Классификация дробильного и помольного оборудования

Применяемые в строительстве каменные материалы являются продуктом дробления, сортирования, классификации и промывки горных пород. Основные виды товарной продукции дробильно-сортировочных предприятий – это щебень, гравий и песок. Щебень получают из естественного камня при дроблении взорванных скальных пород. Гравий представляет собой естественный сыпучий материал с окатанной формой зерен крупностью до 70 мм. Зерна размером 70…150 мм называют крупным гравием, а более 150 мм – валунами. Песок состоит из зерен крупностью до 5 мм. Различают, песок природный, образующийся в результате естественного разрушения горных пород, и дробленый. В результате сортировки природных или дробленых песков получают фракционные пески.

В зависимости от крупности зерен готового продукта условно различают следующие виды измельчения, мм:

Дробление:

крупное 125…250

среднее 20…70

мелкое 5…20

Помол:

грубый 3…0,1

тонкий 0,1…0,01

сверхтонкий менее 0,01

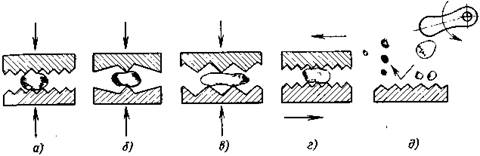

Измельчение (дробление) каменных материалов (рисунок 11.1) достигается раздавливанием, раскалыванием, изломом, истиранием, а также действием ударов, наносимых рабочими органами дробильных машин (билами или молотками). Для измельчения каменных материалов применяют: щековые, конусные, валковые, молотковые и ударные дробилки, бегуны сухого и мокрого помола, шаровые и стержневые мельницы, а также вибромельницы тонкого помола.

11.2 Дробилки

В строительстве широкое распространение получили щековые, конусные, валковые дробилки и дробилки ударного действия.

Методы измельчения (дробления) каменных материалов

а – раздавливание; б – раскалывание; в – изгиб; г – истирание; д – удар

Рисунок 11.1.

Щековые дробилки служат для измельчения пород средней и большой твердости и в зависимости от размеров приемного отверстия применяются как на первой, так и на последующих ступенях дробления. В щековых дробилках (рисунок 11.2,а) дробление камня производится раздавливанием, а в некоторых конструкциях частично и истиранием между дробящими плитами подвижной 1 и неподвижной 2 щек.

Дробильно-размольное оборудование

а – щековая дробилка; б – конусная дробилка; в – валковая дробилка; г – молотковая дробилка; д – ударная дробилка; е – бегуны; ж – шаровая (стержневая) мельница: з – вибромельница тонкого помола

Рисунок 11.2.

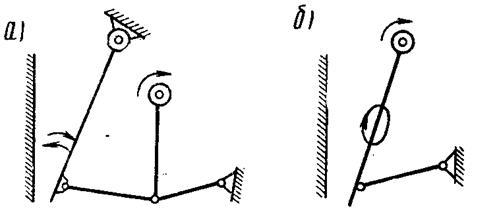

Различают щековые дробилки с простым (рисунок 11.3,а) и сложным (см. рисунок 11.3,б) движением подвижной щеки. Крупность дробления регулируют изменением зазора между дробящими плитами.

Производительность щековых дробилок (в м3/ч)

,

,

где n – число качаний подвижной щеки в минуту, V – объем материала, выпадающий из зева дробилки за один оборот эксцентрикового вала (м3), kр – коэффициент, учитывающий разрыхление дробимого материала.

Схема щековых дробилок

а – с простым качением щеки; б – со сложным качением щеки

Рисунок 11.3.

Конусные дробилки (см. рисунок 11.2,б) служат для измельчения каменных материалов средней и большой твердости и предназначены для крупного или среднего и мелкого дробления. Процесс дробления в них в отличие от щековых дробилок происходит непрерывно. Обычно дробилки для крупного дробления выполняют с крутым дробящим конусом. Они характеризуются шириной загрузочного кольца. Дробилки для среднего и мелкого дробления выполняют с пологим дробящим конусом. Они характеризуются нижним диаметром внутреннего дробящего конуса. Дробилки с пологим конусом применяют для вторичного дробления.

Загружаемый непрерывным потоком в пространстве между неподвижным и подвижным дробящими конусами материал подвергается раздавливанию, истиранию, а в некоторых случаях – раскалыванию и изгибу. Подвижный конус измельчает камень, обкатываясь без принудительного вращения по внутренней дробящей поверхности неподвижного конуса.

Производительность конусных дробилок (в м3/ч)

,

,

где m – коэффициент разрыхления готового продукта; Dср – диаметр окружности, описываемый центром тяжести дробимого материала (м); l – длина параллельной зоны (м); b – ширина параллельной зоны (м); w – число обкаток эксцентрикового стакана (1/с).

Валковые дробилки служат для измельчения мягких пород а также для вторичного дробления каменных материалов средней и большой твердости. В таких дробилках (см. рисунок 11.2,в) камень раздавливается и частично истирается в пространстве между вращающимися навстречу один другому валками. Отечественная промышленность выпускает валковые дробилки с гладкими и рифлеными валками.

Производительность валковых дробилок (в м3/ч):

,

,

где k – коэффициент, учитывающий степень использования ширины валка и разрыхление материала; L – длина валка (м); D – диаметр валка (м); 2e – расстояние между валками (м); w – угловая скорость (рад/с).

Ударные роторные дробилки служат для дробления известняков и хрупких каменных материалов. В ударных дробилках (см. рисунок 11.2,д) камень измельчается силой ударов, наносимых молотками роторов. Такие дробилки отличаются от щековых и конусных меньшими массой и удельным расходом энергии, большей надежностью в работе и высокой производительностью. Дробилки могут быть одно- и двухроторными.

11.3 Мельницы

Для помола каменных материалов и получения из них минерального порошка применяют размольное оборудование – мельницы. Наиболее часто помол осуществляют в барабанных шаровых и стержневых мельницах, которые обеспечивают высокую тонкость и однородность помола.

В шаровых (см. рисунок 11.2,ж) и стержневых мельницах измельчение материала достигается истиранием, раздавливанием и частично ударами мелющих тел (металлических шаров или стержней), загружаемых вместе с измельчаемым материалом внутрь вращающегося барабана.

В зависимости от формы барабанов различают цилиндрические, трубные и конические мельницы; в зависимости от принципа работы они бывают мельницами сухого и мокрого помола, непрерывного и периодического действия. В качестве мелющих тел используют шары или цилиндрические стержни, изготовляемые из марганцовистой или хромистой стали, а иногда из отбеленного чугуна.

Характер измельчения определяется траекторией движения мелющих тел и измельченного материала. При медленном вращении содержимое барабана поднимается на высоту, при которой угол подъема становится равным углу трения и скатывается вниз. Большая скорость приводит к прижатию материала и мелющих тел инерционными силами к внутренней поверхности барабана и к совместному вращению барабана и его содержимого.

Вибромельницы тонкого помола (см. рисунок 11.2,з) измельчают материал, попадающий в промежутки между соударяющимися шарами. Шары ударяются один о другой в результате вибрации барабана, установленного на пружинах. Вибрация барабана происходит от вращения дебалансного вала.

11.4 Общие сведения о процессе сортировки

Сущность процесса сортировки заключается в разделении смеси сыпучих материалов на отдельные сорта (фракции) по крупности.

В общем технологическом цикле производства строительных материалов сортировка может носить предварительный или промежуточный характер (выделение сверхкрупных или слишком мелких фракций) или окончательный, когда проводится разделение материала на несколько товарных сортов.

В производстве строительных материалов применяются следующие способы сортировки.

1. Механическая сортировка (грохочение) производится на машинах, имеющих в качестве рабочих органов просеивающие поверхности: сита, решета или колосники.

2. Гидравлическая, основанная на различных скоростях падения частиц разной крупности и массы в жидкости.

3. Воздушная (сепарация), основанная на выделении из воздушного потока частиц разной крупности под действием сил тяжести или в комбинации с центробежными силами.

4. Магнитная сепарация применяется для выделения из материала металлических магнитноактивных включений или случайно попавших предметов.

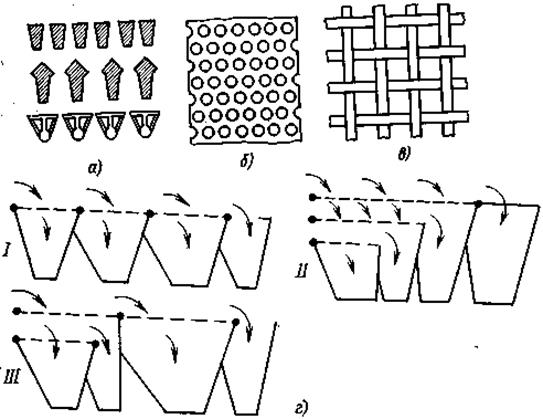

11.5 Грохоты

Для механического разделения на фракции каменных материалов применяют сортировочные машины – грохоты с просеиваюшей поверхностью в виде колосников, решет и сит (рисунок 11.4). Грохоты разделяют на плоские и барабанные, последние – на цилиндрические и конические.

Просеивающие поверхности грохота

а – колосники; б – решето; в – сито; г – варианты расположения просеивающих поверхностей плоских грохотов: I – в один ряд; II – трехярусное; III – смешанное.

Рисунок 11.4.

Грохоты могут иметь одну, две или несколько просеивающих поверхностей. Наиболее часто в грохотах устанавливают три просеивающие поверхности, которые располагают по одной из трех схем (см. рисунок 11.4,г):

I – Сита расположены в один ряд. Недостатками этой схемы являются быстрое изнашивание первого сита, низкое качество грохочения (мелкие частицы увлекаются более крупными), значительная длина грохота. Достоинства схемы: простота, удобство наблюдения и ремонта сит.

II – Сита расположены ярусами. Недостатки схемы: сложность наблюдения за состоянием сит, затруднения при смене сит, сложность конструкции. Достоинства: высокое качество сортирования, равномерное изнашивание сит.

III – Смешанное расположение сит. Эта схема в сравнении с предыдущими занимает промежуточное положение и является наиболее распространенной.

Плоские грохоты могут быть неподвижными и подвижными. К неподвижным плоским грохотам относятся колосниковые решетки, перекрывающие бункера, а также колосники, устанавливаемые перед дробилками. Колосниковые решетки располагают горизонтально или с углом наклона до 12° для отделения крупных включений, с углом наклона 45…55° для отделения мелких включений.

Подвижные плоские грохоты делятся на колосниковые, качающиеся с возвратно-поступательным движением, эксцентриковые качающиеся, инерционные. Подвижные колосниковые грохоты обычно применяют в качестве питателей камнедробилок. Качающиеся грохоты обеспечивают сортирование материала путем перемещения его по ситу в результате взаимодействия сил тяжести с силами инерции и трения. Эти грохоты широко применяются для просеивания песка на растворных узлах.

Эксцентриковые грохоты также являются качающимися, но характер движения их подвижной рамы круговой. Частота вращения эксцентрикового вала 1000…1200 об/мин. Частота колебания равна частоте вращения вала, а амплитуда – эксцентриситету шеек. Амплитуда колебаний не зависит от загрузки грохота и частоты вращения его вала.

Инерционные грохоты обеспечивают сортирование материала в результате вибрации, возникающей под действием сил инерции вращающихся неуравновешенных масс. Грохот с вибратором круговых колебаний состоит из неподвижной и подвижной рам, соединенных между собой пружинами. На подвижной раме укреплены сита и подшипники вибрационного вала, который вместе с неуравновешенными грузами приводится во вращение клиноременной передачей от электродвигателя.

Более эффективное сортирование достигается на грохотах с вибраторами направленного действия. Подвижная и неподвижная рамы такого грохота соединены между собой пружинными стойками, параллельно которым расположена линия центров дебалансных валов вибратора направленного действия.

Эксцентриковые и инерционные грохоты изготовляют с двумя и тремя ситами. Частота колебаний их 800…1200 Гц. Амплитуда колебаний зависит от конструкции грохота и составляет 4…24 мм, а производительность – от 12…16 до 40…60 м3/ч.

Производительность грохотов (т/ч):

,

,

где K – коэффициент, зависящий от вида сортируемого материала, F – площадь сита, м2; q – удельная производительность 1 м2 сита; k1 – коэффициент, зависящий от содержания зерен нижнего класса в исходном материале; k2 – коэффициент, зависящий от содержания в нижнем классе зерен, размер которых менее 1/2 размера ячейки сита.

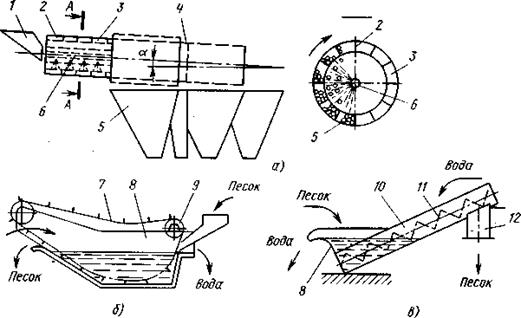

11.6 Моечные машины

Добываемые в карьерах гравий и песок часто содержат органические и неорганические примеси, когда загрязненность таких материалов незначительна и содержащиеся в них примеси легко отделить, промывку осуществляют в процессе сортирования на грохотах. При большом содержании примесей и тогда, когда их трудно отделить, применяют моечные машины.

Для промывки и сортировки гравийно-песчаных смесей и щебня применяют гравиемойки-сортировки (рисунок 11.5,а). Материал по загрузочному лотку 1 направляется в промывочную секцию, внутри которой укреплены продольные ребра 2 и поперечные кольца 3, образующие отдельные камеры. Внутри промывочной секции проходит водопроводная труба-регистр 6 с отверстиями. При вращении барабана, установленного под углом a = 5…7°, промываемый материал поднимается продольными ребрами, попадает в струи воды, перелопачивается и пересыпается из камеры в камеру. Отмытый от примесей, он поступает в сортировочные секции 4, где разделяется по крупности. Вода, песок и примеси попадают в первый отсек бункера 5, откуда направляются в пескоотстойник и пескомойку. Производительность гравиемойки-сортировки 9…45 м3/ч. На промывку 1 м3 материала расходуется 3…5 м3 воды.

Для промывки гравийно-песчаных смесей и песка от пылевидных, глинистых и органических примесей служат моечные машины. При незначительной загрязненности материала промывку ведут в процессе сортирования. Для этого над ситами грохота установлен замкнутый перфорированный трубопровод, подающий воду по всей просеивающей поверхности. При значительном содержании в материале посторонних примесей применяют: гравиемойки-сортировки, лопастные и барабанные гравиемойки, драговые пескомойки (см. рисунок 11.5,б) и спиральные (шнековые) классификаторы (см. рисунок 11.5,в).

Схемы моечных машин

а – гравиемойка-сортировка; б – драговая пескомойка; в – шнековая пескомойка: 1 – загрузочный лоток; 2 – продольные ребра; 3 – поперечные кольца; 4 – сортировочна, секция (цилиндрический грохот); 5 – секционный бункер; 6 – труба-регистр; 7 – тяговый орган со скребками; 8 – промывочная камера; 9 – приводной барабан; 10 – труба; 11 – винт; 12 – разгрузочный патрубок

Рисунок 11.5.

| <== предыдущая лекция | | | следующая лекция ==> |

| Релейные исполнительные механизмы. | | | Предмет, задачи и методология социальной психологии |

Дата добавления: 2016-05-11; просмотров: 5469;