Общие сведения об одноковшовых экскаваторах

Экскаваторы – это самоходные землеройные машины с ковшовым рабочим оборудованием. Они предназначены для разработки грунтов и горных пород с перемещением их на сравнительно небольшие расстояния в отвал или в транспортные средства. По характеру рабочих процессов различают экскаваторы цикличного и непрерывного действия.

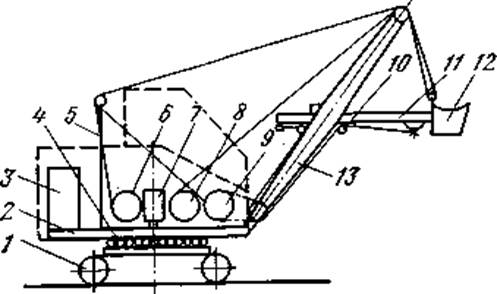

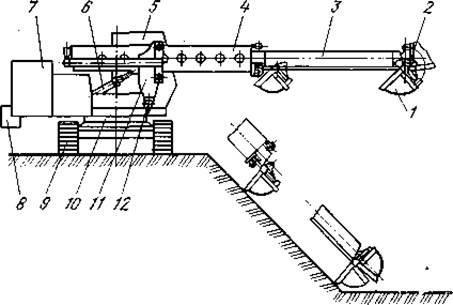

Рабочее оборудование экскаватора (рисунок 10.1) состоит из ковша, рукояти и стрелы. Смонтировано оно вместе с силовой установкой, приводными механизмами и кабиной машиниста на поворотной платформе, которая с помощью опорно-поворотного устройства опирается на ходовую часть.

Одноковшовый экскаватор с механическим приводом

1 – ходовая часть; 2 – поворотная платформа; 3 – силовая установка; 4 – опорно-поворотное устройство: 5 – двуногая стойка; 6 – механизм подъема стрелы; 7 – поворотный механизм; 8 – механизм подъема ковша; 9 – напорный механизм; 10 – канатный напор; 11 – рукоять; 12 – ковш; 13 – стрела

Рисунок 10.1.

Экскаватор имеет следующие механизмы: подъема ковша, напорный для выдвижения рукояти с ковшом относительно стрелы, стрелоподъемный для изменения наклона стрелы, поворотный для поворота рабочего оборудования вместе с платформой и механизм передвижения.

10.2 Классификация одноковшовых экскаваторов

Одноковшовые экскаваторы классифицируются по следующим признакам:

· по типу ходового устройства – на гусеничные с нормальной и увеличенной опорной поверхностью гусениц, пневмоколесные, на специальном шасси автомобильного типа, на шасси грузового автомобиля или трактора;

· по типу привода – с одномоторным (механическим и гидромеханическим) и многомоторным (гидравлическим и электрическим) приводом;

· по исполнению опорно-поворотного устройства – на полноповоротные (угол поворота рабочего оборудования в плане не ограничен) и неполноповоротные (угол поворота рабочего оборудования в плане ограничен 270°);

· по способу подвески рабочего оборудования – с гибкой подвеской на канатных полиспастах и с жесткой подвеской с помощью гидроцилиндров;

· по виду исполнения рабочего оборудования – с шарнирно-рычажным и телескопическим рабочим оборудованием.

Кроме перечисленных признаков одноковшовые экскаваторы бывают универсальные, полууниверсальные и специальные (карьерные, вскрышные, тоннельные и др.). Универсальными условно называют экскаваторы, работающие со сменным рабочим оборудованием более трех видов, полууниверсальными – двух-трех видов, специальными – работающие с оборудованием одного вида. В дорожном строительстве наибольшее применение находят универсальные одноковшовые экскаваторы на гусеничном ходу с ковшом вместимостью 0,65 … 2,5 м3.

Главный параметр одноковшовых экскаваторов – эксплуатационная масса в тоннах.

10.3 Индексация одноковшовых экскаваторов

Действующая система индексации предусматривает следующую структуру индекса (рисунок 10.2), дающего более полную характеристику эксплуатационных возможностей машины.

Буквы ЭО означают – экскаватор одноковшовый универсальный. Четыре основные цифры индекса последовательно означают: размерную группу машины, тип ходового устройства, конструктивное исполнение рабочего оборудования (вид подвески) и порядковый номер данной модели.

Восемь размерных групп экскаваторов обозначаются цифрами с 1 по 8. Размер экскаватора характеризуют масса машины (таблица 10.1) и мощность основного двигателя, а также геометрическая вместимость основного ковша. В настоящее время серийно выпускаются экскаваторы 1…6-й размерных групп. В стандартах на экскаваторы для каждой размерной группы обычно приводятся несколько вместимостей ковшей – основного и сменных повышенной вместимости, для последних предусмотрены меньшие линейные параметры и более слабые грунты, чем при работе с основным ковшом. Вместимость основных ковшей экскаваторов составляет: для 1-й размерной группы – 0,1…0,2 м3; для 2-й – 0,25…0,28 м3; 3-й – 0,40…0,65 м3; 4-й – 0,65…1,00 м3; 5-й – 1,00…1,60 м3; 6-й – 1,60…2.50 м3; 7-й – 2,50…4,00м3.

Структура индексов одноковшовых универсальных экскаваторов

Рисунок 10.2.

Таблица 10.1

Размерные группы универсальных одноковшовых экскаваторов

| Группа | Масса экскаватора, т | |

| свыше | до | |

| – | 6,3 | |

| 6,3 | ||

Тип ходового устройства указывается цифрами с 1 по 9: 1 – гусеничное (Г); 2 – гусеничное уширенное (ГУ); 3 – пневмоколесное (П); 4 – специальное шасси автомобильного типа (СШ); 5 – шасси грузового автомобиля (А); 6 – шасси серийного трактора (Тр); 7 — прицепное ходовое устройство (Пр); 8, 9 – резерв.

Конструктивное исполнение рабочего оборудования указывается цифрами: 1 (с гибкой подвеской), 2 (с жесткой подвеской), 3 (телескопическое).

Последняя цифра индекса означает порядковый номер модели экскаватора.

Первая из дополнительных букв после цифрового индекса (А, Б, В и т.д.) означает порядковую модернизацию данной машины, последующие – вид специального климатического исполнения (С или ХЛ – северное, Т – тропическое, ТВ — для работы на влажных тропиках).

Например, индекс ЭО-5123ХЛ расшифровывается так: экскаватор одноковшовый универсальный, 5-й размерной группы, на гусеничном ходовом устройстве, с жесткой подвеской рабочего оборудования, третья модель в северном исполнении. Экскаватор оборудуется основным ковшом вместимостью 1,0 м3, соответствующим 5-й размерной группе, и сменными вместимостью 1,25 и 1,6 м3.

10.4 Основные виды рабочего оборудования

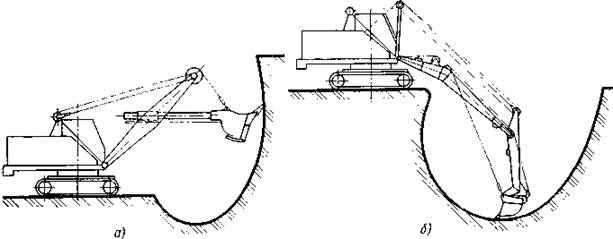

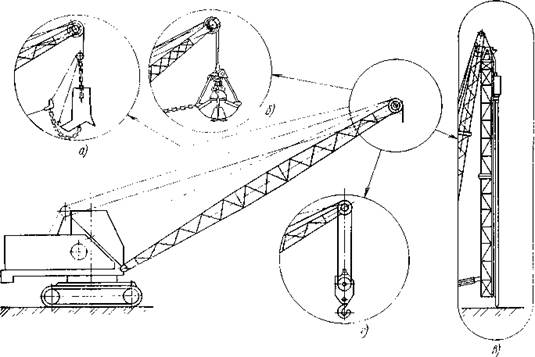

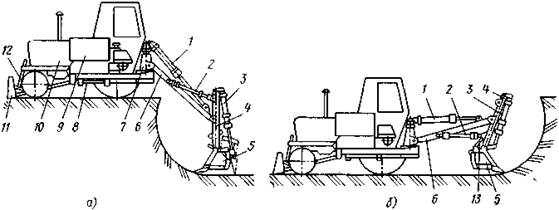

В зависимости от вида выполняемых работ экскаваторы могут иметь следующее рабочее оборудование: прямую лопату (рисунок 10.3,а), обратную лопату (рисунок 10.3,б), драглайн (рисунок 10.4,а), грейфер (рисунок 10.4,б), кран (рисунок 10.4,г). Реже используют копер (рисунок 10.4,в), корчеватель, клин-молот, струг и др.

Одноковшовые экскаваторы с механическим приводом и рабочим оборудованием:

а – пряная лопата; б – обратная лопата

Рисунок 10.3.

Основными видами рабочего оборудования механических экскаваторов с канатным управлением являются прямая лопата и драглайн. Типоразмер этих экскаваторов определяют по вместимости основного ковша прямой лопаты. На гидравлических экскаваторах наиболее часто используют обратную лопату, прямую лопату и грейфер.

Экскаватор соборудованием прямой лопаты (см. рисунок 10.3,а) ведет разработку грунта выше уровня своей стоянки. Ковш при этом движется снизу вверх и от экскаватора. Прямой лопатой разрабатывают грунт чаще с погрузкой в транспортные средства и реже в отвал. Цикл работы экскаватора с прямой лопатой состоит из следующих операций: копания грунта (выдвижение и подъем рукояти с ковшом); поворота на разгрузку (поворот платформы со всем рабочим оборудованием); разгрузки (открыванием днища ковша или поворотом ковша относительно рукояти); поворота в забой; втягивания рукояти и опускания ковша на подошву забоя. Экскаваторы с канатным управлением при вместимости ковша до 0,4 м3 не имеют напорного механизма, напорное движение рукоять получает при одновременном подъеме ковша и опускании стрелы.

Сменное рабочее оборудование универсального одноковшового экскаватора

с механическим приводом

а – драглайн; б – грейфер; в – копер; г – кран

Рисунок 10.4.

Экскаватор соборудованием обратной лопаты (см. рисунок 10.3,б) предназначен для рытья траншей и небольших котлованов, расположенных ниже уровня его стояния. При копании ковш движется сверху вниз и вверх к экскаватору. Ковш врезается в грунт под действием силы тяжести рабочего оборудования при подтягивании рукояти с ковшом. Напорный механизм отсутствует. При разгрузке рукоять с ковшом выбрасывается вперед.

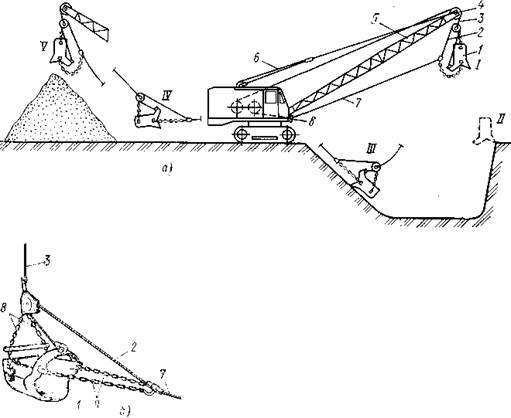

Отличительной особенностью экскаваторов с оборудованием драглайнов (рисунок 10.5) является наличие удлиненной решетчатой стрелы и гибкой канатной подвески ковша. Копание грунта ковшом драглайна и наполнение его грунтом осуществляется подтягиванием ковша к экскаватору при расположении самой машины выше выемки. По сравнению с прямой и обратной лопатами драглайн имеет большие радиус действия и глубину копания, что позволяет разрабатывать большие по сечению траншеи и котлованы с отсыпкой грунта в отвал или (реже) в транспортные средства. Кроме того, драглайны применяют для извлечения грунта со дна водоемов, сооружения высоких насыпей из боковых резервов, на вскрышных работах и т.д.

Рабочий цикл экскаватора-драглайна включает следующие операции: подъем ковша 1 подъемным канатом 3 к голове стрелы 5 при слегка натянутом тяговом канате 7 (положение I); забрасывание ковша в забой с отпусканием тягового, а затем подъемного канатов (положение II) (возможно забрасывание ковша одновременно с разворотом поворотной платформы со стрелой); копание грунта подтягиванием ковша тяговым канатом (положение III); подъем ковша канатом 3 с одновременным натяжением и притормаживанием тягового каната 7 (положение IV), одновременно с подъемом ковша происходит поворот платформы на разгрузку; разгрузка ковша, опрокидывающегося при отпущенном тяговом канате на натянутом подъемном канате (положение V), поворот платформы в исходное положение.

Экскаватор с оборудованием драглайна

а – общий вид и принцип работы; б – подвеска ковша; I – ковш в верхнем положении; II – в исходном положении перед заполнением; III – в процессе заполнения; IV – перед разгрузкой; V – во время разгрузки; 1 – ковш; 2 – разгрузочный канат; 3 – подъемный канат; 4 – головные блоки; 5 – стрела; 6 – канатная система подъема стрелы; 7 – тяговый канат; 8 – подъемные цепи; 9 – тяговые цепи

Рисунок 10.5.

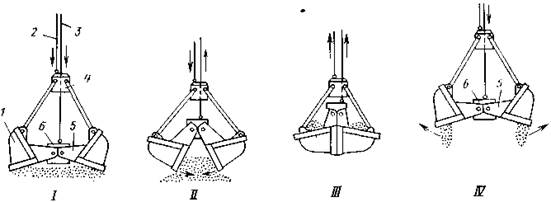

Грейферное оборудование(см. рисунок 10.4,б) применяют при погрузке и разгрузке сыпучих и мелкокусковых материалов, для рытья колодцев и узких котлованов в легких грунтах. Допускается разработка грунтов под водой. Грейферное оборудование включает удлиненную решетчатую стрелу, грейферный ковш, подъемный и замыкающий канаты с блоками. Ковш состоит из двух челюстей, шарнирно соединенных между собой. Копание грунта происходит в результате смыкания челюстей ковша. Принцип действия грейферного ковша приведен на рисунке 10.6.

Крановое оборудование (см. рисунок 10.4,г) монтируют на экскаваторах с ковшом вместимостью до 8 м3. Предназначено оно для выполнения погрузочно-разгрузочных и строительно-монтажных работ. В качестве стрелового оборудования используют обычные и удлиненные стрелы со вставками и надставками (гуськами).

Навесное копровое оборудование (см. рисунок 10.4,в) является узкоспециальным, используют его для забивки свай при сооружении путепроводов и эстакад, в промышленном и гражданском строительстве. Копровую мачту вместе со сваей и дизель-молотом шарнирно подвешивают к стреле экскаватора и удерживают внизу телескопическими распорками. Сваю подтаскивают и поднимают под молот подъемной лебедкой, устанавливают (наводят) в нужное место наклоном стрелы и поворотом платформы экскаватора.

Схема работы двухканатного грейферного ковша

I – исходное положение перед заполнением; II – заполнение; III – подъем; IV – разгрузка; 1 – челюсть; 2 – подъемный канат; 3 – замыкающий канат; 4 – верхняя головка; 5 – тяга; 6 – нижняя головка

Рисунок 10.6.

В случаях, когда есть возможность на строительной площадке использовать одну машину для выполнения последовательно земляных, свайных и монтажных работ и когда сваи забиваются кустами с одной стоянки экскаватора, сменное копровое оборудование имеет преимущества по сравнению с копрами и установками других типов.

10.5 Одноковшовые экскаваторы с гидравлическим приводом

У гидравлических экскаваторов – экскаваторов с гидравлическим приводом и гидравлическим управлением – рабочее оборудование приводится в действие гидроцилиндрами, механизмы поворота – гидромоторами или гидроцилиндрами, механизмы передвижения – гидромоторами. Рабочее давление в гидросистемах составляет 10…35 МПа. Обычно используют многопоточные гидросистемы с несколькими насосами, позволяющие совмещать отдельные движения рабочего оборудования. Примерно 80% всех строительных универсальных экскаваторов имеют гидравлический привод, и производство гидравлических экскаваторов быстро развивается. Выпускаемые в СНГ гидравлические экскаваторы имеют вместимость ковша (обратной лопаты) 0,25; 0,5; 0,65; 1,0; 1,25; 1,6 и 2,5 м3.

Гидравлический привод позволяет: рационально скомпоновать узлы и агрегаты, упростив кинематику трансмиссии и рабочего оборудования; расширить номенклатуру сменных рабочих органов; полнее использовать мощность силовой установки; рационально совмещать рабочие операции, сокращая общую продолжительность цикла. Такой привод обеспечивает плавное регулирование рабочих скоростей и точную ориентацию рабочего органа; уменьшает утомляемость машиниста. У гидравлических экскаваторов большее усилие на зубьях ковша и лучшее наполнение ковша. Благодаря этим преимуществам производительность гидравлических экскаваторов на 15…30% выше, чем у экскаваторов с механическим приводом.

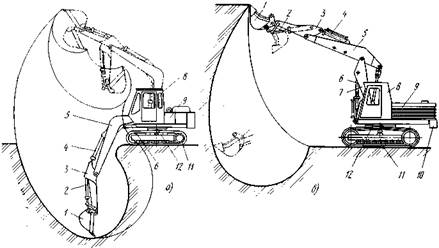

Рабочее оборудование обратной лопаты (рисунок 10.7,а), прямой лопаты (рисунок 10.7,б) и грейфера (рисунок 10.8) полноповоротных гидравлических экскаваторов выполнено по жесткой шарнирно-рычажной схеме подвески с гидроцилиндрами в качестве жестких связей.

Полноповоротные гидравлические экскаваторы с рабочим оборудованием

а – обратная лопата; б – прямая лопата; 1 – ковш; 2 – гидроцилиндр ковша; 3 – рукоять; 4 – гидроцилиндр рукояти; 5 – стрела; 6 – гидроцилиндр стрелы; 7 – дополнительная нижняя часть стрелы; 8 – кабина; 9 – силовая установка; 10 – противовес; 11 – ходовая часть; 12 – опорно-поворотный круг

Рисунок 10.7.

Полноповоротный гидравлический экскаватор

с грейферным рабочим оборудованием

а – общий вид; б – схема установки грейферного ковша на удлиняющей штанге; 2 – гидроцилиндр челюстей ковша грейфера; 3 – рукоять; 7 – дополнительная нижняя часть стрелы; 8 – челюсти грейфера; 9 – удлиняющая промежуточная вставка (штанга); 10 – механизм поворота ковша; 11 – кабина; 12 – силовая установка; 13 – противовес; 14 – ходовая часть; 15 – опорно-поворотный круг

Рисунок 10.8.

Обратная лопата (см. рисунок 10.7,а) является основным видом рабочего оборудования гидравлических экскаваторов 2…4 размерных групп (q = 0,25…1,0 м3). Оборудование обратной лопаты содержит ковш 1 с зубьями, рукоять 3, стрелу 5 и гидроцилиндры 2, 4 и 6 соответственно поворота ковша, подъема стрелы и поворота рукояти. Обратная лопата копает грунт в выемках как поворотом ковша относительно рукояти, а рукояти относительно стрелы, так и подъемом и опусканием стрелы. Разгружается ковш поворотом относительно рукояти с помощью гидроцилиндра 2.

Прямая лопата состоит из тех же элементов рабочего оборудования, что и обратная лопата, но отличается другим ковшом и положением его установки на рукояти. Ковш разгружается при открывании его днища, как у механического экскаватора, или поворотом относительно рукояти (см. рисунок 10.7,б). Прямая лопата копает грунт выше уровня стоянки, но если у механического экскаватора с прямой лопатой стрела во время рабочего цикла неподвижная, то у гидравлического – поднимается и опускается. Напорное движение при копании создается движениями рукояти, стрелы и ковша (если ковш поворотный). Эти движения могут совмещаться.

Гидравлические грейферы (см. рисунок 10.8) шарнирно подвешены к рукояти экскаватора вместо ковша. Челюсти 8 грейфера при зачерпывании материала смыкаются принудительно под действием гидроцилиндра 2. Напор на грунт можно создать опусканием стрелы, а в необходимых случаях и весом машины. Это дает возможность разрабатывать плотные грунты независимо от веса грейферного оборудования. Для копания глубоких колодцев, траншей и котлованов (до 20…30 м) используют удлиняющие промежуточные вставки 9 (см. рисунок 10.8,б). Для рытья траншей глубиной до 30 м при строительстве сооружений методом «стена в грунте» грейферное оборудование закрепляют на телескопической напорной штанге.

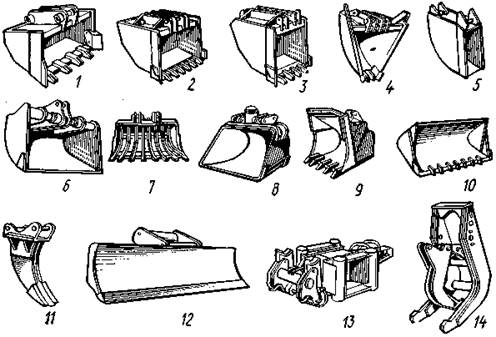

Конструкция гидравлических экскаваторов позволяет оперативно и просто заменять съемное навесное оборудование, поэтому гидравлические экскаваторы имеют большую номенклатуру сменного рабочего оборудования, что значительно расширяет их технологические возможности по сравнению с механическими экскаваторами. Некоторые виды сменных рабочих органов гидравлических экскаваторов показаны на рисунке 10.9.

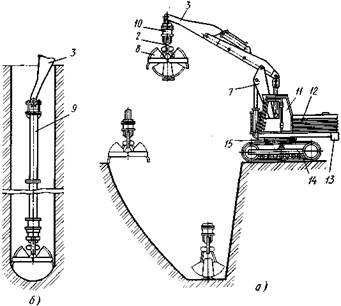

10.6 Экскаваторы-планировщики

Широко распространены экскаваторы-планировщики с телескопической стрелой, изменяющей свою длину с помощью гидроцилиндра (рисунок 10.10). Рабочее оборудование этих экскаваторов совершает следующие движения: поворот ковша 1 в вертикальной плоскости гидроцилиндром 2; удлинение и втягивание выдвижной части стрелы 3 относительно основной части 4; поворот стрелы (вместе с ковшом) относительно собственной оси в обойме 11; наклон стрелы в вертикальной плоскости относительно шарнира 12 гидроцилиндром 6.

Возможность плавного движения рабочего органа по прямым траекториям (горизонтальным и наклонным) позволяет использовать экскаваторы-планировщики на планировании откосов насыпей, выемок и горизонтальных поверхностей, на зачистке дна траншей и котлованов. Кроме того, их применяют при разработке траншей и небольших котлованов в стесненных условиях, для обратной засыпки, на погрузочно-разгрузочных работах. Экскаваторы-планировщики по своим технологическим возможностям существенно снижают долю ручного труда на земляных работах. Экскаваторы-планировщики выпускают на гусеничном и пневмоколесном ходу, а также на шасси грузовых автомобилей.

Сменные рабочие органы одноковшовых гидравлических экскаваторов

1, 2, 3 – основные ковши обратных лопат; 4 – ковш для дренажных работ; 5 – для рытья узких траншей; 6 – для планировочных работ; 7 – зачистной ковш; 8, 9, 10 – погрузочные ковши; 11 – рыхлитель; 12 – планировочный отвал; 13 – приспособление для бокового копания; 14 – клещи для штучных грузов

Рисунок 10.9.

Экскаватор-планировщик

1 – ковш; 2 – гидроцилиндр ковша; 3 – выдвижная часть стрелы; 4 – стрела; 5 – кабина; 6 – гидроцилиндр наклона стрелы; 7 – силовая установка; 8 – притивовес; 9 – ходовое оборудование; 10 – опорно-поворотный круг; 11 – обойма наклона и вращения стрелы; 12 – шарнир наклона обоймы

Рисунок 10.10.

10.7 Неполноповоротные гидравлические экскаваторы

Неполноповоротные (навесные) гидравлические экскаваторы представляют собой мобильные малогабаритные машины, выполняющие земляные и погрузочные работы небольших объемов на рассредоточенных объектах в грунтах I…III групп.

По такой схеме выпускают экскаваторы с ковшом вместимостью 0,25 м3 на базе колесного трактора мощностью 40 кВт (рисунок 10.11). Этот экскаватор в настоящее время является одной из наиболее массовых землеройных машин. Его рабочее оборудование навешено на поворотной колонке 7, установленной на усиленной раме колесного трактора. Колонка поворачивается относительно вертикальной оси двумя гидроцилиндрами 8. Кроме экскаваторного машина имеет также бульдозерное оборудование 11, расположенное спереди трактора и служащее одновременно противовесом. Для устойчивости экскаватора при работе предусмотрены две выносные опоры с приводом от гидроцилиндров (на рисунке они не показаны).

Неполноповоротный гидравлический экскаватор

а – с обратной лопатой; б – с прямой лопатой; 1 – гидроцилиндр подъема стрелы; 2 – гидроцилиндр поворота рукоятки; 3 – гидроцилиндр ковша; 4 – рукоять; 5 – ковш; 6 – стрела; 7 – поворотная колонка; 8 – гидроцилиндры поворота колонки; 9 – бак для гидравлической жидкости; 10 – трактор; 11 – бульдозерное оборудование; 12 – гидроцилиндр отвала; 13 – оттяжка

Рисунок 10.11.

Все элементы навесного оборудования экскаватора унифицированы. Для переоборудования с обратной на прямую лопату достаточно перевернуть на 180° ковш 5, закрепить его жестко на рукояти 4 оттяжкой 13 и переставить оси крепления штоков гидроцилиндров 2 и 3. Гидроцилиндр 3 на обратной лопате поворачивает ковш, а на прямой лопате открывает днище ковша. При работе обратной лопаты днище ковша плотно закрыто. В комплект дополнительного сменного рабочего оборудования этого экскаватора входят грейферный и погрузочный ковши, крановая подвеска и вилы.

10.8 Определение производительности и пути ее повышения

Производительность одноковшовых экскаваторов (в м3/ч) определяют так же, как и производительность машин цикличного действия:

где V – геометрический объем ковша, м3; Тц – продолжительность рабочего цикла, с; Kр – коэффициент разрыхления грунта; Kн – коэффициент наполнения ковша грунтом в разрыхленном состоянии, Kн = 0,6 … 1,2.

Продолжительность цикла (в с) включает в себя время, необходимое на копание t1 подъем ковша t2, поворот стрелы с ковшом t3, выгрузку ковша t4, поворот стрелы в забой t5 и опускание ковша t6, т.е.

.

.

При достаточной квалификации машиниста груженый ковш можно поднимать во время поворота на разгрузку, а опускать после разгрузки – во время поворота в забой. Особенно благоприятными возможностями для совмещения операций располагают гидравлические экскаваторы благодаря многопоточным схемам гидропривода и уменьшенной массе машины.

По аналогии с грузоподъемными машинами (кранами) и погрузчиками совмещение операций одноковшового экскаватора можно учитывать, вводя в формулу производительности коэффициент совмещения Kс, который в зависимости от конкретных условий эксплуатации и квалификации машиниста колеблется от 1,3 до 1,5. Тогда техническая производительность (в м3/ч):

.

.

Эксплуатационная производительность экскаваторов учитывает использование машины во времени и утомляемость машиниста:

,

,

где Kв – коэффициент, учитывающий использование рабочего времени, Kв = 0,8…0,85; Kу – коэффициент, учитывающий утомляемость машиниста в зависимости от качества системы управления экскаватором, Kу = 0,7…0,95.

Для повышения производительности экскаваторов необходимо увеличивать наполнение ковша, сокращать продолжительность цикла, рационально организовать работу экскаватора в забое. Наполнение ковша улучшают рациональным подбором его из широкого набора сменных рабочих органов. В легких и средних грунтах необходимо применять ковши увеличенной вместимости, а в плотных грунтах применяют метод подбоя с обрушением. При выгрузке в отвал уменьшение угла поворота стрелы с 90 до 70° сокращает цикл не менее чем на 10 %.

Производительность экскаватора при работе с транспортными средствами во многом определяется непрерывностью их подачи и правильной установкой в забое с тем, чтобы угол поворота экскаватора был наименьшим.

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Релейные исполнительные механизмы. |

Дата добавления: 2016-05-11; просмотров: 10577;