Жүретін негізгі үрдістер.

Машинаның сенімділігін қамтамасыздандырудағы жөндеудің рөлі.

Жөндеу- тоқтап қалу,сыну, ақаулылық және т.б. техникалық шарттардың (ТШ) талаптарына сәйкес ұйымдастырушы-техникалық, технологиялық және шаруашылық -экономикалық іс-шаралар кешенін жүргізу үрдісі.

Жөндеудің мақсаты машина ресурстары мен агрегаттардың жұмысқа қабілеттілігін қалпына келтіру болып табылады. Сонымен қатар машиналардың барлық пайдаланымдық қасиеттері , экология мен қауіпсіздік талаптарымен қоса қалпына келтіріледі.

Жөндеудің мәнін машиналардың өмірлік цикл фонында қарастырған жөн. Өмірлік цикл- талдама, өндіріс, тұтыну, жөндеу және бұйымды пайдалануға кететін уақыт периоды.

ХХ ғ.30 жж. МАДИ ғылыми кызметкерлері, профессор В.В. Ефремовтың жетекшілігімен машиналарды жөндеу олардың жоспарланған қызмет мерзімінде жұмысқа қабілетті күйде сақтап тұру үшін объективті шындық (қажеттілік) екендігі ғылыми тәжірибе жүзінде дәлелденген, жөндеу жұмысының көлемі пайдалану ұзақтығына тәуелді.

Машина жөндеудің экономикалық мақсатқа лайықтылығын өндіріс шығындарын бағалау мысалында қарастырамыз, оларға жатады:

Ø металл- машина жөндеу кезінде металл шығыны машина массасының 25..30% құрайды;

Ø электрэнергия- өндіріске кеткен электр энергиясы шығынының 30..40 %

Ø еңбек сыйымдылығы - өндірістің еңбек сыйымдылығының 180..270%

Ø меншікті негізгі ұйымдар-15..20%

Жөндеу критериялары бойынша тетіктердің потенциал құрылымын бағалайық, 3-кестеде келтірілген.

3-кесте

Жөндеу тетіктерінің потенциал құрылымы

| Атауы | жоспар, % | нақты, % |

| Қалпына келтірілетін бөлшектер | 12..20 | |

| Ауыстыруға жататын бөлшектер | 15..35 | |

| Жөндеусіз жарамды бөлшектер | 40..55 |

Сондай-ақ, 4-кестеде келтірілген бөлшектерді жөндеудің экономикалық артықшылығын қарастырайық.

4-кесте

Бөлшектерді жөндеудің экономикалық артықшылықтары

(цилиндр блогы мысалында)

| Атауы | Өндіріс | Жөндеу |

| Металл шығыны | 190 кг | - |

| Металл ажыратқышы | 24 кг | 0,2..0,3 кг |

| Электрэнергия | 250 кВт | 5 кВт |

| Еңбек сыйымдылығы | 50 мин | 40 мин |

| Негізгі өндірістік ұйымдар | 38 мың.руб | 6 мың.руб |

Пайдалану кезіндегі машина элементтерінде

жүретін негізгі үрдістер.

Уақыт өте кез-келген машинаның жұмысқа қабілеттілігін жоғалтуға әкелетін өзгерістер ішкі және сыртқы әсерлеріне ұшыраумен байланысты. Пайдалану үрдісі кезінде машинаға энергияның барлық түрлері әсер етеді, олар жеке элементтердің параметрлері мен механизм,агрегат және толықтай машинаның өзгеруіне әкеледі.

Әсердің 3 негізгі көздері нақтыланған:

Ø қоршаған ортаның энергия әрекеті, оператор немесе жөндеушінің функциясын орындайтын адамды қосқанда;

Ø машинада өтетін жұмыстық үрдістермен және машинаның жеке механизм жұмыстарымен байланысты энергияның ішкі көздері;

Ø дайындау үрдісінде машина бөлшектерінің материалында жинақталған потенциалды энергия (құймадағы ішкі кернеулер, монтажды кернеулер);

Машинаның жұмысы кезінде олардың жұмысқа қабілеттілігіне әсер ететін келесі негізгі әсер түрлері байқалған:

Ø механикалық әсер- жұмыс барысында машинаның барлық буындарында таратылады, сонымен қатар оларға сыртқы ортаның әрекеттесуімен статикалық немесе динамикалық жүктеме арқылы әсер етеді;

Ø термиялық әсер - машина мен оның бөлшектеріне қоршаған орта температурасының тербелісінде әсер етеді, жұмыс үрдісі орындалады (әсіресе ДВС мен басқа да технологиялық машиналардың жұмысына әсер етеді), электрленген және гидравликалық құрылғы жетектерінің жұмысы кезінде ;

Ø химиялық әсер- машинаның жұмысына ықпал етеді (мұнай өнімдері машиналардың жеке элементтерінің бұзылуына әкелетін агрессивті құрамынан құралады);

Ø электрмагнитті әсер- машина айналасындағы бүкіл кеңістікті қамтиды және электронды аппаратураның жұмысына әсер ете алады;

Ø биологиялық әсер- машинаның жұмыс қабілеттілігіне әсер ете алады, мысалы, тропикалық мемлекеттерде пластмасстың кейбір түрлерін жойып қана қоймай, тіпті металға да кері әсер ететін микроағзалар бар;

Әсер етудің машина сенімділігіне ықпалының жалпы сұлбасы 4-суретте көрсетілген.

| бұйым материалының бүлінуі |

| қасиеттердің өзгеру үрдістері немесе машинаның жай-күйі |

| Машинаға әсері |

| Тоқтап қалу |

| бұйымның шығыс параметрлерінің өзгерістері |

4-сурет. Машина сенімділігінің әрекетке әсерінің жалпы сұлбасы

Машиналарға әсері бойынша әсер ету келесідей жіктеледі: қайтымды-қайтымсыз. Машиналарға әрекет жылдамдығы бойынша әсер ету келесідей жіктеледі:тезөтетін үрдістер- орташа жылдамдықты үрдістер- баяу үрдістер.Бөлшек бұзылуы мен түйіндесуінің түрлері 5-кестеде келтірілген.

5-кесте

Бөлшек бұзылуы мен түйіндесуінің түрлері

| Шақтамалы | Шақтамалы емес |

| Бүлінулер пайдаланудың нормалды шарттарында туындайды (тозу, деформация,коррозия) | Бүлінулер апаттық сипатқа ие (сызат, сыну, бұлғақ жары) |

| Осы жағдайда бүлінуге немесе деформацияға бөлшек денесімен қатар, түйіндесетін бөлшектің өзара әрекетінде оның беті де ұшырайды. | |

| Бөлшектің қисаюы, кейбір жағдайларда қажу нәтижесінде болатын сыну,тозудың кейбір түрлері, беттік қабаттың қажуы,кейбір жағдайда-коррозия үрдісінде орын алады. | Бөлшектің сынуы статикалық, динамикалық және қажулық беріктігінің жетіспеу нәтижесінде болатын , жылулық сырықтар бөлшекті қыздыру нәтижесінде көптеген жағдайда коррозия үлкен интенсивтілігімен тозуда байқалады (кетік,беткі қабат бөлшектерін бояу). |

Бөлшектердің бүлінуінің шақтамалы немесе шақтамалы емес түріне жатқызу оның сипатына ғана емес, сонымен қатар берілген бөлшекке қойылатын талаптар және бұзылу үрдісінің алдын алу мүмкіндігіне байланысты болады.

Бүліну түрлері жөндеу әрекетінің мазмұнын анықтайды.Бөлшектің шақтамалы бүлінулері машинаның жоспарлы жөндеуі арқылы жойылады, шақтамалы емес апаттық жөндеу кезінде жойылады. Шақтамалы бүлінулер негізінде жасалған бөлшек материалының ескіру салдарынан болады. Тоқтап қалуға әкелетін бөлшектің серпімді немесе жылулық деформациясы ескіру үрдісіне жатпайды, себебі белгілі әсер етулер аяқталғаннан кейін бөлшек бастапқы қалпына келеді.

Ескіру үрдісі - әртүрлі факторлардың әсерінің нәтижесінде бөлшек материалының күйі мен қасиеттерінің қайтымсыз өзгеруі.

Қайтымсыз үрдістер- тозу, коррозия, қажу, материалдың магниттік қасиеттерінің жоғалуы, оның құрылымдық өзгерісі және басқа үрдістер бөлшек материалының ескіруіне әкеледі, бөлшектің бастапқы параметрлерін бүлінуін нашарлатады.

Тоқтап қалу келесідей жіктеледі: біртіндеп- кенеттен. Біртіндеп және кенеттен тоқтап қалу пайда болу сипаты мен тоқтап қалуға әкелетін үрдістердің жүруімен айрықшаланады. Біртіндеп тоқтап қалу бөлшектің бастапқы параметрлерін нашарлататын, сол немесе басқа үрдістер мен ескіру нәтижесінде пайда болады. Кенет тоқтап қалу жағымсыз факторлар мен кездейсоқ сыртқы әсерлердің әрекетінің нәтижесінде пайда болады,бұйымдарды олардың қабылдау мүмкіндігін асырады.

3 Материалдың беттік қабаты және машинаның пайдаланымдық қасиеттері.

Беттік қабат және оның параметрлері. Беттік қабаттың геометриялық параметрлері.

Беттің макрогеометриясы- оның пішінінің сипаттамасы (овалдық,конустылық (цилиндрлік бет үшін), жазықтықтың ішке кіруі мен шығыңқылығы).

Беттің микрогеометриясы- беттік қабаттың қасиеттерін бағалауда мәні зор,толқындық ,беттің кедір бұдырлығымен сипатталады.

Бөлшектің беттік қабат материалының құрылымы мен физика-механикалық қасиеттері.

Бөлшекті өңдегенде оның беттік қабатында жаңа құрылым пайда болады, оның негізгі металдың қасиеттері, физика-механикалық қасиеттері өзгешелеу болып келеді. Бөлшектің механикалық өңдеуі беттік өабаттың пластикалық деформация мен біршама беріктендірумен (қақталма) сипатталады. Қақтама нәтижесінде беріктік пен ағымдылық шегі артады, бөлшектің беттік қабатында материалдың пластикалық көрсеткіштері азаяды. Беріктендірілген қабат бұрмаланған кристалдық торға ие болады, жеке түйір мен ішкі кернеулердің біртексіз орналастырылған тұрақсыз,теңдеспеген атомдардың орнымен. кристалл жазықтықтарының сырғанау берік жанасуы. Оның барлығы металдың құрылымдық орнықсыздық күйіне әкеледі.

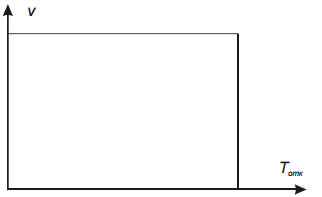

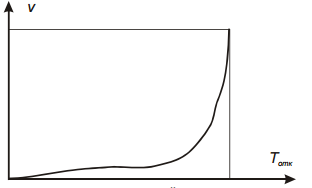

біртіндеп

кенеттен

күрделі

5-сурет. Тоқтап қалудың әртүрлі түрлерінің графикалық сипаттамасы.

Беттік қабаттың физикалық қасиеті негізгі металдың қасиеттерінен айырмашылығы бар,қоршаған ортамен өзара әрекеттескенде металдың бетінде қышқылдың жұқа пленкалары пайда болады, олар үйкеліс күшімен біршама әсер етеді. Бұл пленкалар негізгі металмен тығыз байланысты әртүрлі қалыңдыққа ие, олар қоршаған орта мен негізгі металл түріне байланысты болады.

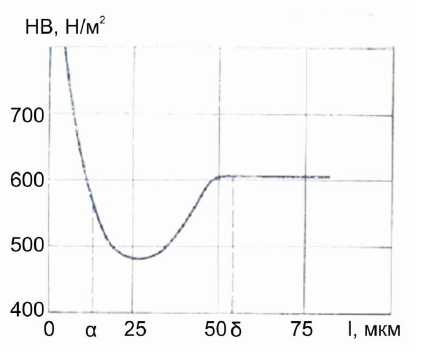

Беттерді өңдеу кезінде олардың физикалық қасиеті қоршаған орта мен бөлшектің жылу алмасу үрдісі зор ықпал етеді. Жылу әрекеттескен кескін сайман мен бөлшек әсерінен пайда болады, металдың өңделген қабатында 2 ретті шынықтыру жүреді (6-сурет,О-а аймағы), ал басқа бөлігінде беттік қабаттың босату үрдісі жүреді(а-б аймағы). Әрі қарай негізгі металдың қаттылығы сақталады(б нүктесінен оң жақ аймағы).

6-сурет. Бөлшектің беттік қабатының микроқұрылымының өзгеруі, шынықтырылған болат 45,өңдеу жылдамдығы 135 м/мин.

Механикалық өңдеу кезінде бұйымның беттік қабатында қалдық кернеу пайда болады. Олар механикалық əсермен қатар бұйымды өңдеуде жүретін термиялық өңдеу нəтижесінде əсерінен пайда болады. Бұйымды механикалық өңдеу кезінде материалдың деформирленбеген төменгі қабаты пластикалық деформация жоғарғы қабаттың аймағының таралуына кедергі келтіреді. Нəтижесінде беттік қабат сығылған,ал өзекшеде созылған қалдық кернеулер пайда болады.

Бұйымның механикалық өңдеуімен түйісетін температура жоғарылағанда қалдық кернеуді қалыптастырады. Беттік қабатты қыздырғанда оның көлемі ұлғаяды,төмен орналасқан суық қабаттар оған кедергі келтіреді. Суыту кезінде металда беттік қабаттың көлемі азаяды. Бұл жағдайда өзекше материалы сығылуға кедергі келтіреді. Осылай беттік қабатта қалдық кернеу туындайды,ал өзекшеде сығылу жүреді. Температураны бірқалыптандырғанда кернеу жоғалмайды,себебі суытылған материалдың пластикалық деңгейі пластикалық деформацияға жеткіліксіз. Жылулық үрдістер нəтижесінде материалдың беттік қабатында пайда болатын ішкі кернеулер келесі формуламен есептеледі.

δ = 0,5(t2 – t1)a Е,

мұндағыt2 и ti - беттік қабаттың алғашқы және максималды температурасы;

a –бөлшек материалының сызықтық кеңеюінің коэффициенті;

Е - беттік қабаттың қыздыру температурасына сәйкес материалдың серпімділік модулі.

Механикалық өңдеу (7б-сурет) нәтижесінде қалыптасатын бөлшек материалының беттік қабатының құрылымы 5 қабат түрінде келтірілуі мүмкін.

Ø бірінші-ылғал,газ,ластану қабыршықтарынан құралған адсорбирленген қабат, i1 = (0,2*  –0,3*

–0,3*  ) мкм;

) мкм;

Ø екінші- қышқыл қабаты жоғары қаттылық пен тозуға төзімділікке ие, i2 = 0,002–0,5 мкм;

Ø үшінші- қатты деформирленген кристалдық тор қабаты,

i3 = 1,5–5 мкм; бұл қабат түйіршіктері белгілі бір реттілікпен орналастырылады;

Ø төртінші- бұрмаланған кристалды торда бар тереңірек қабаты,

i4 = 0,2–50 мкм; бұл қабатқа дислокация мен бос орын сандарының көп болуымен сипатталады;

Ø бесінші- алғашқы құрылымды металл қабаты;

Бірінші қабат үйкеліс аймағында орналасқан газ, ылғал, басқа да зат материалдың майлау полярлы активті молекуланың адсорбция нәтижесінде пайда болады. Бұл қабатта мономолекулярлы қабыршық бар, оның қалыңдығы беттік қабаттың кедір-бұдырлы параметрлермен сипатталады,бөлшек материал және қоршаған ортаға тәуелді.

Екінші қабат бөлшек материал мен қоршаған ортаның химиялық әрекеттесу нәтижесінде пайда болады. Материалдың жоғарғы қабатындағы қышқылдық үрдістер жоғарғы қаттылыққа ие жұқа қышқылды қабыршыққалыптастырады(7а -сурет).

Қоршаған орта мен таңбасы өзгермелі жүктеме әсерінен қабыршық бөлшек жұмысының шарттарына тән кеуектік құрылым мен рельефке ие болады.

Үшінші және төртінші қабаттар пластикалық деформация мен металдың қақтамасы беттік қабаттың механикалық өңдеуі мен үйкеліс күші мен кесу күшінің әсерінен бөлшек түйіндесуі нәтижесінде қалыптасады. Қақтама металдың физика-механикалық қасиеттерінің өзгееруіне әкеледі. Үшінші қабатта металл түйіршіктерінің ығысуы, кристалдық тордың бұрмалануы алғашқы мәнмен салыстырғанда материал микроқаттылығының біршама жоғарылауына әкеледі (7а сурет). Қақтама салдарынан туындаған төртінші қабаттағы бос орындар санының көп болуы мен дислокация металдың микроқаттылығының төмендеуіне әкеледі.

7-сурет. Бөлшек материалының беттік қабатының құрылымдық сұлбасы : а- материал қабатының тереңдігіне байланысты Н микроқаттылығының өзгеруі;

б- бөлшек материалының құрылымы.

Қақтамалы қабаттың қалыңдығы,үшінші және төртінші қабаттың қатынасы беттің механикалық өңдеуінің түрі мен режиміне байланысты болады. Мысалы, ұштаған кезде металдың беріктендірілген қабатының қалыңдығы 20 мкм дейін жетеді, абразивті бабына жеткізу мен суперфиништеу кзінде қақтама қабатының қалыңдығы 1,5 мкм болады.

Дұрыс таңдалған бөлшектің өңдеу түрлері мен режимдері (механикалық, химико-термиялық, лазерлі) жанасудың ұзақтылығын жоғарылатуға көмектеседі. Мысалы, термодиффузионды хромдаумен отынды насосты итергіштің реттелетін бұрандамасының беттік қабатын беріктендіру нәтижесінде бұрандама плунжерінің табанының жанасу ресурсы 10 есе артады.

Дата добавления: 2016-05-11; просмотров: 1354;