Солодорастильные ящики

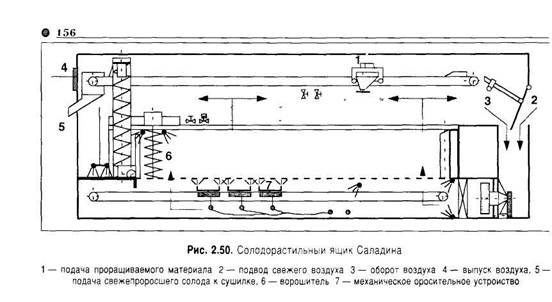

Прямоугольные солодорастильные ящики выкладывают из кирпича или сооружают из железобетона («ящик Саладина»). С целью полного перемешивания проращиваемого солода при помощи шнекового ворошителя внутренние углы ящика выполнены закругленными в виде желоба. В солодорастильном цехе в соответствии с длительностью проращивания последовательно располагают до шести солодорастильных ящиков. Это отделение термоизолировано, стены и потолок — гладкие, и в нем постоянно поддерживают небольшое избыточное давление, для чего делают герметичные двери, которые следует постоянно держать закрытыми (рис. 2.50).

На высоте около 60 см от дна ящика располагают металлические сита, на которых находится проращиваемый материал. Его выгружают вместе с замочной водой слоем от 0,5 до 0,9 м, а за время проращивания высота слоя увеличивается до 0,8-1,3 м.

|

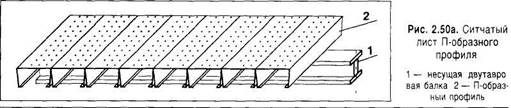

Сита исполняются в виде:

■ несущих листов с фрезерованными щеле

выми отверстиями, живое сечение кото

рых составляет 20% (рис.2.50а) или

■ сварных решеток из профильных элемен

тов; с щелевыми отверстиями, живое сече

ние которых составляет 40%.

Для проверки и очистки решетки могут быть съемными, если высота пространства под ними не обеспечивает свободный проход.

В больших ящиках под ситами создают вакуум (для эффективного отвода более тяжелого диоксида углерода — Прим. ред.). Под решеткой находится.

■ воздушная шахта для подвода или отвода

аэрационного воздуха;

■ форсунки высокого давления для очист

ки сит и пространства под ними (см. рис.

2 50, 7)

По расчету на 1 м2 поверхности сит помещают от 300 до 500 кг ячменя.

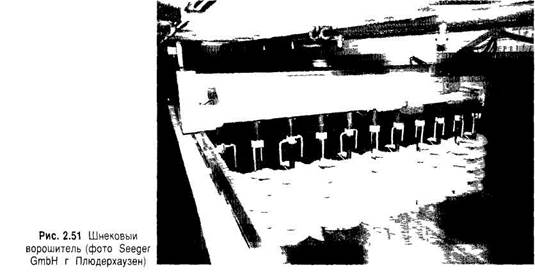

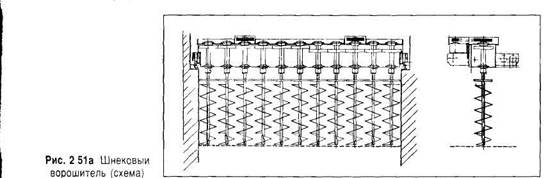

Как правило, используют шнековый (винтовой) ворошитель (рис. 2 51 и 2.51а)

На длинной балке ворошителя (/) распо лагают до 20 шнеков (2), которые вращаются навстречу друг друг}', благодаря чему проращиваемый материал разрыхляется. Первый привод медленно вращает шнеки со скоростью около 8 об/мин.

Второй привод обеспечивает движение каретки ворошителя вдоль грядки со скоростью 0,4-0,6 м/мин. Подобное ворошение осуществляется в первые дни проращивания дважды в сутки, а в последующие дни — только раз в сутки.

На шнеках размещены выравнивающие стержни, которые вращаются вместе со шнеками, обеспечивая по возможности одинаковую высоту поверхности проращиваемого материала для равномерности прохождения прокачиваемого воздуха На ворошителе размещены также оросительные форсунки, подающие во время проращивания дополнительную воду для свежепроросшего солода.

|

157 @

|

|

Загрузка и разгрузка ящика— важная функция, которую хотелось бы выполнять с минимальными затратами времени и энергии В более старых установках для выгрузки све-жепроросшего солода использовали перенос ные каретки с лопатой, как у бульдозера, пе ремещавшие материал в сборный тоток для дальнейшей транспортировки

Загрузка и разгрузка ящика— важная функция, которую хотелось бы выполнять с минимальными затратами времени и энергии В более старых установках для выгрузки све-жепроросшего солода использовали перенос ные каретки с лопатой, как у бульдозера, пе ремещавшие материал в сборный тоток для дальнейшей транспортировки

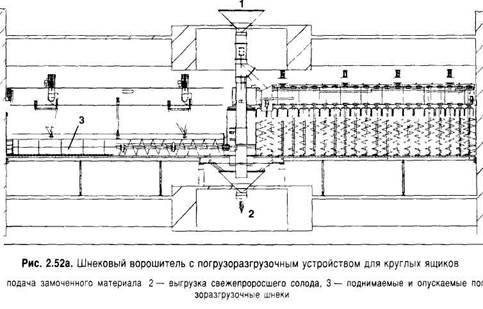

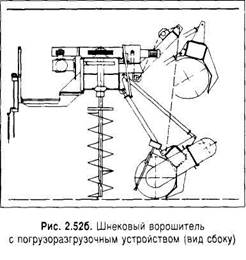

В современных установках ворошитель выполняет функции транспортера как для перемешивания, так и для выгрузки материала, для чего с ним интегрирован выгружной ме ханизм При этом на неботьших установках ворошитель с выгружным устройством перемещает материал поэтапно в открытый лоток, для чего шнеки устанавливают в определенное положение, при котором они закрывают проход и опорожняют ящик, который очшца

ется скребком При таком подходе полностью исключается ручной труд

В крупных установках испотьзуют система тически опорожняемые съемные транспортеры, постоянно работающие на выгрузку

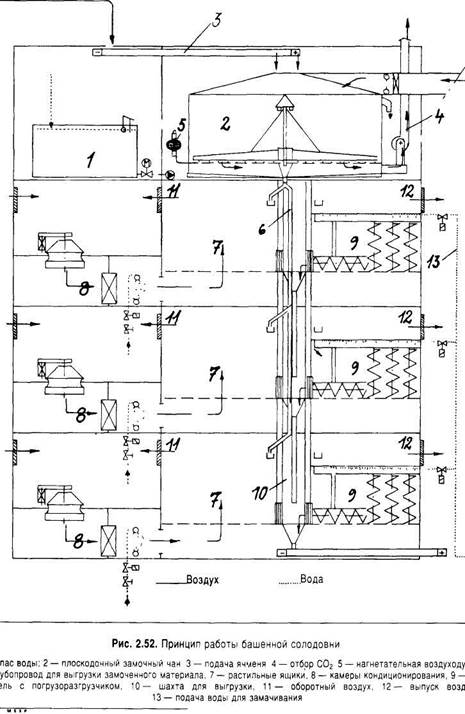

2.4.2.2.3.2. Круглые ящики

Крупые ящики в основном устроены по тому же принципу, что и прямоугольные Рами чают

■ круглые ящики со вращаемым ситчатым дном и неподвижной балкойворошит етя Ситчатое дно устанавливается на роликах с уплотнениями по стенкам (рис 2 52) Притакой конструкции отбитые ростки всегда попадают в одно и то же место, рас-потоженное под ворошите тем,

158

158

|

| Г ; |

■ круглые ящики с неподвижным ситча-тым дноми вращающейся балкой ворошителя

■ круглые ящики с неподвижным ситча-тым дноми вращающейся балкой ворошителя

В настоящее время на производстве используют оба вида круглых ящиков; обычно несколько ящиков располагают друг над другом в виде башни

Так как внешняя часть балки ворошителя проходит большее расстояние, чем внутренняя, внешние шнеки должны вращаться быстрее и обрабатывать большее количество со-тода, чем шнеки, расположенные ближе к центральной оси.

Погрузка и разгрузка осуществляются при помощи переставляемых по высоте горизонтальных шнеков, чаще всего размещаемых позади балки ворошителя Благодаря определенному расположению достигается поверхностное перекрытие, обеспечивающее полное опорожнение растильной решетки (рис 2 52а, б).

2.4.2.2.4. Системы с ежесуточным перемещением

В солодовне ящичного типа зеленый солод всегда ворошат на месте, однако ворошение можно применять и для того, чтобы переме-

щать зеленый солод от замочного чана в направлении сушилки. В этом случае проращиваемый материал 1 или 2 раза в сутки делает как бы «шаг» к сушилке. Отсюда ведет свое происхождение и название для подобной старейшей, до сих пор иногда практикуемой на токах системы солодоращения — «передвижная грядка».

|

Рис. 2.54. Шнековый ворошитель (современная конструкция)

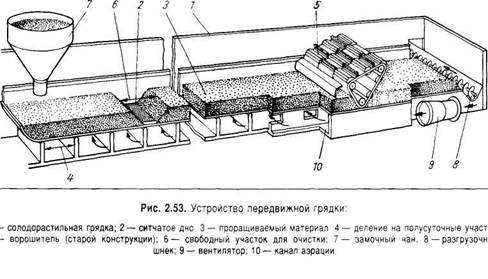

Солодовня с передвижной грядкой

Устройство передвижной грядки (рис. 2.53) состоит из большого растильного ящика 50-60 м длиной и 3-4 м шириной — солодорас-тильной грядки. Такая солодорастильная грядка сооружается как обычный солодорас-тильный ящик, но под ситчатым дном (2) она разделяется на 16 полусуточных участков (4). У первых установок такого типа ворошитель (5) сооружался в рассмотренном выше варианте — с лопаточными ковшами и резиновыми очищающими скребками. Более современные установки снабжены наклонно установленными шнеками (рис. 2.54).

Проращиваемый материал выгружается на первый полусуточный участок из замочного чана (7), находящегося непосредственно над ящиком. Дважды в сутки грядка перемещается вперед на длину полусуточного участ-

ка, то есть за сутки — на целый суточный участок. Ворошитель, очень бережно обрабатывающий свежепроросший солод, для этого также перемещается дважды в сутки от конца участка (то есть от старой грядки) к его началу концу (к новой загрузке) со скоростью 20-30 см в минуту. Когда ворошитель переместит всю грядку, он поднимается и с более высоко] i скоростью откатывается назад.

В конце проращивания свежепроросший солод перемещается ворошителем в бетонный лоток, расположенный в конце ящика, откуда этот солод с помощью шнека (8) транспортируется к нории для подачи на сушилку. Для обеспечения регулярной очистки растильных решеток через равные промежутки времени один суточный участок оставляется свободным (6). Для снабжения проращиваемого материала различным количеством воздуха (по потребности) подводящие клапаны к полусуточным участкам делают регулируемыми.

В настоящее время подобных установок г передвижными грядками уже практически не делают.

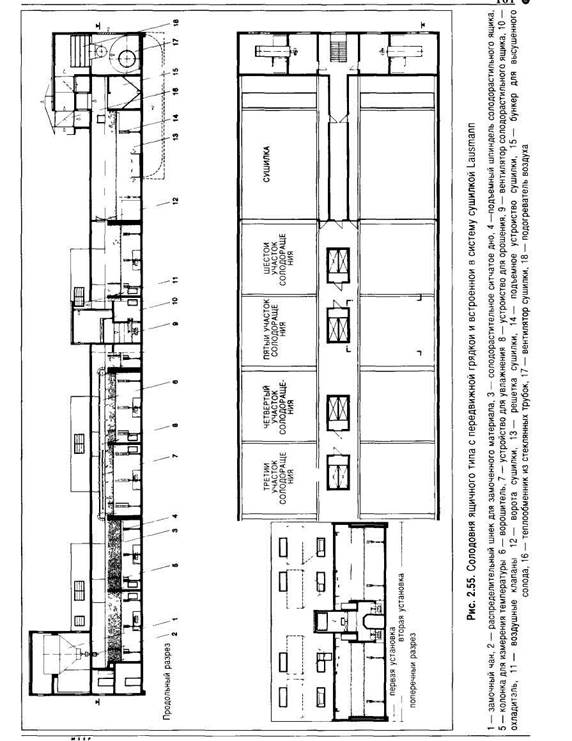

Солодовня ящичного типа с передвижной грядкой и собственной сушилкой (системы Lausmann, г. Регенсбург)

У такой системы (рис. 2.55) проращиваемый материал ежесуточно перемещается на длит суточного участка, а затем высушивается на включенной в конструкцию сушилке.

|

© 162____________________________________

© 162____________________________________

В замочном чане (/) ячмень замачивают уже известным нам способом и через разгрузочное устройство (2) насухо выгружают на первый суточный участок. Здесь ячмень уложен на подвижном солодорастильном сите (3), которое может подниматься и опускаться с помощью четырех подъемных устройств (4), работающих синхронно.

Каждый суточный участок снабжают необходимым количеством холодного воздуха (9, 10, 11) через специальное аэрационное устройство суточного участка в соответствии с текущим процессом проращивания. Необходимое для этого измерение температуры проращиваемого материала и воздуха осуществляется при помощи измерительной колонки (5), встроенной в середину каждого растиль-ного участка.

Перемещение и ворошение проращиваемого материала осуществляется с помощью ворошильной машины (6), состоящей из замкнутой ленты со скребками, послойно и бережно перемещающей проращиваемый материал. Для этого ворошитель устанавливают над двумя суточными участками, и он перемещает материал с данного участка на следующий. При этом участок, который ворошат, медленно поднимается, а соседний синхронно с ним опускается. Все это осуществляется ежесуточно на всех участках, начиная от сушилки.

Для дополнительного увлажнения проращиваемого материала на ворошильной машине устанавливают увлажняющее устройство (7), которое увлажняет поверхность всего проращиваемого зерна в целях увеличения его влажности на 5%. Устройство для орошения (8) обеспечивает повышение влажности на 1-1,5%.

На рис. 2.55 приведен поперечный разрез этой установки, выполненный в области первого и второго участка проращивания. Четыре остальных участка имеют такую же конструкцию и показаны в плане.

Сушилка агрегата отделена от помещения проращивания воротами (12). Для выполнения загрузки сушилки тем же ворошителем ворота сушилки открываются, а затем из теплотехнических соображений снова закрываются. Загрузка сушилки (13) продолжается около 45 мин, а опорожнение в лоток — около 20 мин. Сушилка оснащена также высокопроизводительной центробежной воздуходувкой

(17) с регулируемой частотой вращения, кот рая всасывает свежий или оборотный возлу через подогреватель (18) и нагнетает его в bi сушиваемый материал.

Установка управляется полностью авт матически и обеспечивает раздельную об; ботку каждого суточного участка. К ее п имуществам можно отнести:

■ возможность осуществления различи

способов солодоращения;

■ небольшие строительные объемы;

■ безопасность эксплуатации при мини-1

мальных затратах на обслуживание;

■ приемлемая стоимость эксплуатации, от-1

сутствие пиковых нагрузок;

■ благоприятное соотношение «стоимость

производительность».

Солодовня ящичного типа с передвижной грядкой и собственной сушилкой системы Lausmann может иметь ежесуточную прои -водительность от 5 до 75 т ячменя.

Комбинированные системы проращивания

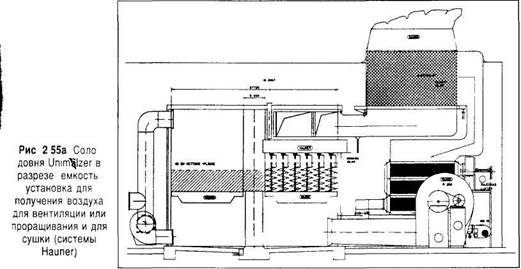

и сушки (Система UnimXJzer (Hauner, Diespeck))

Проращивание и сушку можно осуществлять в одной емкости («статическая солодовня» > Для этого, естественно, емкость должна быть оснащена установками для получения возд\ -ха как для проращивания, так и для сушки (включая отопительные устройства). В настоящее время подобные установки сооружают ь основном круглой формы.

Их преимущества заключаются в том, что

■ исключается транспортировка свеженро-

росшего солода, а значит, и его поврежде

ние;

■ экономится энергия, так как нет ее затра i

на транспортировку, а также

■ экономится время и площадь, так как все

процессы протекают в одном месте.

Проблемой в данном случае остается большая разница температур при проращивании и при сушке, приводящая к высоким напряжениям конструкции здания. В системе Unimalzer (рис. 2.55 а) этому противодействуют, применяя стальную сегментную оболочку с наружной теплоизоляцией. Она свободно деформируется при нагревании, и при этом напряжений строительных конструкции не возникает. Утеплитель (маты из минеральной

163 ©

|

ваты) располагают межд\ стенкой из нержаве ющей стали и облицовкой из трапециевидных тистов, устойчивых к изменениям погоды

ваты) располагают межд\ стенкой из нержаве ющей стали и облицовкой из трапециевидных тистов, устойчивых к изменениям погоды

В такой системе применяют поворотные решетки с удельной нагрузкой до 600 кг ячменя на 1 м2 Привод чтя поворота решетки со скоростью 0 4 0,5 м/мин ос\щсхтвтяется дву мя четырьмя этектротвигатетями, закрепленными на стенке из нержавеющей стали и обес печивающими один оборот примерно за 2 часа

Жестко закрепленный шнековый ворошитель имеет нечетное число шпинделей, враща ющихся с различной скоростью как и v шне ковых ворошителей старой конструкции При этом yi ювая скорость снар\жи выше, что обеспечивает равномерное ворошение Так как все процессы в установке Ummllzer проходят в одной емкости, то в каждом ящике можно изменять температуру и подачу воздуха в широких пределах, не будучи связанными с жест ко регламентированной схемой производства Вокруг сушильной вентиляционной и теп то-вой магистрали может быть размещено до 8 емкостей, которые оснащаются собственными установками для обеспечения подачи воздуха необходимого для проращивания

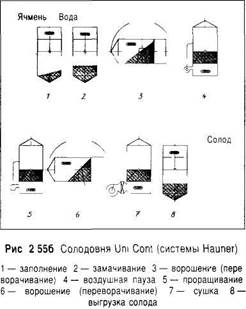

Солодовня Um Cont системы Hauner (Diespeck)

Такая конструкция солодовни представляет интерес с точки зрения энергетики, но она

пригодна только для небольших количеств сырья Все процессы здесь протекают в одной вращающейся емкости (рис 2 55Ь)

Ячмень замачивается в емкости (2) высотой до 3,5 м, которая для равномерного рас преде ления воды переворачивается (3) по

© 1_64____________________________________

© 1_64____________________________________

м I) i [ веденной выше схеме проводят воздушную паузу (4), причем отводят СО2 и заменяют его свежим воздухом.

Проращивание и ворошение осуществляют в том же порядке (5+6). Для сушки (7) подключают регулируемый поток теплого воздуха. Для отбора солода (8) емкость переворачивают конусом вниз и опорожняют. Установка монтируется на объем за1 рузки до 3,8 т, что соответствует возможной годовой производительности в 130 т (= 7600 гл пива). Эти величины могут представлять интерес для мини-пивзаводов при ресторанах.

Контроль

Проращивания

Для завершения темы проращивания остановимся еще раз на факторах, которые необходимо контролировать. Мы исходим из следующих основных положений.

Для производства светлого солода следует избегать проявления факторов, ведущих к усиленному расщеплению веществ и образованию повышенного количества Сахаров, аминокислот, ДМС и ДМС-П (подробнее об этом см. раздел 2.5.1 А). Поэтому следует обеспечить:

■ медленное нарастание температуры про

ращивания максимум до 17-18 °С;

■ упругость и сочность корешков зародыша,

длина которых должна составлять 1,5-2

длины зерна; длинные корешки снижают

качество;

■ равномерную длину листков зародыша

(от 2/3 до 3/4 длины зерна). Появление

гусаров нежелательно;

■ влажность свежепроросшего солода долж

на быть примерно на 1 % ниже, чем у замо

ченного ячменя;

■ свежий и «огуречный» запах; затхлый и

кислотный запах нежелателен.

Для производства темного солода предпочтительнее более сильное расщеп тение веществ, так как образующиеся щ и с\ awe сахара и аминокислоты необходим i д. ч получения красящих веществ. В свя: и с этим при проращивании необходимо:

■ поднимать температуру проращивания до

25 °С;

ш получать более длинные корешки зар<ч ша;

■ получать длину листка зародыша от 3

1 длины зерна.

Наряду с этими эмпирическими прие ми контроля на современных предприят применяют при проращивании высокоточр термометры и другие измерительные при ры, обеспечивающие автоматическое реп рование воздушного потока, температуры. -личества обратного воздуха и использоваь ворошителя.

Сушка солода

Во избежание дальнейших превращений ml потерь веществ процесс проращивания прхг-| рывают путем подвяливания и сушки. этом преследуют следующие цели:

■ необходимо понизить влажность с более |

чем 40 до 5% и тем самым обеспечить не- ]

обходимую механическую и биологичес

кую пригодность солода для длительног

хранения;

■ путем снижения влажности следует при

остановить в солоде все жизненные про

цессы, прежде всего прорастание и раство

рение, а также дальнейшую активност

ферментов;

■ следует по возможности сохранить обра

зованный потенциал ферментов;

■ необходимо большое внимание уделить

образованию или предотвращению обра

зования красящих и ароматических ве

ществ (в зависимости от типа солода);

■ необходимо отбить и удалить ростки.

Дата добавления: 2016-08-07; просмотров: 2065;