Шлифовальные станки с ЧПУ

Станки с ЧПУ выпускаются на базе всех типов шлифовальных станков. При этом возникают технические трудности, которые объясняются следующими причинами. Процесс шлифования характеризуется, с одной стороны, необходимостью получения высокой точности и качества поверхности при минимальном рассеянии размеров, с другой стороны – особенностью обрабатывающего инструмента, заключающейся в быстрой потере размерной точности шлифовального круга вследствие его интенсивного изнашивания в процессе работы. Следовательно, в станке необходимы механизмы автоматической компенсации изнашивания шлифовального круга. Система ЧПУ должна быть замкнутой для компенсации деформаций системы СПИД, температурных погрешностей, разных припусков на заготовках, неточностей станка и т.д. Измерительные системы должны иметь высокую разрешающую способность, обеспечивающую жёсткие допуски на точность позиционирования, например, в круглошлифовальных станках такие приборы обеспечивают непрерывное измерение диаметров в процессе обработки с относительной погрешностью не более 0,00002 мм. Контроль продольных перемещений стола должен осуществляться с погрешностью не более 0,1 мм для круглошлифовальных станков и 0,02-0,03 мм для торцекруглошлифовальных.

Из-за большого количества неопределенной технологической информации, содержащейся в программе, программоноситель на перфоленте для шлифовальных станков практически не использовался. Для них используются системы типа CNC и HNC. Для этих систем характерно управление по 3-4 координатам, но в станках, работающих несколькими кругами, возможно управление по 5-6 и даже 8 координатам. Взаимосвязь между оператором и системой ЧПУ шлифовального станка в большинстве случаев осуществляется в диалоговом режиме с помощью дисплея. Имеется также возможность дистанционного ввода программ от центральной ЭВМ при включении станка в автоматизированный участок. Применяются встроенные диагностические системы, повышающие надёжность станков.

Отделочные процессы и станки

Назначение отделочной обработки – уменьшение шероховатости поверхности детали.

Хонингование

Хонингование применяется, в основном, для обработки сквозных цилиндрических отверстий в стальных и чугунных деталях.

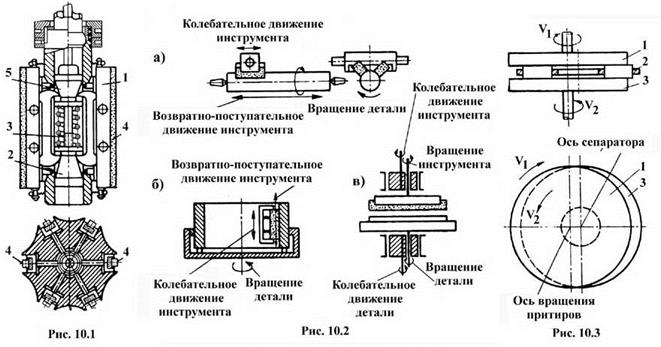

Режущим инструментом является головка с абразивными брусками – хон (рис.10.1) Станки имеют вертикальную или горизонтальную компоновку.

В станках с вертикальной компоновкой хону сообщаются движения: вращательное (главное движение – v=45-75 м/мин) и осевое возвратно-поступательное (подача – S=10-20 /мин). Кроме того бруски раздвигаются в радиальном направлении, создавая давление 0,2-0,9 МПа. За один ход может сниматься слой металла 0,3-0,5 мкм.

Хон соединяется со шпинделем станка шарнирно и направляется обрабатываемым отверстием. При хонинговании применяется охлаждающая жидкость (керосин, водномыльные растворы).

На горизонтальных станках вращение сообщается детали; это позволяет избежать влияния на форму обрабатываемой поверхности одностороннего давления хона.

При хонинговании создаётся микропрофиль обрабатываемой поверхности в виде сетки. Такой профиль при работе машины обеспечивает удержание на стенках отверстия смазочного материала.

Хонингование позволяет исправить погрешности предыдущей обработки (овальность, конусность и т.д.), если величина погрешности не превосходит толщины снимаемого слоя (до 0,2 мм).

Суперфиниширование

Суперфиниширование (сверхчистовая обработка) используется для получения поверхностей наивысшей чистоты. Станки применяется для обработки наружных и внутренних поверхностей вращения и плоскостей стальных деталей (рис. 10.2).

Обработка производится абразивными брусками.

При обработке, например, наружной цилиндрической поверхности заготовке сообщается вращательное (v=5-7 м/мин) и осевое возвратно-поступательное движение. Бруски получают колебательное движение вдоль оси заготовки с длиной хода 1,5-6 мм и частотой колебаний – 400-1200 в минуту. Резание происходит при небольшом давлении брусков (  0,05-0,4 МПа). Величина припуска на обработку – 0,002-0,02 мм.

0,05-0,4 МПа). Величина припуска на обработку – 0,002-0,02 мм.

При обработке используется смазывающая жидкость (смесь керосина с минеральным маслом).

Сущность процесса состоит в том, что гребешки микронеровностей, прорывающие масляную плёнку при давлении брусков на них, срезаются. Процесс резания прекращается, когда бруски перестают разрывать масляную плёнку и она становится сплошной.

Притирка

Притирка позволяет уменьшить отклонения изделий от правильных геометрических форм (волнистость, неплоскостность и др.) и заданных размеров и обеспечить высокую чистоту поверхности.

Детали устанавливаются между притирами и удерживаются сепаратором (рис. 10.3). На притиры подаются или наносятся абразивные порошки со связующей жидкостью или абразивная паста. Притиры приводятся во вращение с разными скоростями и, как правило, в разные стороны. Сепаратору сообщают колебательное движение, либо располагают его с эксцентриситетом.

Различают два вида притирки:

1) шаржирующимся (внедряющимся в поверхность притира) абразивом;

2) нешаржирующимся абразивом.

В первом случае зёрна абразива вдавливаются в поверхность притира. Материал притира должен иметь меньшую твёрдость, чем материал притираемого изделия. Притиры изготовляются из серого чугуна, а для особо тонкой притирки – из латуни или красной меди.

Второй вид притирки применяется при обработке стальных изделий с целью достижения высшей чистоты поверхности и зеркального блеска, а также при обработке изделий из цветных металлов и сплавов. Притир должен иметь твёрдость большую, чем поверхность притираемого изделия. Материалы притиров – закаленная сталь, стекло.

Заточные станки

К заточным станкам относятся станки шлифовальной группы, предназначенные для осуществления технологических операций заточки и доводки режущих инструментов на заключительном этапе их изготовления и восстановления режущих свойств затупившегося инструмента.

По способу заточки и доводки режущих инструментов заточные станки разделяются на две группы: на станки для механической абразивной обрабоки, работающие абразивными, алмазными и эльборовыми шлифовальными кругами, и на станки для электроабразивной обработки (анодномеханические, электрохимические, электроискровые, электроэрозионные).

По целевому назначению, типу конструкции и характеру выполняемых на станке операций заточные станки можно подразделить на простые, универсальные общего назначения и специализированные. К простым относятся точильно-шлифовальные (точила) станки для осуществления вручную заточки резцов, сверл и выполнения мелких слесарно-обдирочных, зачистных и полировальных работ.

Универсальные заточные станки предназначены для заточки и доводки многолезвийных режущих инструментов различного вида – зенкеров, разверток, червячных фрез, долбяков, метчиков и др.

Специализированные заточные станки, являющиеся, как правило, автоматами и полуавтоматами, предназначены для заточки одного вида режущего инструмента – сверл, червячных и других видов фрез, резцов и т.д.

Дата добавления: 2016-07-09; просмотров: 1530;