Измерительные преобразователя дистанционного измерения температуры (пирометры).

Сравнительно недавно в практике измерения температуры благодаря значительным достижениям в электронной технике очень мощно вошли приборы для дистанционного бесконтактного измерения температуры (пирометры). Значительное удобство , точность и стабильность измерения и большой диапазон измеренных температур обусловили широкое внедрение этих приборов. Для улучшения условий измерения эти пирометры имеют лазерное целеприведення для точного наведения на точку измерения.

Рис. 26 Общий вид пирометра

Рис. 26 Общий вид пирометра

Пироэлектрические элементы входят в группы пьезоэлектриков. Пироэлектрический эффект заключается в том, что заряд на гранях элемента появляется вследствие влияния температуры, значение заряда определяется как q = γST, где γ — пироэлектрический коэффициент по соответствующей оси; S- площадь элемента; T— температура.

К пироэлектрикам фотносится ряд пьезоэлектрических кристаллов и текстур, с которых применяются титанатбария ВаТiOз [γ = 5x10-10 Кл/(см 3*К) при 20 0С])], пьезокерамика ЦТС-19 [γ = 5х10-9 Кл/(см 3*К)] и танталат лития

LiТаО3 [γ = 1,6 x 10-8Kл/(см3*К )].

Особенностью пироэлектрических преобразователей излучения есть в первую очередь абсолютно другая частотная характеристика преобразователя (рис..28, б), чем у преобразователей излучения с терморезисторами и термоэлементами (рис.28, а). Объясняется это отличие тем, что пироэлектрический преобразователь, равно как и пьезоэлектрический , в области низких частот есть дифференцированнымзвеном. Рабочий диапазон частот пироэлектрического преобразователя ограничен, как видно из рис. 28, бы, в, снизу частотой

ω

1 = 1/τтепл (τтепл =10 - 20 с) и сверху частотой ω2 == 1/ τел (τел = 10-5 -10-6 с).

9. Сеть контроллеров и их дистанционное программирование.

Сетевой комплекс контроллеров. Этот класс программно-технических комплексов является наиболее широко внедряемым средством управления технологическими процессами во всех отраслях промышленности. Минимальный состав ПТК имеет ряд контроллеров, несколько дисплейных пультов операторов, промышленную сеть, соединяющую контроллеры и пульты между собой.

Контроллеры определенного сетевого комплекса обычно содержат ряд модификаций, отличающихся друг от друга мощностью, быстродействием, объемом памяти, возможностями резервирования, приспособлением к разным условиям окружающей среды, максимальным числом каналов входов/выходов. Это облегчает использование сетевого комплекса для разнообразных технологических объектов, поскольку позволяет наиболее точно подобрать контроллеры требуемых характеристик под отдельные узлы автоматизируемого агрегата и разные функции контроля и управления.

В качестве дисплейных пультов почти всегда используются те или иные ПК в обычном или промышленном исполнении с клавиатурами – обычной алфавитно-цифровой и специальной функциональной, с одним или несколькими мониторами, имеющими большой экран.

Промышленная сеть может иметь различную структуру: шину, кольцо, звезду; она часто подразделяется на сегменты, связанные между собою маршрутизаторами. Информация, передаваемая по сети, достаточно специфична – это ряд как периодических, так и случайных во времени коротких сообщений. К их передаче предъявляются требования: сообщения ни в коем случае не могут быть утеряны (должна быть гарантия их доставки адресату); для сообщений высшего приоритета (на- пример, об авариях) должен быть гарантирован интервал времени их передачи.

В меньшей степени этим требованиям удовлетворяет метод случайного доступа к сети, при котором в случае возникновении аварийной ситуации и, как ее следствия, одновременно резкого увеличения числа экстренных сообщений, которые должны пройти через сеть, может возникнуть затор в сети. Это приведет к потере отдельных сообщений, а не только к задержке их доставки адресату.

Сетевые комплексы контроллеров имеют верхние ограничения как по сложности выполняемых функций (измерения, контроля, учета, 9 регулирования, блокировки), так и по объему самого автоматизируемого объекта, в пределах тысяч измеряемых и контролируемых величин (отдельный технологический агрегат). Большинство зарубежных фирм поставляет сетевые комплексы контроллеров (порядка сотен входов/выходов на контроллер): DL 205, DL 305 фирмы Коуо Electronics; TSX Micro

10.Этапы развития автоматизации и устройств управления. Аппаратные и

программные устройства управления.

Различают три ступени автоматизации:

1. автоматизация рабочего цикла, создание автоматов и полуавтоматов;

2. автоматизация системы машин;

3. компьютерно-интегрированное производство.

Автомат - машина, выполняющая кроме рабочих движений еще и холостые во всех рабочих циклах.

Полуавтомат - машина с автоматическим рабочим циклом, для повторения которого нужно вмешательство человека. Систему автоматов, расположенных в порядке следования технологических операций, называют автоматической линией.

Компьютерно-интегрированное производство обеспечивает автоматизацию всего производства: от поставки материалов до упаковки готовой продукции.

На первом этапе развития техники автоматизации непрерывных и дискретных производств применялись механические регуляторы и толкатели, работа которых была наглядна для обслуживающего персонала. Затем для непрерывных процессов стали использовать функциональные блоки на радиолампах, диодах и транзисторах, а для дискретных процессов - релейно-контактные переключательные системы. Такие системы создавались под конкретные объекты управления. При изменении объекта приходилось менять приспособленную для него систему управления. Последним достижением в создании аппаратных устройств автоматики были аналоговые и цифровые микросхемы, которые размешались на специализированных печатных платах.

В 70-х годах появились универсальные ЭВМ типов БЭСМ 6, СМ 2, ЕС, М 6000 с программами управления объектом в режиме реального времени. Центральный компьютер собирал и обрабатывал сигналы датчиков, представлял информацию диспетчеру, накапливал информацию о ходе процесса для расчета технико-экономических показателей и составления отчета. Функции управления объектом поручались диспетчеру, хотя некоторые задачи управления решались простой автоматикой.

Появление микропроцессоров в начале 80-х годов привело к принципиальному пересмотру подхода к автоматизации производства. Созданные под конкретный объект релейно-контактные системы управления и автоматические регуляторы стали заменять универсальными контроллерами с перепрограммируемыми под объект алгоритмами управления. Переход от аппаратной к программируемой технике автоматизации заслуживает специального рассмотрения. В обоих случаях на вход устройства автоматики подают сигналы X1, X2, ..., Xn с датчиков на объекте управления (рис. 1.11). Устройство по заданному алгоритму вырабатывает команды управления объектом Y1, Y2,....,Ym.

Аппаратное устройство управления (рис.1.11,а) выполнено путем жесткого соединения элементов в соответствии с заданным алгоритмом управления. Элементы работают параллельно. При изменении объекта или алгоритма управления приходится создавать новое устройство управления, поскольку пересоединение элементов требует больших затрат. Это препятствует модернизации устройств управления и повышению уровня автоматизации.

Программируемое устройство управления (рис. 1.11,б) имеет универсальную структуру из микропроцессора, постоянной и оперативной памяти, устройств ввода/вывода. Его привязку к конкретному объекту автоматизации осуществляют путем записи соответствующего алгоритма управления в запоминающее устройство. При изменении объекта или алгоритма управления просто перезаписывают программу управления. Унифицированные устройства управления выпускаются тысячами штук, что снижает их стоимость. Их функциональные возможности при небольших размерах непрерывно расширяются, надежность растет, а программное обеспечение все больше приспосабливается к непрограммирующему пользователю (пример ПУ: ПЛК).

Одновременно развивались многопроцессорные распределенные системы управления DCS (Distributed Control System). Система представляет собой совокупность распределенных в пространстве вычислительных средств, связанных через коммуникационную систему центральным устройством управления (рис. 1.13).

Она применяется для объектов с непрерывным технологическим циклом: химических реакторов, АЭС, металлургических и пищевых производств. Текущая информация о процессе стекается в центральное устройство управления, которое представляет ее операторам и вырабатывает сигналы управления процессом.

К 1990 году контроллеры стали соединяться с шинами обмена информацией в стандартах RS232 и MAP, к которым подключался персональный компьютер для визуализации процессов на пульте диспетчера. Контроллеры, связанные с объектом, стали подключать к распределенным системам управления в качестве низовых звеньев автоматики. Появились общие для обеих систем операционные системы, работающие в реальном времени.

Новым направлением компьютерной автоматизации стало создание промышленного компьютера и его применение для автоматизации управления процессом.

11. Электромагнитные реле. Основные параметры реле и их определения.

Электромагнитные реле – это коммутационные КУ, в которых управление переключением цепей осуществляется с помощью магнитного поля, создаваемого специальной катушкой индуктивности.

Электромагнитные реле предназначены для выполнения разнообразных функций: дистанционного или автоматического управления работой отдельных устройств, блоков систем или аппаратуры в целом; сопряжения технических устройств, в том числе работающих на различных энергетических уровнях и основанных на разных физических принципах действия; для кодирования, преобразования и распределения электрических сигналов, особенно в многоканальных системах управления, сигнализации, контроля, защиты и т. п.

Классификация электромагнитных реле.Реле классифицируютпо различным признакам.

По виду управления движением контактов различают якорные и герконовые реле.

В якорном реле (рис. 11.17, а) передача усилия замыкания-размыкания на контакты-детали 5 производится с помощью промежуточного элемента – якоря 3.

В реле на герметизированных контактах (герконах), рис. 11.17, б, магнитное поле катушки 2 непосредственно управляет движением контактных пружин-электродов, изготовленных из специального ферромагнитного сплава, обычно пермаллоя, и помещенных в герметизированный корпус 1.

По роду управляющего тока различают реле постоянного и переменного тока.

По принципу устройства воспринимающих органов различают нейтральные и поляризованные реле. Работа нейтральных реле не зависит, а поляризованных – зависит от направления тока в управляющей обмотке.

По величине мощности, потребляемой обмоткой, реле подразделяют на высокочувствительные (до 0,01 Вт), чувствительные (до 0,05 Вт) и нормальные (более 0,05 Вт). Чувствительные и высокочувствительные реле могут использоваться в аппаратуре с включением их непосредственно от микросхем без промежуточных усилителей.

По коммутируемой мощности электромагнитные реле подразделяются на следующие группы:

слаботочные (до 60 Вт постоянного или 120 ВА переменного тока);

повышенной мощности (более 150 Вт постоянного тока или 500 ВА переменного тока);

контакторы (коммутируемая мощность более 500 ВА).

Реле со временем срабатывания tср = 5¼50 мс называют быстродействующими, реле со временем срабатывания 50¼150 мс относят к нормальнодействующим, замедленные реле (реле времени) имеют время срабатывания, превышающее 1 с.

По способу защиты от внешних воздействий окружающей среды различают следующие разновидности исполнения реле:

герметизированные – это реле, снабженные корпусом-чехлом, который заварен или запаян; внутренний объем чехла заполнен сухим воздухом или инертным газом;

зачехленные – реле, закрытые чехлом, который механически соединен с основанием (цоколем) реле; чехол может быть завальцован или залит компаундом;

открытые – реле, не имеющие корпуса (старые разработки).

По массе выпускаемые реле можно разделить на следующие группы:

микроминиатюрные (массой менее 6 г); миниатюрные (до 16 г); малогабаритные (16¼40 г); нормальные (более 40 г).

Основные параметры электромагнитных реле.К основным параметрам реле относятся электрические, временные и конструктивные параметры [20].

1. Чувствительность – способность реле переключаться при определенном значении мощности сигнала, подаваемого в обмотку реле. Чувствительность характеризуется минимальной мощностью Рср, подаваемой в обмотку и достаточной для приведения в движение якоря или герметизированных контактов и переключения контактов реле:

, (11.18)

, (11.18)

где Iср (Uср) – ток (напряжение) срабатывания, А (В), см. ниже; Rобм – сопротивление обмотки, Ом.

2. Сопротивление обмотки Rобм – активное сопротивление обмотки постоянному току при Тo = 20 °С. Сопротивление обмотки при любой другой температуре определяется по формуле

Rобм = Ro[1 + a(T – To)], Ом, (11.19)

где Ro – сопротивление обмотки при начальной температуре To, Ом; a = 0,00392 1/К – ТКС меди; Т – рабочая температура окружающей среды, при которой определяется сопротивление, °С.

3. Ток (напряжение) срабатывания Iср (Uср) – минимальное значение тока (напряжения) в обмотке, при котором происходит срабатывание реле (замыкание или переключение всех контактов). Величина тока (напряжения) срабатывания определяет чувствительность реле.

В ряде случаев вместо тока срабатывания пользуются понятием магнитодвижущей силы срабатывания (МДС): qср = IсрN, где N – число витков обмотки катушки реле.

4. Ток (напряжение) отпускания Iот (Uот) – максимальное значение тока (напряжения) в обмотке реле, при котором наблюдается отпускание реле (переход реле в начальное состояние).

В ряде случаев вместо тока отпускания используют понятие магнитодвижущей силы отпускания: qот = IотN, где N – число витков обмотки катушки реле.

5. Коэффициент возврата kв – отношение значения тока (МДС) отпускания к току (МДС) срабатывания:

. (11.20)

. (11.20)

Значение kв у различных конструкций реле колеблется в широких пределах – от 0,1 до 0,98.

6. Рабочий ток (напряжение) обмотки Iр (Uр) – значение тока (напряжения) в обмотке, при котором гарантируется срабатывание реле в эксплуатационных условиях. Значение рабочего тока (напряжения) указывается в технической документации в виде номинального значения с двусторонними допусками, в пределах которых гарантируется работоспособность реле при воздействии климатических и механических факторов. Верхнее значение рабочего тока (напряжения) ограничивается в основном температурой нагрева провода обмотки.

7. Коэффициент запаса по срабатыванию kзап – отношение рабочего тока (МДС) к току (МДС) срабатывания:

. (11.21)

. (11.21)

Значение коэффициента запаса kзап для различных конструкций реле составляет 1,4¼2. Минимальное значение коэффициента запаса определяет нижнее значение рабочего тока (напряжения), обеспечивающего необходимое время срабатывания, надежность работы реле при снижении напряжения питания и при увеличении сопротивления обмотки за счет ее нагрева.

8. Время срабатывания tср – интервал времени от подачи рабочего напряжения на обмотку до первого замыкания любого замыкающего, размыкания любого размыкающего контакта или до первого замыкания разомкнутой цепи любого переключающего контакта при срабатывании реле.

9. Время отпускания tот – интервал времени от момента снятия напряжения с обмотки до первого замыкания любого размыкающего, размыкания любого замыкающего контакта или до первого замыкания разомкнутой цепи любого переключающего контакта при отпускании реле.

10. Время дребезга (вибрации) контактов tдр – длительность процесса самопроизвольного размыкания и следующих за ним замыканий коммутирующих контактов при механических и электродинамических воздействиях на реле.

11. Частота коммутации – число срабатываний реле в единицу времени с нагрузкой на контактах.

Кроме того, электромагнитные реле характеризуются такими параметрами, как сопротивление контактов, сопротивление электрической изоляции, коммутационная способность, массогабаритные характеристики, показатели устойчивости к внешним воздействиям и др.

Промышленностью выпускается несколько сот типов и типономиналов реле различного назначения. При заказе указывается тип реле и вариант его исполнения (номер паспорта).

Например: реле РЭС42 КЩО.450.014ТУ исполнение РС4.569.151 – нейтральное герконовое, двухпозиционное, одностабильное реле.

Принцип действия электромагнитных реле. Принцип действия якорного реле понятен из рис. 11.17, а, приведенного выше. В нейтральном якорном реле постоянного тока при протекании постоянного тока по обмотке электромагнита 1 в магнитопроводе 2 возникает магнитный поток Ф. При этом к зазору dприкладывается практически вся магнитодвижущая сила электромагнита. Под действием МДС в зазоре развивается тяговое усилие Fм. Тяговое усилие приводит в движение якорь 3, следствием чего является замыкание или размыкание электрических контактов 5.

В реле переменного тока (рис. 11.18, а) вибрации подвижной системы, возникающие при питании электромагнита переменным напряжением, устраняются путем создания в сердечнике 4 двух или нескольких магнитных потоков, сдвинутых по фазе относительно друг друга. С этой целью на стержне электромагнита около воздушного зазора делается паз, в который вкладывается короткозамкнутый виток. Составляющая  основного магнитного потока, пересекая короткозамкнутый виток, наводит в нем ЭДС. В свою очередь, возникновение ЭДС в короткозамкнутом витке приводит к появлению в нем индукционного тока и, как следствие, магнитного потока Фв, отстающего по фазе от основного магнитного потока. По этой причине результирующий магнитный поток в сердечнике никогда не достигнет нулевого значения.

основного магнитного потока, пересекая короткозамкнутый виток, наводит в нем ЭДС. В свою очередь, возникновение ЭДС в короткозамкнутом витке приводит к появлению в нем индукционного тока и, как следствие, магнитного потока Фв, отстающего по фазе от основного магнитного потока. По этой причине результирующий магнитный поток в сердечнике никогда не достигнет нулевого значения.

В поляризованных реле (рис. 11.18, б) положение перекидного якоря 3 зависит от направления тока в обмотке электромагнита. Для этого в реле используется разветвленный электромагнит, в котором образуются два потока: управляющий и поляризующий. Катушки 1 создают в магнитопроводе 2 управляющий магнитный поток Фу в одном направлении. Поляризующий магнитный поток постоянного магнита 4 проходит через подвижный якорь 3, изготовленный из ферромагнитного материала, и разветвляется налево и направо на магнитные потоки Ф01 и Ф02. Один из этих потоков совпадает, а второй противоположен по направлению потокуФу. На конце подвижного якоря 3 имеется контакт, который замыкается с левым или правым неподвижным контактом 5. Если магнитный управляющий потокФу отсутствует, то якорь 3 находится в среднем положении. Однако такое равновесие является неустойчивым. При появлении в обмотке электромагнита управляющего сигнала той или иной полярности магнитный управляющий поток Фу будет складываться с потоком Ф01 или Ф02 постоянного магнита, и якорь реле будет отклоняться в левое или правое положение.

Благодаря особенностям конструкции поляризованные реле характеризуются высокой чувствительностью и малым временем срабатывания.

В герконовых реле в качестве элемента, осуществляющего контактирование, применяют герметизированные магнитоуправляемые контакты (герконы). Нейтральное герконовое реле постоянного тока (рис. 11.17, б) представляет собой геркон 1, помещенный внутри катушки возбуждения 2.

По способу коммутации электрической цепи различают замыкающие, размыкающие и переключающие герконы, примеры конструкций которых показаны на рис. 11.19.

Нейтральный замыкающий геркон (рис. 11.19, а) представляет собой миниатюрную стеклянную колбу с впаянными ферромагнитными (пермаллоевыми) контактами-деталями 2, между концами которых оставлен зазор 3. В конструкции геркона контакты-детали 2 выполняют одновременно функции магнитопровода и контактных пружин. При воздействии внешнего магнитного поля контакты-детали 2 намагничиваются. На них действует тяговое усилие, сближающее их. Соприкасающиеся поверхности контактов-деталей обычно покрывают слоем золота, серебра или родия толщиной около 5 мкм. Эти металлы снижают переходное сопротивление и предохраняют контакты-детали от эрозии и сваривания. Внешние выводы 4 контактов деталей служат для присоединения их к электрической цепи.

В целях улучшения условий дугогашения при размыкании контактов колба заполняется инертным газом, или в ней создается разряжение. Вакуумные герконы с высокой степенью вакуума (10–3¼10–4 Па) позволяют коммутировать цепи с напряжением до 5×103 В. Газонаполненные контакты заполняются аргоногелиевой смесью, азотом или водородом до пониженного давления 5×103 Па.

Нейтральные размыкающие герконы (рис. 11.19, б) состоят из двух ферромагнитных пружин, заваренных в баллон так, что их контактные поверхности в исходном положении прижаты друг к другу, а оба выводных конца расположены по одну сторону от баллона. В магнитном поле электромагнитной катушки контакт размыкается. Нейтральные размыкающие герконы не нашли широкого применения, так как они менее надежны в работе и менее технологичны. Их функции выполняют более универсальные по коммутационным возможностям переключающие контакты.

Герконы на переключение состоят из трех контактных пружин. В изображенном на рис. 11.19, в варианте конструкции имеются две ферромагнитные и одна неферромагнитная (на рисунке зачернена) пружины. В исходном положении подвижная ферромагнитная пружина прижата к неферромагнитной пружине. Под воздействием управляющего магнитного поля ферромагнитные пружины притягиваются друг к другу, в результате чего создается контакт между ними. Нейтральные переключающие герконы хотя и уступают по массовости применения замыкающим, но имеют перед ними существенные преимущества своими более широкими коммутационными возможностями.

Поляризованные реле снабжены постоянными магнитами 5, размещаемыми внутри баллона (рис. 11.19, г) или снаружи его. Управляющее магнитное поле, создаваемое катушкой, направлено противоположно полю постоянного магнита, являющегося частью одного из контактов, и при достаточной напряженности магнитного поля вызывает переключение контакта. Поляризованные герконы не нашли широкого применения из-за технологических трудностей при изготовлении. Поэтому большинство серийно выпускаемых поляризованных герконовых реле состоят из обычных герконов и внешних магнитов, что оказывается технически и экономически более выгодным.

Пример конструкции поляризованного герконового реле на размыкание показан на рис. 11.19, д. Устройство работает следующим образом. При отсутствии тока в обмотке магнит 5 замыкает контакты-детали. Проходящий через обмотку 6 ток Iр создает магнитный поток, направленный навстречу магнитному потоку, создаваемому постоянным магнитом. При определенном токе в катушке этот поток является достаточным для размыкания контактов-деталей и поддержания их в разомкнутом состоянии.

Характеристики некоторых типов герконов, выпускаемых отечественной промышленностью, приведены в таблице 11.2.

Условное обозначение геркона состоит из шести элементов. Первый элемент определяет условное наименование геркона: МК – контакт магнитоуправляемый герметизированный. Второй элемент указывает на схему коммутации геркона: А – замыкающий; В – размыкающий; С – переключающий; Д – перекидной. Третий элемент Р присутствует только в ртутных герконах. Четвертый элемент указывает на длину геркона в миллиметрах и состоит из двух цифр. Пятый элемент указывает на функциональное назначение герконов: 1 – малой и средней мощности; 2 – повышенной мощности; 3 – мощные; 4 –высоковольтные; 5 – высокочастотные; 6 – с “памятью”, 7 – специальные (с повышенной устойчивостью к воздействующим факторам и характеру нагрузки); 8 – измерительные.

В обозначении могут указываться один или два признака. Герконы, характеризующиеся двумя признаками, обозначаются двумя цифрами, располагаемыми в порядке возрастания. Герконы, характеризующиеся одним признаком, обозначаются цифрой, после которой добавляется нуль.

12. Исполнительные механизмы. Принципы их построения.

По виду энергии, создающей перестановочное усилие, ИМ подразделяются на пневматические, гидравлические и электрические. Существуют ИМ, в которых используются одновременно два вида энергии: электропневматические, электрогидравлические и пневмогидравлические.

В пневматических ИМ перестановочное усилие создается за счет действия давления сжатого воздуха на мембрану, поршень или сильфон. Бывают пружинные, беспружинные, поршневые, сильфонные, лопастные.

В гидравлических ИМ перестановочное усилие создается за счет действия давления жидкости на мембрану, поршень или лопасть. Бывают пружинные, беспружинные, поршневые, сильфонные, лопастные

Электрические ИМ по принципу действия подразделяются на электродвигательные и электромагнитны

Примеры: двигатели (постоянного тока, переменного, синхронные, асинхронные, однофазные, двухфазные, трехфазные шаговые)

При их построении нужно исходить из того, какое движение они приводить (перемещение, вращение, колебание), в каких условиях они будут эксплуатироваться, какая нагрузка будет при работе, стоимость, надежность и т.д.

13. Структура АСУТП. Обмен информации внутри АСУТП.

АСУ ТП – автоматизированная система управления технологическим процессом состоит из нескольких уровней:

Ø Нижний уровень, представленный датчиками, приводами и исполнительными устройствами, установленный на оборудовании и предназначенные для сбора первичной информации и реализации исполнительного воздействия. Этот уровень называют уровнем ввода/вывода.

Ø Средний уровень, представленный программируемыми контроллерами. Они управляют технологическими процессами, путем исполнения определенных алгоритмов, параметры и данные для которых получают от измерительных приборов. Этот уровень называют уровнем непосредственного управления.

Ø Верхний уровень образуется с помощью SCADA-систем. Они собирают данные и управляют. Основными задачами SCADA-систем являются: сбор, первичная обработка и накопление информации о параметрах тех. проц. и сост. контроллеров и др. цифровых устройств; отображение информации о параметрах тех. проц. на экраны операторов; операторское управление тех. проц.; обнаружение критических ситуации (аварий) и вывод их операторам.

Ø Высшие уровни занимают система организации производства (MES) и материально-производственного планирования (MRP)

Обмен информации внутри АСУ ТП происходит через сети:

Ø PROFIBUS. Использует только первый и второй уровни модели OSI (модель взаимодействия открытых систем « Open System Interconnection»). То есть физический, основной функцией которого является обеспечить прием логической единицы на стороне получателя в том случае, если на стороне отправителя передана единица; и канальный- разбивает передаваемые данные на кадры и выполняет функции обнаружения и коррекции ошибок с помощью контрольной суммы, помещаемой в начало или конец каждого кадра. Применяется интерфейс RS-485 и оптоволоконный интерфейс.Profibus является многомастерной сетью (с несколькими ведущими устройствами). В качестве ведомых устройств выступают обычно устройства ввода-вывода, клапаны, измерительные преобразователи.

Ø MODBUS – так же использует только первый и второй уровни модели OSI. Но предусматривает применение физического интерфейса RS-485, RS-422 или RS-232. Из преимуществ Modbus является отсутствие необходимости в специальных интерфейсных контроллерах и простота программной реализации, и имеет высокую достоверность передачи данных, связанную с применением надежного метода контроля ошибок.

Основным недостатком Modbus является сетевой обмен по типу "ведущий/ведомый", что не позволяет ведомым устройствам передавать данные по мере их появления и поэтому требует интенсивного опроса ведомых устройств ведущим.

Ø CAN (Controller Area Network - "область, охваченная сетью контроллеров") представляет собой комплекс стандартов для построения распределенных промышленных сетей, который использует последовательную передачу данных в реальном времени с очень высокой степенью надежности и защищенности. Центральное место в CAN занимает протокол канального уровня модели OSI. CAN характеризуется следующими основными свойствами:

каждому сообщению (а не устройству) устанавливается свой приоритет;

гарантированная величина паузы между двумя актами обмена;

гибкость конфигурирования и возможность модернизации системы;

широковещательный прием сообщений с синхронизацией времени;

непротиворечивость данных на уровне всей системы;

допустимость нескольких ведущих устройств в сети ("многомастерная сеть");

способность к обнаружению ошибок и сигнализации об их наличии;

автоматический повтор передачи сообщений, доставленных с ошибкой, сразу, как только сеть станет свободной;

автоматическое различение сбоев и отказов с возможностью автоматического отключения отказавших модулей.

К недостаткам можно отнести сравнительно высокую стоимость CAN-устройств, отсутствие единого протокола прикладного уровня, а также чрезмерную сложность и запутанность протоколов канального и прикладного уровня, изложенных в стандартах организации CAN

14. АЦП и ЦАП. Схемы сопряжения с интегральными микросхемами.

Цифро-аналоговые преобразователи (ЦАП) служат для преобразования информации из цифровой формы в аналоговый сигнал – суммирование токов и напряжений. ЦАП широко применяется в различных устройствах автоматики для связи цифровых ЭВМ с аналоговыми элементами и системами.

Принцип работы ЦАП состоит в суммировании аналоговых сигналов, пропорциональных весам разрядов входного цифрового кода, с коэффициентами, равными нулю или единице в зависимости от значения соответствующего разряда кода.

ЦАП преобразует цифровой двоичный код Q4 Q3 Q2 Q1 в аналоговую величину, обычно напряжение Uвых. Суть преобразования входного цифрового кода в выходной аналоговый сигнал довольно проста. Она состоит в суммировании нескольких токов (по числу разрядов входного кода), каждый последующий из которых вдвое больше предыдущего. Для получения этих токов используются или транзисторные источники тока, или резистивные матрицы, коммутируемые транзисторными ключами.

Микросхемы АЦП выполняют функцию, прямо противоположную функции ЦАП, — преобразуют входной аналоговый сигнал в последовательность цифровых кодов. В общем случае микросхему АЦП можно представить в виде блока, имеющего один аналоговый вход, один или два входа для подачи опорного (образцового) напряжения, а также цифровые выходы для выдачи кода, соответствующего текущему значению аналогового сигнала

Сопряжение с интегральными схемами может происходить через опторазвязку.

15. Тензорезисторные датчики, реостатные датчики.

Реостатные датчики представляют собой резистор с изменяющимся активным сопротивлением. Входной величиной датчика является перемещение контакта, а выходной – изменение его сопротивления. Подвижный контакт механически связан с объектом, перемещение (угловое или линейное) которого необходимо преобразовать.

Наибольшее распространение получила потенциометрическая схема включения реостатного датчика, в которой реостат включают по схеме делителя напряжения. Напомним, что делителем напряжения называют электротехническое устройство для деления постоянного или переменного напряжения на части; делитель напряжения позволяет снимать (использовать) только часть имеющегося напряжения посредством элементов электрической цепи, состоящей из резисторов, конденсаторов или катушек индуктивности. Переменный резистор, включаемый по схеме делителя напряжения, называют потенциометром.

Обычно реостатные датчики применяют в механических измерительных приборах для преобразования их показаний в электрические величины (ток или напряжение), например, в поплавковых измерителях уровня жидкостей, различных манометрах и т. п.

Датчик в виде простого реостата почти не используется вследствие значительной нелинейности его статической характеристики Iн = f(х), где Iн - ток в нагрузке.

Выходной величиной такого датчика является падение напряжения Uвых между подвижным и одним из неподвижных контактов. Зависимость выходного напряжения от перемещения х контакта Uвых = f(х) соответствует закону изменения сопротивления вдоль потенциометра. Закон распределения сопротивления по длине потенциометра, определяемый его конструкцией, может быть линейным или нелинейным.

Потенциометрические датчики, конструктивно представляющие собой переменные резисторы, выполняют из различных материлов — обмоточного провода, металлических пленок, полупроводников и т. д.

Тензодатчик (тензорезисторный датчик) - преобразователь силы, измеряющий массу методом преобразования измеряемой величины (массы) в другую измеряемую величину (выходной сигнал) с учетом влияния силы тяжести и выталкивающей силы воздуха, действующих на взвешиваемый объект.

Тензодатчик состоит из (см. Рисунок 1):

- Упругий элемент - тело воспринимающее нагрузку, изготавливается преимущественно из легированных углеродистых сталей предварительно термообработанные, для получения стабильных характеристик. Конструктивно может быть изготовлен в виде стержня, кольца, тел вращения, консоли. Широкое распространение получили конструкции в виде стержня (или нескольких стержней);

- Тензорезистор - фольговый или проволочный резистор, приклеенный к упругому элементу (стержень), изменяющий свое сопротивление пропорционально деформации упругого элемента, которая в свою очередь пропорциональна нагрузке;

- Корпус датчика - предназначен для защиты упругого элемента и тензорезистора от механических повреждений и влияния окружающей среды. Имеет различное исполнение IP (Ingress Protection Rating) в соответствии с международным стандартом IEC 60529 (DIN 40050, ГОСТ 14254-96);

- Герметичный ввод (кабельный разъем) - предназначен для подключения тензодатчика ко вторичному прибору (весовой индикатор, электронный усилитель, АЦП ) при помощи кабеля. Возможны варианты подключения по 6-ти и 4-х проводной схеме. Тензодатчики комплектуются, кабелями различной длинны, существуют конструкции с возможностью замены кабеля;

На Рисунке 2 отображена конструкция тензодатчика с упругим элементом в виде кольца поз.1.

Для правильно функционирования весов, важно соблюдать характер приложения нагрузки. Вектор силы, воздействующий на датчик, должен быть строго в направлении оси датчика (упругий элемент тензодатчика стержень, кольцо). Для исключения бокового влияния нагрузки, применяют самоустанавливающиеся (самоцентрирующиеся) конструкции. Поверхность опор таких тензодатчиков имеет сферическую выпуклую форму.

Принцип действия тензодатчика основан на измерении изменения сопротивления тензорезисторов наклееных на упругое тело, которое под действием силы (вес груза), деформируется и деформирует размещенные на нем тензорезисторы.

16. Гидроусилители и пневмоусилители. Гидрораспределители. Аппаратура регулирования давления и расхода жидкости.

Гидроусилитель крутящего момента — вид следящего гидропривода, в котором гидродвигателем служит либо гидромотор, либо поворотный гидродвигатель.

В данном типе гидроусилителей обычно используется гидравлический распределитель с поворотным золотником, выполненным в виде крана, при этом у распределителя имеется отслеживающая втулка.

Конструктивная схема гидроусилителя крутящего момента, выполненного на базе поворотного гидродвигателя

Пример гидроусилителя крутящего момента приведён на рисунке. В установившемся положении давление слева и справа от пластины 1, соединённой с валом гидродвигателя, равны друг другу. В этой конструкции жидкость подаётся по каналам золотника {\displaystyle e} и {\displaystyle f}, а отводится по каналу {\displaystyle m}. При повороте пробки золотника 3 по часовой стрелке, соединённой, например, с управляющим рулём, относительно втулки сопротивление потоку жидкости, подводимой по каналу {\displaystyle e} уменьшится. В результате давление слева от пластины 1 увеличится. Одновременно с этим уменьшится сопротивление потоку жидкости, отводимой по каналу {\displaystyle m} — в результате уменьшится давление справа от пластины 1. Возникнет перепад давлений на пластине, в результате чего пластина вместе со втулкой переместится в ту же сторону (по часовой стрелке), в которую ранее была повёрнута пробка золотника. Сопротивление потоку жидкости увеличится, и давление справа и слева от пластины выровняются.

В приведённой схеме гидроусилителя золотник 3 выполняет функцию измерителя рассогласования входного и выходного валов.

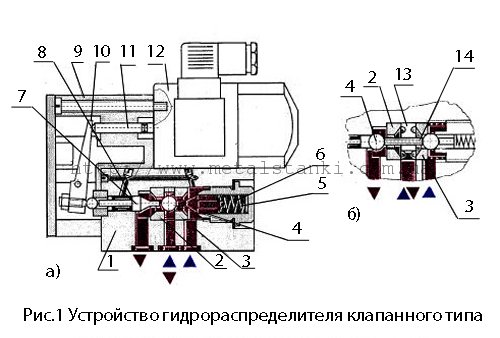

Устройство гидрораспределителя клапанного типа показано на рис.1. В корпусе 1 размещены левое 2 и правое 3 седла, шариковый клапан 4, а также толкатели 5 с пружиной 6 и 7 с уплотнениями 8. К корпусу крепится кожух 9, в котором на оси установлен рычаг 10, взаимодействующий через шарик с толкателем 7 и пальцем 11.

Принцип работы гидрораспределителя

Принцип работы гидрораспределителя заключается в следующем, электромагнит постоянного тока 12 крепящийся к кожуху, при включении воздействует на палец 11 и через рычаг 10 на толкатель 7, прижимая шариковый клапан 4 к седлу 3, так что канал “Р” оказывается запертым, а канал ”А” объединяется с каналом ”Т”. В этом положении полость гидродвигателя, сообщенная с каналом “А” распределителя, окажется сообщенной и со сливной магистралью, и под действием внешнего усилия, например веса, гидродвигатель сможет осуществлять движение, вытесняя жидкость на слив. При отключении электромагнита шариковый клапан под действием пружины 6 прижимается к седлу 2, разобщая каналы “Т” и ”А” и сообщая каналы “А” и ”Р”. В этом положении нагнетательная магистраль соединяется с полостью гидродвигателя, который осуществляет движение в противоположном направлении, либо полость гидродвигателя запирается с помощью обратного клапана в нагнетательной магистрали, удерживая, например, подвижные массы машины в верхнем положении.

Дата добавления: 2016-06-13; просмотров: 2360;