Вибір і експлуатація робочих рідин

Вибір робочих рідин для гідросистеми машини визначається:

– діапазоном робочих температур;

– тиском у гідросистемі;

– швидкостями руху виконавчих механізмів;

– конструкційними матеріалами й матеріалами ущільнень;

– особливостями експлуатації машини (на відкритому повітрі або в приміщенні, умовами зберігання машини, можливостями засмічування й т.д.).

Діапазон робочих температур, що рекомендуються, знаходять за в’язкісними характеристиками робочих рідин. Верхня температурна межа для вибраної робочої рідини визначається припустимим збільшенням витоків і зниженням об’ємного ККД, а також міцністю плівки робочої рідини.

Нижня температурна межа визначається роботоздатністю насоса, що характеризується повним заповненням його робочих камер або межею прокачування рідини насосом. При безгаражному зберіганні машин у зимовий час в’язкість рідин стає настільки високою, що в періоди пуску й розігріву гідросистеми насос деякий час не прокачує робочу рідину. У результаті виникає ,,сухе’’ тертя рухливих частин насоса, кавітація, інтенсивне зношування й вихід насоса з ладу. Таким чином, при застосуванні робочих рідин в умовах негативних температур перед пуском гідропривода в роботу необхідно підігрівати робочу рідину.

Максимальні й мінімальні значення в’язкості робочих рідин залежно від типу насоса наведені в таблиці 2.1.

Таблиця 2.1 – Значення в’язкості при крайніх температурних межах

| Тип насоса | Значення в’язкості (сСт) при температурній межі | ||

| нижній | верхній | ||

| за умовою прокачуваності | за умовою повного заповнення робочих камер | за умовою забезпечення змащувальної плівки та значення ККД = 0,80–0,85 | |

| Шестеренний | 4500–5000 | 1380–1250 | 161–18 |

| Пластинчастий | 4000–4500 | 680–620 | 10–12 |

| Аксіально-поршневий | 1800–1600 | 570–530 | 6–8 |

Робочий тиск у гідросистемі й швидкість руху виконавчого механізму також є важливими показниками, що визначають вибір робочої рідини. Витоки рідини підвищуються при збільшенні тиску, отже, було б краще застосовувати робочу рідину з підвищеною в’язкістю. Але при цьому будуть збільшуватися гідравлічні втрати, і знижуватися ККД гідропривода. Аналогічний вплив робить на робочу рідину швидкість руху виконавчих механізмів. На сьогоднішній день немає науково обґрунтованих рекомендацій щодо вибору робочих рідин залежно від тиску й швидкості руху виконавчого механізму. Однак відзначається прагнення при більших тисках застосовувати робочу рідину підвищеної, а при низьких тисках – зниженої в’язкості.

При експлуатації гідросистем необхідно створювати такі умови, за яких робоча рідина якомога довше зберігала б свої первісні властивості. Для цього потрібно: не змішувати в одній ємності свіжу робочу рідину й ту, що була в експлуатації; користуватися чистим заправним інвентарем; не допускати змішування робочої рідини з водою; не допускати потрапляння в рідину пилу, піску, стружки й інших механічних часток; не допускати змішування мінеральних масел та синтетичних робочих рідин. При цьому необхідно: фільтрувати рідину перед її заливанням; герметично закривати резервуари, які містять робочу рідину. При роботі гідропривода в широкому діапазоні температур рекомендується застосовувати літні й зимові сорти робочих рідин. У початковий період експлуатації (період роботи гідропривода протягом перших 50–100 годин) необхідно заміняти робочу рідину для її фільтрації та очищення від продуктів зношування.

Марки основних гідравлічних масел:

– АУ – веретенне масло – чисте мінеральне масло без присадок;

– АУП – веретенне масло з присадками;

– И10, И12, И18, И20, И30 – чисте мінеральне масло без присадок;

– ИПГ18 – індустріальне масло з присадками;

– АМГ10 – авіаційне гідравлічне масло з присадками.

Цифрові значення показують середню кінематичну в’язкість у сантистоксах при температурі робочої рідини 50°С.

Найпоширенішими є два сорти робочих рідин – ВМГЗ і МГ-30. Вони дозволяють замінити більше 30-ти сортів спеціальних масел: індустріальних, турбінних, трансформаторних, дизельних, моторних, циліндрових, веретенних і т.д.

Існують гідравлічні приводи, де робочі температури досягають значних величин, що не дозволяє використовувати мінеральні масла та синтетичні рідини, тож у таких системах застосовують рідкі метали з дуже низькою температурою плавлення. Такі рідини використовують на атомних енергетичних установках у якості теплоносіїв.

Найбільш перспективним є евтектичний сплав, що складається з 77% натрія (Na) та 23% калія (Ka) і являє собою сріблястий рідкий метал, схожий за зовнішніми ознаками на ртуть. Точка його плавлення (евтектична точка) мінус 12°С, а кипіння (при атмосферному тиску) +850°С.

Гідравлічні лінії

У гідросистемах машин окремі елементи перебувають на відстані один від одного та з’єднуються між собою гідролініями. Гідролінії повинні мати такі характеристики:

– достатня міцність;

– мінімальні втрати тиску на подолання гідравлічних опорів;

– відсутність витоків рідини;

– відсутність у трубах повітряних міхурів.

Трубопроводи залежно від своєї конструкції поділяються на тверді й гнучкі.

Тверді трубопроводи виготовляють зі сталі, міді, алюмінію та його сплавів. Сталеві застосовують при високих тисках (до 32 МПа). Труби зі сплавів алюмінію застосовують при тисках до 15 МПа і головним чином у гідросистемах машин з обмеженою масою. Мідні трубопроводи – при менших тисках (до 5 МПа) там, де потрібен вигин труб під більшими кутами, що забезпечує компактність гідросистеми, і для дренажних ліній.

Гнучкі трубопроводи (рукави) бувають двох видів: гумові й металеві. Для виготовлення гумових рукавів застосовують натуральну та синтетичну гуму. Рукав складається з еластичної внутрішньої гумової трубки, зміцненої зовнішнім обплетенням або внутрішнім текстильним каркасом (рисунок 2.2). Їх застосовують тоді, коли гідроагрегати, що з’єднуються трубопроводом, повинні переміщуватися відносно один одного. При цьому завдяки своїй пружності гумові рукави зменшують пульсацію тиску в гідросистемі. Вони мають такі недоліки: рухливість при зміні тиску; зниження загальної жорсткості гідросистеми; малу довговічність (1,5–3 роки). Тому при проектуванні гідросистем машин треба, якщо можна, уникати застосування гумових рукавів.

Рисунок 2.2 – Схеми конструкції рукавів з обплетенням:

1 – внутрішній гумовий шар; 2 – металеве обплетення; 3 – проміжний гумовий шар; 4 – зовнішній гумовий шар

Металеві рукави (рисунок 2.3) мають гофровану внутрішню трубу, виконану із бронзової або сталевої стрічки, і зовнішнє дротове обплетення. Між витками стрічки перебуває ущільнювач. Рукави з бавовняним ущільненням призначені для роботи з температурою робочої рідини до 110 °С, а з азбестовим ущільненням – до 300 °С. Металеві рукави застосовують у специфічних умовах експлуатації гідросистем, у контакті з агресивними робочими рідинами.

Рисунок 2.3 – Металеві рукави:

1 – профільована стрічка; 2 – ущільнювач; 3 – дротове обплетення

З’єднання

Окремі труби й гідроагрегати монтуються в єдину гідросистему за допомогою з’єднань. Крім того, з’єднання застосовують і тоді, коли в гідросистемі необхідно передбачити технологічні рознімання. З’єднання можуть бути нерозбірними та розбірними.

Нерозбірні з’єднання використовують у гідросистемах, що не демонтуються. Для з’єднання труб застосовують зварювання й паяння в стик або використовують муфти (перехідні втулки) із прямими та зі скошеними під кутом 30° кінцями. При застосуванні нерозбірних з’єднань маса гідроліній може бути зменшена на 25 – 30% порівняно з використанням розбірних з’єднань.

Розбірні з’єднання (нерухливі й рухливі) – це з’єднання за допомогою фланців, штуцерів, ніпелів та інших сполучних елементів.

Нерухливе розбірне з’єднання може бути виконане по зовнішньому й внутрішньому конусу, з кільцем, що врізається, і фланцевим.

З’єднання по зовнішньому конусу (рисунок 2.4) складається із трубопроводу 1 із розвальцьованим на конус кінцем, ніпеля 2, штуцера 4 і накидної гайки 3. Герметичність з’єднання забезпечується щільним приляганням розвальцьованого кінця труби до зовнішньої поверхні штуцера й відповідним затягуванням накидної гайки. Недоліками такого з’єднання є: зменшення міцності труби в місці розтруба; можливість утворення непомітних для ока кільцевих тріщин; порівняно великий момент затягування накидної гайки; невелика кількість перебирань; застосування спеціального інструмента для розвальцьовування.

Рисунок 2.4 – З’єднання по зовнішньому конусу

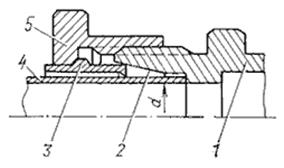

Нерухливе розбірне з’єднання по внутрішньому конусу (рисунок 2.5) складається з ніпеля 4, привареного або припаяного до труби 5, штуцера 2 і накидної гайки 1, яка опирається на ніпель через опорне кільце 3. Герметичність з’єднання забезпечується щільним приляганням зовнішньої поверхні ніпеля до внутрішньої поверхні штуцера й затяжної накидної гайки. З’єднання по внутрішньому конусу допускає велику кількість перебирань, а при його монтажі не відбувається небажаних деформацій у трубах і в арматурі, що з’єднується. Завдяки сферичній поверхні ніпеля допускається невеликий перекіс труб.

Рисунок 2.5 – З’єднання по внутрішньому конусу

З’єднання з кільцем, яке врізається (рисунок 2.6), складається зі штуцера 1 із внутрішньою конічною поверхнею 2, накидної гайки 5 і кільця, що врізається, 3. Кільце виготовлене зі сталі із цементованою поверхнею, а його кінець, який контактує зі штуцером, має різальну крайку. При затягуванні з’єднання гайкою різальна крайка врізається в трубу 4, відбувається деформація кільця, отримується форма, що відповідає конічній поверхні штуцера. У результаті забезпечуються необхідні міцність і герметичність з’єднання.

До нерухливих розбірних з’єднань відносять і фланцеві з’єднання (рисунок 2.7), що застосовують при монтажі гідросистем із трубами, які

Рисунок 2.6 – З’єднання з кільцем, яке врізається

мають діаметр умовного проходу більше 32 мм при робочих тисках до 32 МПа. Герметичність забезпечується установкою між фланцями ущільнювальних кілець.

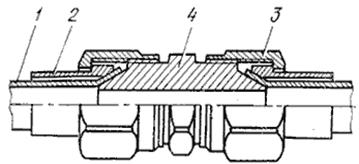

Рисунок 2.7 – Фланцеве з’єднання

Рухливе розбірне з’єднання використовується в гідросистемах землерийних, будівельних, автомобільного господарства та інших машин. Тут нерідко застосовують гідроциліндри, які повинні повертатися на невеликий кут щодо осі, що проходить через точку кріплення гідроциліндра. При монтажі таких гідросистем застосовують рухливі з’єднання, які мають один, два та більше степенів вільності. На рисунку 2.7, а наведене поворотне з’єднання з одним степенем вільності, що складається зі штуцера 1 і закріпленого на ньому поворотного косинця 2. Від осьового переміщення косинець стопориться шайбою 3 та кільцем 4. Герметичність з’єднання забезпечується гумовими кільцями 5 із захисними шайбами 6.

Іншим прикладом рухливого з’єднання є згорнутий у спіраль трубопровід (рисунок 2.8, б). У цьому випадку спіраль необхідно закріпити у двох точках (точки 1 і 2). Під час повороту гідроциліндра спіраль може розтягуватися. Такий спосіб з’єднання може забезпечувати кілька степенів вільності.

Спосіб закріплення в кінцях гнучких трубопроводів сполучних арматур визначається тиском і конструкцією гнучкого трубопроводу. При

Рисунок 2.8 – Рухливе розбірне з’єднання:

а – шарнірне; б – у вигляді труби, згорнутої в спіраль

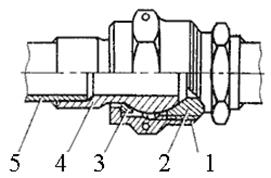

тиску до 0,5 МПа (рисунок 2.9, а) кінець рукава нагвинчують на наконечник або на ніпель 1 із гребінчастою поверхнею і закріплюють хомутом 2. При тисках до 10 МПа з’єднання кінця рукава відбувається в результаті затиснення його між ніпелем і затискною муфтою (обоймою). При такому способі (рисунок 2.8, б) рукав 1 угвинчують у затискну муфту 2, що має різьбу з більшим кроком. Далі в муфту вгвинчують ніпель 3, що своєю конусною поверхнею вдавлює кінець рукава в різьбу муфти й затискає його. Для тисків більше 10 МПа муфту 2 обтискають у спеціальному цанговому пристосуванні. Накидною гайкою 4 роблять з’єднання рукава з гідрообладнанням.

У деяких машинах і механізмах для оперативної заміни технологічного обладнання та забезпечення герметичності системи використовують швидкорознімне з’єднання рукавів.

Рисунок 2.8 – Закладення кінців рукавів:

а – при тиску до 0,5 МПа; б – при тиску понад 10 МПа

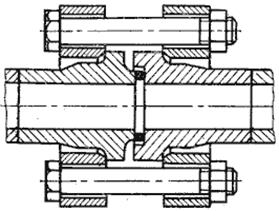

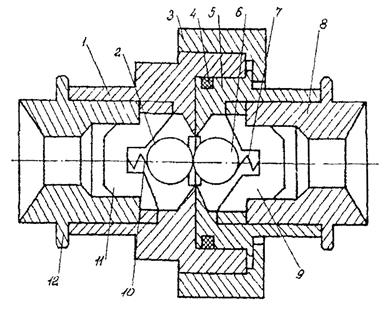

Швидкорознімне з’єднання рукавів (рисунок 2.10) складається з двох гідрорознімань: штиркового 5 та гніздового 1, в які вставлені кульки 2 і 6 та циліндричні пружини 7 і 10, що опираються на хрестовини 9 та 11. Кульки виконують функції затворів. Рознімання мають приєднувальні штуцери 8 і 12. При з’єднанні парних гідрорознімань під дією зусилля стикування кульки стискаються та взаємно відтискаються від сідел. Таким чином, утворюються робочі прохідні перерізи, необхідні для проходження робочої рідини крізь з’єднання. Герметизація з’єднання при стисненні забезпечується ущільнювальним кільцем 4, а притиснення і фіксація рознімань – накидною гайкою 3. При розстиковуванні з’єднання спочатку відкручують накидну гайку, а потім роз’єднують рознімання. При цьому кульки 2 та 6 під дією пружин притискуються до сідел і запобігають витіканню робочої рідини.

Крім нарізних швидкорознімних з’єднань, у гідроприводах застосовують цангові швидкорознімні з’єднання.

Рисунок 2.10 – Швидкорознімне з’єднання рукавів

Дата добавления: 2016-06-13; просмотров: 1471;