Мероприятия по предупреждению дефектов листовой штамповки

Основными мероприятиями по предупреждению дефектов при листовой штамповке являются:

1) точное соответствие штампуемого материала заданным техническим условиям;

2) точное соблюдение технологического процесса во всех его элементах;

3) поддержание в надлежащем состоянии всей производственной оснастки и ее своевременный профилактический ремонт;

4) надлежащая организация производственного процесса, чистота и порядок на рабочих местах, соблюдение установленных правил хранения и транспортировки полуфабрикатов и готовой продукции;

5) воспитание культурных навыков работы у рабочих, соблюдение строгой производственно-технологической дисциплины, производственное обучение и повышение квалификации работающих.

Наличие дефектов свидетельствует о том, что одно или несколько из перечисленных выше условий не соблюдается. Поэтому необходимо проанализировать причину возникновения дефекта и затем наметить мероприятия по ее устранению.

Для выявления причины и устранения данного вида дефекта необходимо убедиться в соблюдении технологического процесса штамповки. Если не обнаружено никаких отступлений, то необходимо подвергнуть лабораторному исследованию исходный материал и убедиться в его соответствии техническим требованиям.

При полной доброкачественности материала причину дефекта следует искать в чрезмерном износе штампа или его неотлаженности.

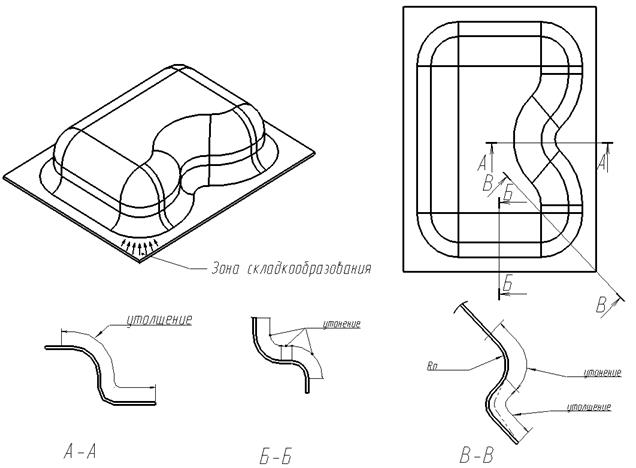

При вытяжке коробчатых деталей наблюдаются следующие виды дефектов (рис. 13):

а) утонение по сечению Б-Б по всей длине, в особенности на радиусных участках матрицы Rм и пуансона Rп;

б) в угловой зоне, сечение В-В, на участке Rм толщина увеличивается, а на участке Rп – наблюдается утонение толщины вытяжного перехода;

в) в вогнутой части, сечение А-А, в процессе вытяжки наблюдается утонение по всей зоне сечения.

Рис. 13. Виды дефектов при вытяжке коробчатых деталей

С целью устранения возможных дефектов штампованных деталей радиус пуансона Rп при изготовлении штамповой оснастки делают по возможности максимальным. На прямолинейных участках радиус матрицы Rм = 5…8S.

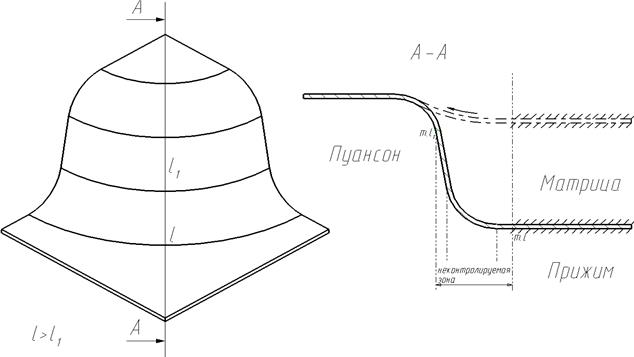

В зоне угла при вытяжке неконтролируемый участок может содержать складки металла вследствие недостаточного натяжения.

Для уменьшения неконтролируемой зоны необходимо уменьшить радиус матрицы Rм и радиус пуансона Rп насколько это возможно – до оптимального состояния, при котором устранятся складки, но при этом Rм и Rп не должны превышать значения, при котором образуется утонение или разрыв листового металла.

Рис. 14. Угловая зона штампа

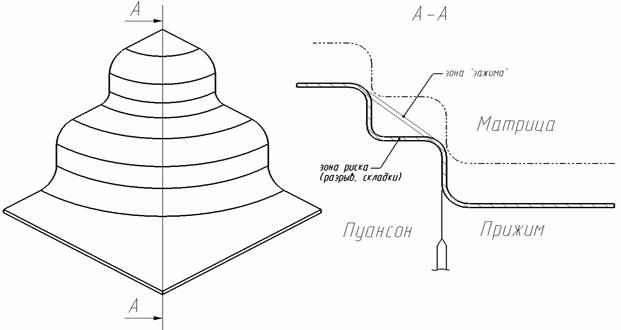

При вытяжке лицевых деталей иногда используют матрицу ступенчатой формы, основное назначение которой - ликвидация неравномерной глубины вытяжки, увеличение растягивающих напряжений в металле и предупреждение выхода дефектов на лицевую поверхность детали.

При использовании в зоне угла матрицы ступенчатой формы на полке ступеньки могут наблюдаться разрывы и складки (рис. 15).

Рис. 15. Ступенчатая матрица

Для устранения этих дефектов укорачивают длину полки (рис. 16,а) или сокращают высоту ступени h в зоне риска до h = 1/3H (рис. 16,б).

А) б)

Рис. 16. Уменьшение длины полки (а) и сокращение высоты ступени (б)

Дата добавления: 2016-06-02; просмотров: 4037;