Классификация смесителей и требования к ним.

Для каждого вида кормовой смеси целесообразно использовать определенный тип смесителя, который работает наиболее эффективно. Кроме того, эффективность смешивания зависит от физико-механических свойств компонентов смеси, а также от технологических и кинематических факторов: соотношение компонентов, степень загрузки смесителя, скорость перемещения рабочих органов, их конструктивные особенности, форма, параметры.

В соответствии с этими особенностями процесса смешивания изготавливают различные типы смесителей, которые можно классифицировать по следующим признакам:

- по принципу действия — на непрерывного и периодического;

- по расположению рабочего органа — на вертикальные и горизонтальные;

- по конструкции рабочих органов — на шнековые и барабанные в основном для сухих компонентов, лопастные для сухих, жидких и влажных компонентов, турбинные и пропеллерные для жидких смесей, комбинированные;

- по количеству рабочих органов — одно-, двух- и безвальные (барабанные);

5. по виду приготовления смеси — для сухих, влажных и жидких смесей.

По скорости перемещения рабочих органов смесители могут быть тихоходными и быстроходными. Приготовление влажных и жидких кормовых смесей осуществляется тихоходными смесителями, сухие смеси могут приготавливаться и теми и другими. Тихоходность или быстроходность оценивается показателями кинематического режима

− тихоходные, k > 30 − быстроходные.

− тихоходные, k > 30 − быстроходные.

Ко всем типам смесителей предъявляются одинаковые требования:

- Должны обеспечивать качество смешивания, удовлетворяющее зоотехническим требованиям.

- В процессе смешивания частицы не должны измельчаться.

- В процессе смешивания в смесь не должны попадать посторонние примеси, вредные для здоровья животных.

- Конструкция должна быть проста, надежна в эксплуатации и должна также удовлетворять требованиям техники безопасности.

В настоящее время для смешивания кормов на животноводческих фермах применяют: навесной агрегат АКН – 1 М – смеситель периодического действия, смесители для приготовления влажных кормосмесей – СКС – 5, СКО-Ф-3(6), шнековые смесители – 2СМ – 1, ВШС – 2.

Расчет смесителей

Смесители периодического действия

Расчет вертикального шнекового смесителя периодического действия.

Рисунок 1. Схемы вертикальных смесителей

Конструкции таких смесителей (рис.1) бывают с открытым шнеком (а) и со шнеком, частично закрытым кожухом (б). Смесители с открытыми шнеками применяются для смешивания соломы. С закрытыми – для смешивания концентрированных кормов.

Обозначим массу порции, загружаемую в смеситель через М (кг). Опытом установлено, что время смешивания составляет tр = 5 - 8 мин.

Тогда пропускная способность смесителя определяется по формуле:

, кг/ч;

, кг/ч;

.

.

Уменьшая  мы увеличиваем производительность

мы увеличиваем производительность

, мин.

, мин.

Полный объем смесительной камеры равен:

,

,

где  - коэффициент использования объема (

- коэффициент использования объема (  = 0,8 – 0,85).

= 0,8 – 0,85).

Задавшись величиной диаметра  , определим “

, определим “  ” из соотношения:

” из соотношения:

.

.

Диаметр шнека  .

.

Шнек должен в процессе работы перебрасывать 6 – 10 раз массу вверх. Исходя из кратности перебрасывания материала “  ” и его величины

” и его величины  , определим часовую производительность шнека:

, определим часовую производительность шнека:

.

.

Мощность на валу двигателя для привода шнекового смесителя:

где L — длина шнека;

H — высота подъема материала;

k — коэффициент сопротивления продвижению смеси в кожухе шнека, для сухих

комбикормов k = 5...10, для влажных k = 15...20;

η - к.п.д. приводных устройств.

Или упрощенно мощность на привод вертикального смесителя

.

.

Смесители непрерывного действия.

Такие смесители применяются часто в поточных линиях. Как правило, это горизонтальные смесители. Рабочим органом может быть шнек или лопасти. Есть комбинированные смесители.

На качественные показатели работы смесителей непрерывного действия оказывают влияние следующие факторы:

1. Рабочая длина смесительной камеры;

2. Коэффициент заполнения;

3. Окружная скорость вращения рабочего органа;

4. Угол постановки лопастей;

5. Физико-механические свойства и размеры частиц смешиваемых материалов.

Опытом установлено, что для смесителей непрерывного действия (лопастных и шнековых), оптимальная длина рабочего органа, при которой достигается наибольшее значение степени однородности, составляет  , м. При этом установлено, что предельный коэффициент однородности составляет:

, м. При этом установлено, что предельный коэффициент однородности составляет:

- для шнековых смесителей:  ;

;

- для лопастных смесителей:  .

.

Исследованиями установлено, что коэффициент заполнения, при котором достигается наивысшая степень однородности смеси:

- для шнековых смесителей -  ;

;

- для лопастных смесителей -  .

.

Поэтому производительность у лопастных смесителей выше, чем у шнековых. Установлено, что наилучшее качество работы достигается при скорости рабочих органов

, м/с.

, м/с.

Особенности расчета горизонтального шнекового смесителя

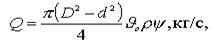

Производительность горизонтального шнекового смесителя определяется, как и обычного шнека, с той лишь разницей, что заполнение смесителя должно быть меньше, чем шнека-транспортера

где D и d — диаметры шнека и его вала соответственно, м;

vо — осевая скорость смеси, м/с;

ρ - плотность смеси, кг/м3; ψ = 0,7...0,8 — коэффициент заполнения шнека.

Если смеситель двухвальный, его производительность Q2 = 2 Q ε, где ε = 0,6...0,7 — коэффициент перекрытия витков шнеков.

Если шнек ленточный, в формулу вместо диаметра вала необходимо подставлять внутренний диаметр ленты.

В горизонтальных шнековых смесителях вследствие низкого коэффициента заполнения возможно перебрасывание смеси через вал и отставание ее от осевой скорости шнека.

В общем случае максимальная осевая скорость смеси.

v0 = Rcωtgα м/с,

где Rc — средний радиус витка шнека,

Rc = (D + d)/4,

где α - угол наклона витка шнека.

Минимальная осевая скорость по формуле проф. ПалеевуА.И.

v0min = Rcωtgα(1- ftgα) м/с,

где f — коэффициент трения материала о шнек.

При прочих равных условиях качество смешивания зависит от продолжительности смешивания. Поскольку горизонтальный шнековый смеситель одновременно со смешиванием производит транспортирование, качество смешивания в нем можно регулировать шагом (углом подъема винтовой линии) и длиной. Последняя обычно принимается равной 1,5...2,0 м. Диаметр шнека принимают 0,2...0,5 м.

Мощность на валу двигателя для привода шнекового смесителя (см. формулу ).

Или упрощенно мощность на привод горизонтального смесителя

;

;

где  - приведенный коэффициент сопротивления движению корма по кожуху шнека (для зерна к = 1,2; корнеплодов - 8 - 10).

- приведенный коэффициент сопротивления движению корма по кожуху шнека (для зерна к = 1,2; корнеплодов - 8 - 10).

Горизонтальный лопастной смеситель

Производительность горизонтального лопастного смесителя непрерывного действия определяется той площадью кольца, которую очерчивает лопасть.

Рисунок 2. Расчетная схнма лопастного смесителя

Рисунок 2. Расчетная схнма лопастного смесителя

За один оборот лопасти смесь, захваченная лопастью, продвигается на величину ΔS, тогда

где Rcp — средний радиус лопасти

ΔS — продвижение массы за один проход лопасти

Δ s = в cos α,

где в — ширина лопасти; α - угол ее установки к продольной оси смесителя;

n — частота вращения вала смесителя;

z — общее число лопастей;

kл — коэффициент, учитывающий обтекание лопасти смешиваемой массой. В зависимости от размера лопасти kл = 0,4...0,6;

γ - угол наполнения смесителя по среднему радиусу лопасти, зависит от степени наполнения смесителя.

Коэффициент наполнения цилиндрического смесителя

где Fc — площадь сегмента поперечного сечения, не занятого смесью;

F — общая площадь поперечного сечения смесителя.

Откуда

Fc = F (1 - ψ).

Определив площадь сегмента, по таблицам определяют угол γ.

Если часть лопастей для улучшения качества смешивания будет установлена с α > 90°, необходимо определить производительность обратного хода смеси и вычесть ее из производительности прямого хода. Если лопасти ставят на разных радиусах, необходимо учитывать работу каждого ряда лопастей отдельно.

При движении лопасти в кормовой смеси на нее действует сила сопротивления движению, пропорциональная квадрату скорости (при ламинарном обтекании лопасти показатель степени при v уменьшается до 1) и направленная по этой скорости

где kc — коэффициент лобового сопротивления, kc = 2,5;

ρ - плотность смеси;

vл — окружная скорость лопасти по ее среднему радиусу

где Fл — площадь миделева сечения лопасти, перпендикулярного направлению движения:

F = Δs(R1 - R2) = ‰cosα(R1 - R2)

Разложим силу сопротивления на нормальную PN и тангенциальную Pt составляющие. Нормальная составляющая вызовет силу трения смеси о лопасть

PTm = fPN = fP cosα

Поскольку нас интересуют силы, спроектированные на направление движения, определим суммарное окружное усилие на лопасть

Pол = Рл + РTP = Рл + РTP * sinα = Рл(1 + fsinαcosα).

Мощность, требуемая для привода смесителя с z лопастями,

Рис. 3. Схема сил на лопасти

где угол заполнения смесителя γ определяется, как и в предыдущем случае, по степени заполнения смесителя. В случае расположения лопастей на разных радиусах и под различными углами к оси смесителя необходимо для каждой группы лопастей определить окружные усилия и мощность по методу, аналогично приведенному. При более точных расчетах необходимо учитывать также сопротивление движению в смеси кронштейнов, на которых крепятся лопасти.

Дата добавления: 2016-06-02; просмотров: 5746;