Проектирование привода винтового механизма

3.8.1 Конструкция рукояток и маховичков

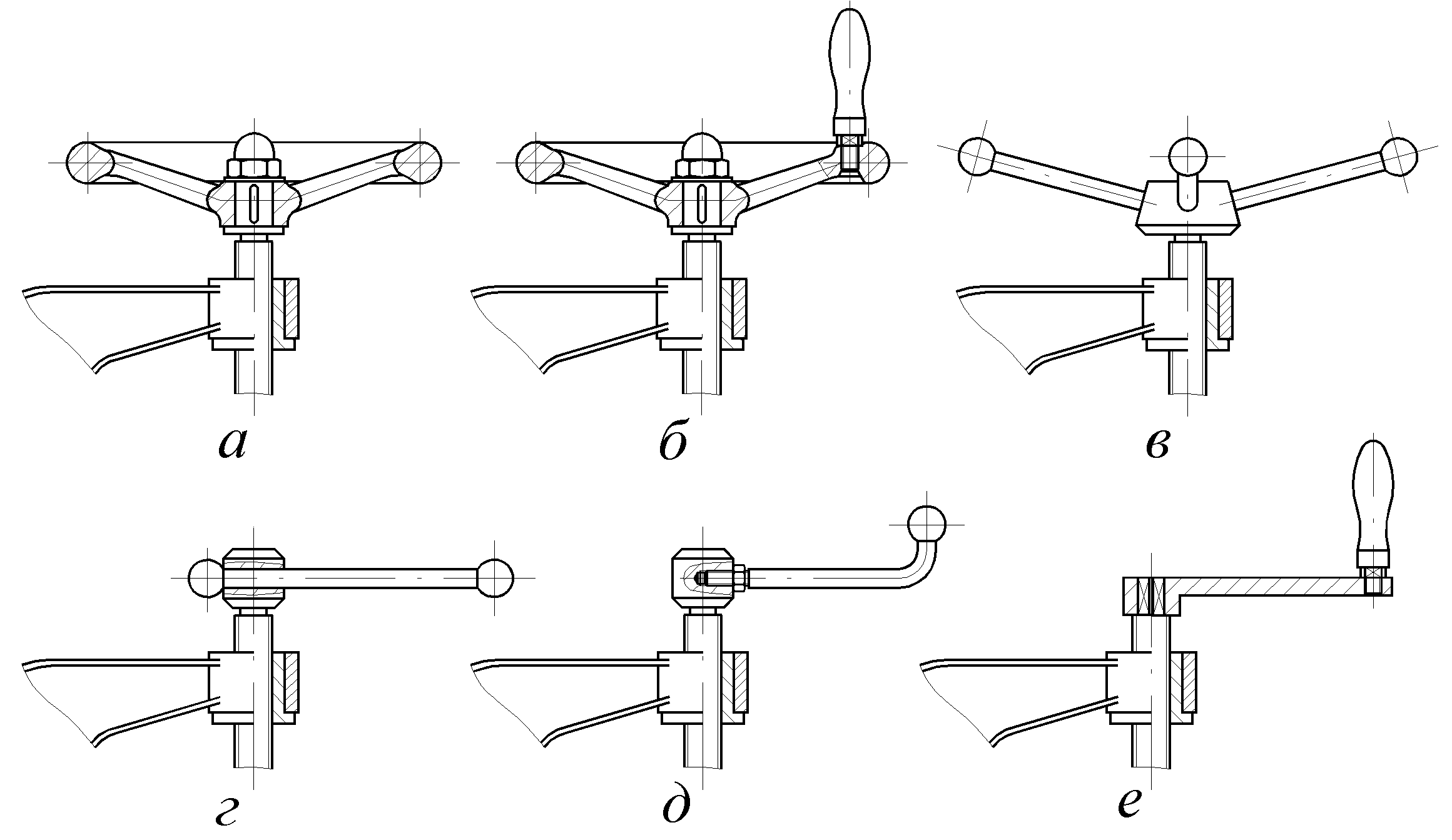

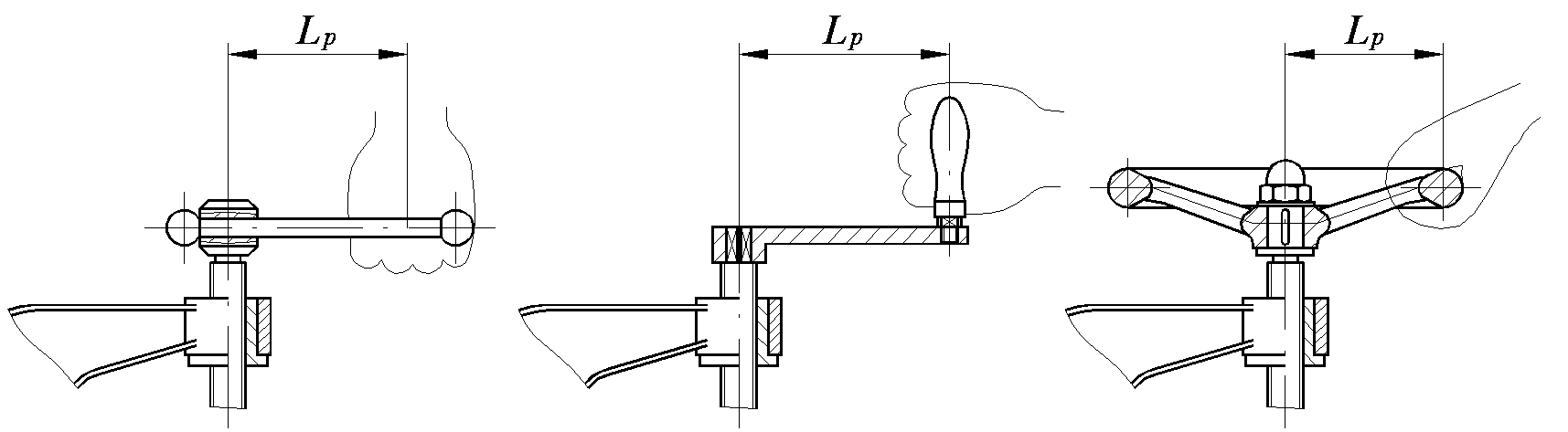

В качестве привода винтового механизма используются рукоятки или маховички разнообразных типов, конструкции которых будут рассмотрены ниже. Тип рукоятки (маховичка) выбирается исходя из анализа работы механизма, по соображениям удобства использования и минимальной стоимости.

При интенсивной работе винтового механизма наиболее удобными в применении являются маховички по МН 8-64 и МН 9-64 (рис. 3.11а). Их рекомендуется применять в массовом производстве. Маховички удерживаются на винте от проворачивания с помощью шпонки. В технически обоснованных случаях возможно применение нестандартных маховичков с профильным соединением (например, квадрат). От спадания маховичок удерживается гайкой и шайбой на торце винта. По соображениям безопасности и эстетики рекомендуется применять колпачковую гайку по ГОСТ 11860-73.

|

| Рис. 3.11. Некоторые типы маховичков и рукояток, применяемые в винтовых механизмах |

Маховички по МН 8-64 и МН 9-64 будут еще более удобными в применении, если на них установить фасонные ручки по МН 4-64 или МН 5-64 (рис. 3.11б).

Так же удобным в применении, но более дешевым в изготовлении при единичном производстве будет маховичок штурвального типа (рис. 3.11в). Количество рукояток обычно от 3 до 5. Ступица такого маховичка, в зависимости от ее размеров и размеров винта, может быть изготовлена заодно с винтом, но может быть изготовлена отдельно, установлена на винт с помощью шпонки или профильного соединения и зафиксирована от спадания с помощью гайки или установочного винта.

|

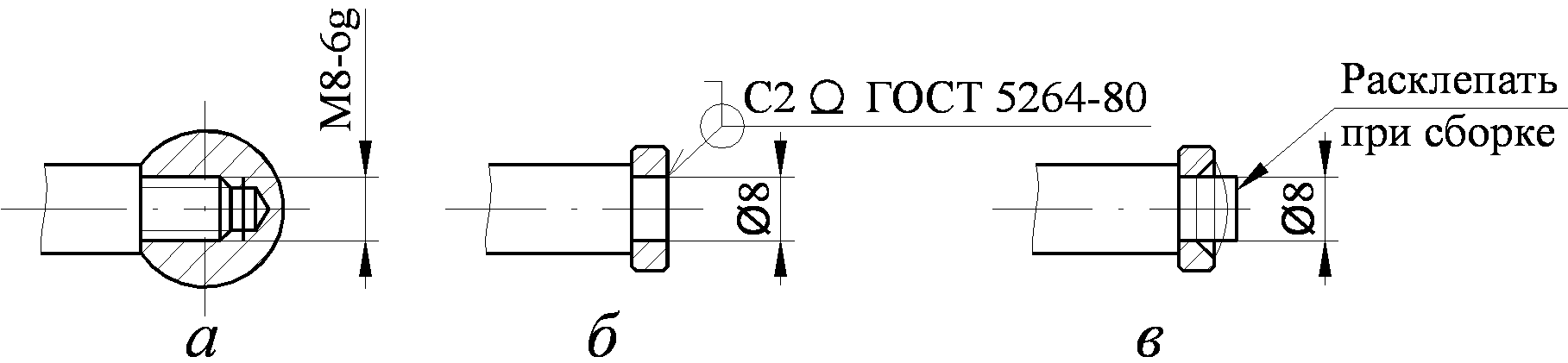

| Рис. 3.12. Предотвращение выпадения подвижной рукоятки |

При неинтенсивном использовании винтового механизма применяют более простые и дешевые в изготовлении рукоятки различных типов. Наиболее распространенной является прямая подвижная рукоятка круглого сечения (рис. 3.11г). Она устанавливается в отверстии головки винта с зазором 0,2-1,0 мм (в зависимости от диаметра рукоятки) для обеспечения беспрепятственного перемещения в осевом направлении.

Для предотвращения выпадения рукоятки на ее концах устанавливают шаровые ручки по МН 6-64 с помощью резьбы (рис. 3.12а) или эпоксидного клея. Вместо шаровых ручек возможно применение торцевых шайб, устанавливаемых с помощью сварки (рис. 3.12б) или клепки (рис. 3.12в). Размеры элементов крепления ручек и шайб выбираются конструктивно.

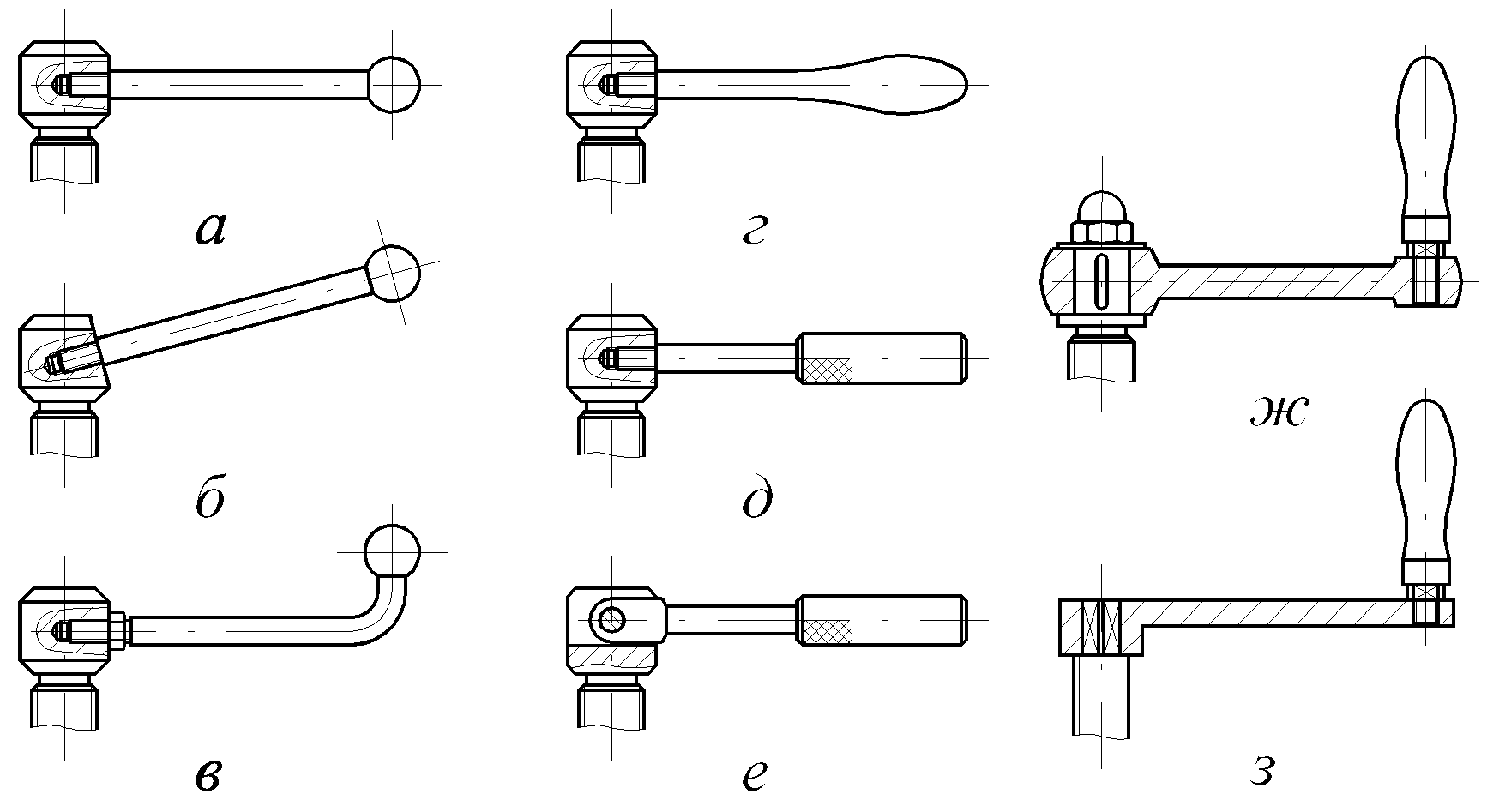

Неподвижные рукоятки отличаются большим разнообразием конструкций и форм (рис. 3.13). Они могут быть прямыми (рис. 3.13а,б,г,д) или изогнутыми (рис. 3.13в), могут располагаться перпендикулярно оси вращения винта или под некоторым углом (рис. 3.13б). На конце рукоятки делается утолщение, обычно сферической формы. Чаще всего такие рукоятки вкручиваются в резьбовое отверстие в головке винта (рис. 3.13а-д).

Более удобны рукоятки с установленными фасонными ручками по МН 4-64 или МН 5-64 (рис. 3.13ж,з), но они более сложны в изготовлении. Их устанавливают на винт с помощью шпоночного (рис. 3.13ж), шлицевого или профильного соединения (рис. 3.13з). Рукоятки могут фиксироваться от спадания гайкой (рис. 3.13ж), концевой шайбой по ГОСТ 14734-69, установочным винтом по ГОСТ 1476-93 или ГОСТ 1478-93, пружинными кольцами и т.д., но могут быть съемными (рис. 3.13з).

|

| Рис. 3.13. Конструкции рукояток |

3.8.2 Расчетная длина рукоятки

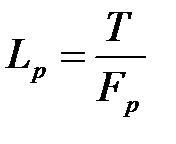

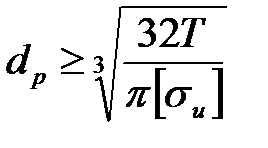

Расчетная длина рукоятки (радиус маховичка), т.е. расстояние от оси вращения винта до центра ладони рабочего (рис. 3.14):

,

,

где T = Tр + Tп – момент создаваемый рабочим для преодоления моментов трения в резьбе Tр и на пяте Tп;

Fр – усилие, создаваемое одним рабочим; для длительной монотонной работы можно принять Fр = 50…100 Н, для кратковременной работы Fр = 200…300 Н.

| ||

| а | б | в |

| Рис. 3.14. Расчетная длина рукоятки |

3.8.3 Проектирование рукоятки

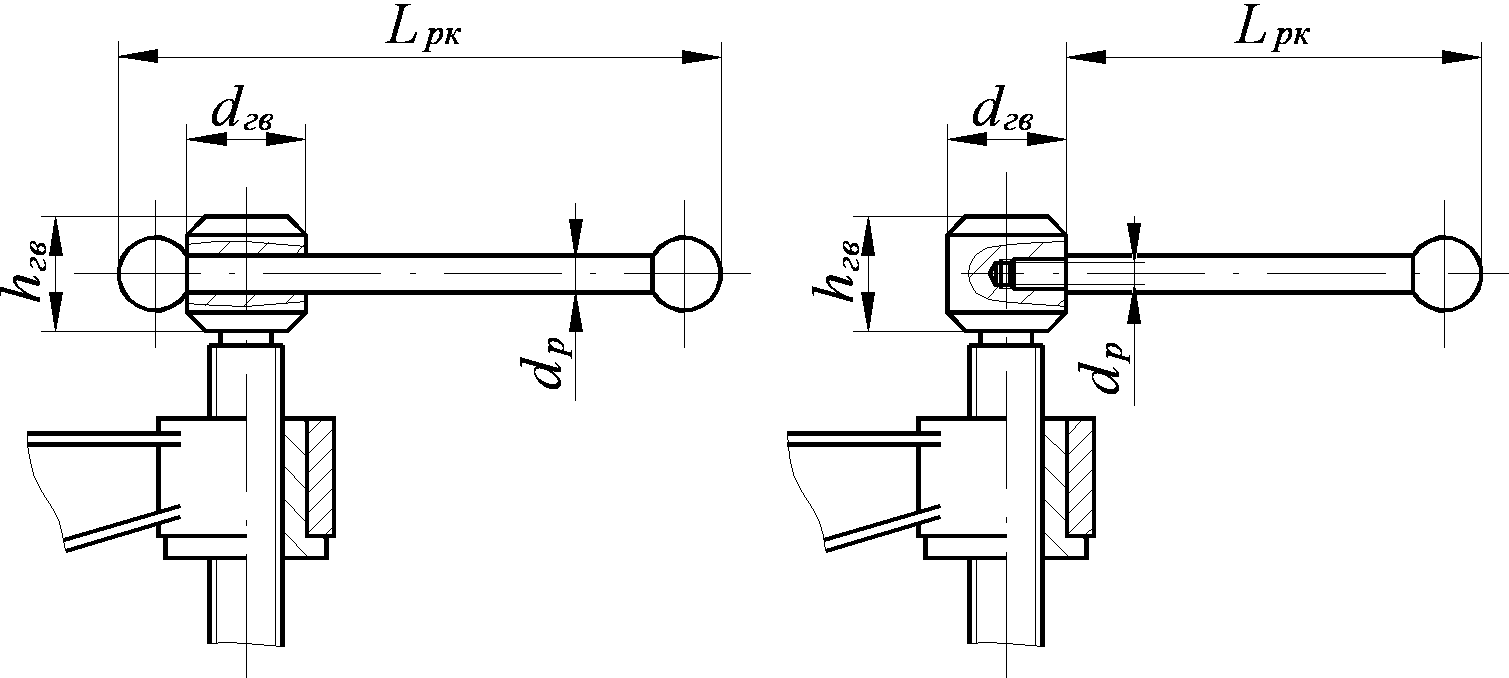

Диаметр рукоятки круглого сечения находится из условия ее прочности на изгиб:

.

.

Если рукоятка ввинчивается в головку (рис. 3.15а), то расчет ведется по внутреннему диаметру резьбы ввинчиваемого конца.

Рукоятка изготавливается из недорогих сталей, например Ст3, Ст4, Ст5. Допускаемое напряжение на изгиб для Ст3 можно принять  = 85 МПа.

= 85 МПа.

| |||

| а | б | ||

| Рис. 3.15. Конструктивные размеры рукоятки |

Размеры головки винта можно задать, руководствуясь соотношениями (см. рис. 3.15):

;

;  ,

,

где числовой коэффициент тем больше, чем меньше d. При рекомендуемых соотношениях размеров проверки прочности не требуется, так как все условия прочности заведомо выполняются.

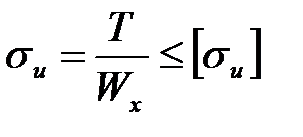

Если применяется рукоятка не круглого сечения, то размеры ее сечения принимаются конструктивно и проводится проверка прочности на изгиб:

,

,

где Wx – осевой момент сопротивления сечения рукоятки.

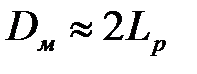

3.8.4 Подбор маховичков

При применении маховичка вместо рукоятки, его диаметр принимают  . Нормализованные маховички (МН 8-64, МН 9-64) можно подобрать по таблицам приложения.

. Нормализованные маховички (МН 8-64, МН 9-64) можно подобрать по таблицам приложения.

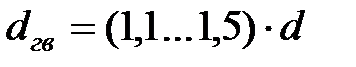

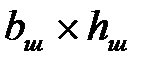

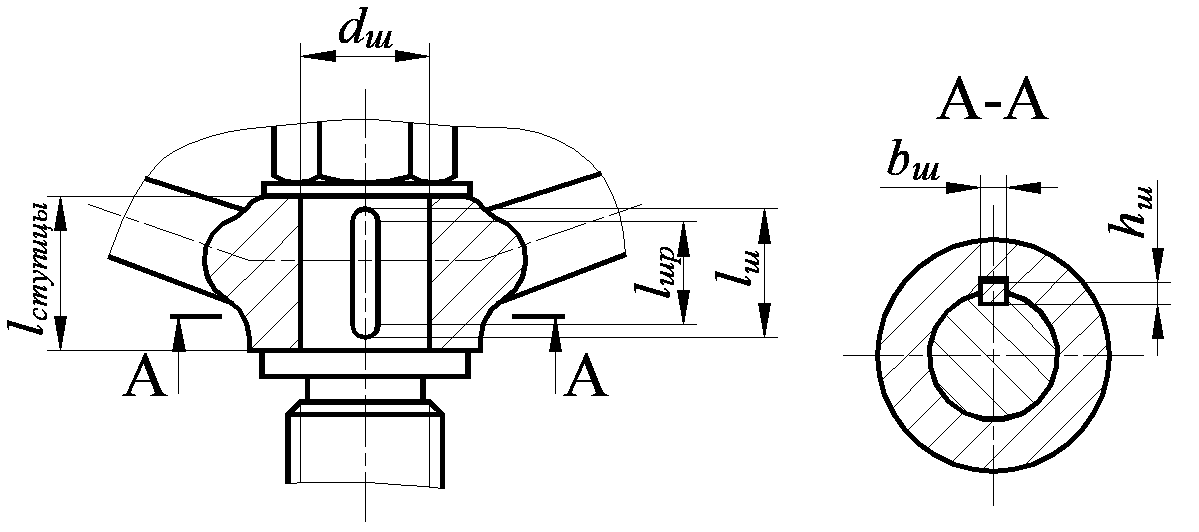

Призматические шпонки (ГОСТ 23360-78) для посадки маховичков на винт подбираются по посадочному месту. Размеры сечения шпонки  выбираются по посадочному диаметру ступицы маховичка, а длину

выбираются по посадочному диаметру ступицы маховичка, а длину  берут на 2-5 мм меньше, чем длина ступицы

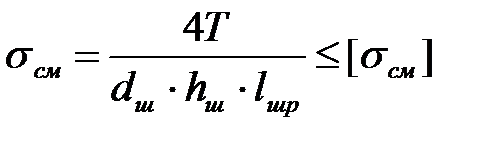

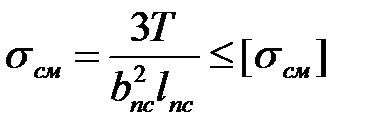

берут на 2-5 мм меньше, чем длина ступицы  (рис. 3.16). После этого шпоночное соединение проверяется на смятие:

(рис. 3.16). После этого шпоночное соединение проверяется на смятие:

,

,

где  – посадочный диаметр маховичка;

– посадочный диаметр маховичка;

,

,  ,

,  – высота, ширина и длина шпонки;

– высота, ширина и длина шпонки;

– рабочая длина шпонки (длина прямого участка). Для шпонки со скругленными концами:

– рабочая длина шпонки (длина прямого участка). Для шпонки со скругленными концами:  .

.

|

| Рис. 3.16. Шпоночное соединение |

В винтовых механизмах шпонку обычно устанавливают на винте по переходной посадке N9/h9. Допускаемые напряжения смятия в этом случае:  80…150 МПа. Меньшие значения в указанном диапазоне – для чугунных и алюминиевых ступиц и при динамических нагрузках, большие – для стальных ступиц и при отсутствии динамических нагрузок.

80…150 МПа. Меньшие значения в указанном диапазоне – для чугунных и алюминиевых ступиц и при динамических нагрузках, большие – для стальных ступиц и при отсутствии динамических нагрузок.

3.8.5 Применение профильных соединений

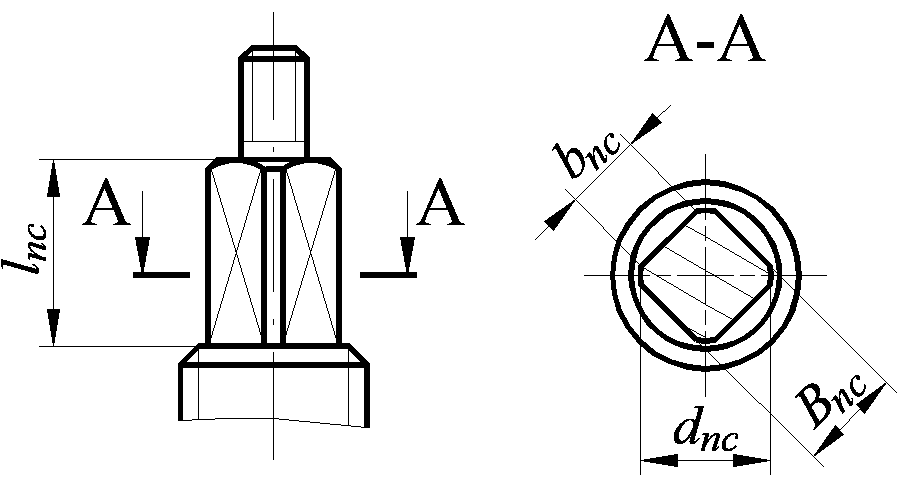

При использовании в винтовом механизме съемных рукояток (рис. 3.11г) или нестандартных маховичков, их можно устанавливать на винт с помощью профильного соединения. В технике чаще всего применяют квадратный профиль со скругленными краями (рис. 3.17).

|

| Рис. 3.17. Профильное соединение |

Размеры профильного соединения задаются конструктивно. Посадочный диаметр  рекомендуется принять несколько меньше внутреннего диаметра резьбы

рекомендуется принять несколько меньше внутреннего диаметра резьбы  для обеспечения свободного прохода гайки при сборке механизма:

для обеспечения свободного прохода гайки при сборке механизма:  .

.

Длину соединения принимают  .

.

Ширину квадрата  желательно принимать из ряда размеров зева гаечных ключей.

желательно принимать из ряда размеров зева гаечных ключей.

Ширина грани  определяется с помощью прорисовки.

определяется с помощью прорисовки.

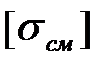

После этого проверяется прочность профильного соединения на смятие:

.

.

Допускаемые напряжения смятия  определяются прочностью более слабого материала соединения. Для стальных рукояток и маховичков [σсм] = 100…140 МПа, из чугуна или алюминиевых сплавов – [σсм] = 80…100 МПа, из пластмасс – [σсм] = 15…25 МПа. Меньшие значения в указанном диапазоне – при реверсивной и динамической нагрузке.

определяются прочностью более слабого материала соединения. Для стальных рукояток и маховичков [σсм] = 100…140 МПа, из чугуна или алюминиевых сплавов – [σсм] = 80…100 МПа, из пластмасс – [σсм] = 15…25 МПа. Меньшие значения в указанном диапазоне – при реверсивной и динамической нагрузке.

Дата добавления: 2016-05-25; просмотров: 905;