Минимально допустимое число слоев шва, которое должно быть сварено на одном стыке без длительного перерыва

| Электроды | Толщина стенки трубы, мм | ||

| 5¸8 | 9¸15 | свыше 15 | |

| С целлюлозным покрытием | Стык должен быть заверен полностью | ||

| С основным покрытием |

Сварочные электроды, рекомендуемые для сварки труб из различных марок сталей, работающих в различных условиях, названы в предыдущих разделах. Там же приведены и ориентировочные режимы выполнения разных слоев шва электродами различных типов. В зависимости от типа рекомендуемых электродов существует три типа наиболее распространенных схемы сварки: сварка стыка электродами с фтористо-кальциевым покрытием; сварка стыка электродами газозащитного типа; сварки корня шва и горячего прохода электродами газозащитного типа, а заполняющих и облицовочного слоев – электродами с фтористо-кальциевым покрытием.

При сварке всего стыка электродами с фтористо-кальциевым покрытием рекомендуется для корневого слоя применять электроды диаметром 3,00 и 3,25 мм. При сварке труб малого диаметра (до 300 мм), а также, когда при сварке особо ответственных трубопроводов невозможна внутренняя подварка корня шва, применяют электроды диаметром 2,5 мм; для заполняющих слоев – 4 мм и для облицовочного шва – 5 мм. Сварку этими электродами выполняют снизу-вверх с поперечными колебаниями, амплитуда которых зависит от величены разделки стыка. Каждый сварщик выполняет определенный участок шва, положение которого зависит от числа сварщиков, работающих одновременно на одном стыке. На трубах большого диаметра их число может достигать четырех. Как привило, двое из работающих сварщиков выполняют свою сварку снизу, от надира и идут в верх по периметру в направлении (по циферблату часов) 6-3-12 и 6-9-12. При этом в потолочной части стыка замок следует смещать на 50¸60 мм от нижней точки окружности трубы. В двух смежных слоях замки должны отстоять один от другого не менее 50¸100 мм. Чтобы один сварщик не мешал другому, первый непрерывно работает на своей половине периметра, от 6 до 12; второй начинает сварку в точке 9 и, выполнив шов до положения 12, возвращается к точке 6 и доваривает оставшуюся четверть периметра до положения 9.

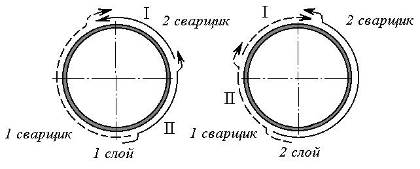

Схема последовательности наложения слоев при сварке снизу-вверх электродами с фтористо-кальциевым покрытием изображена на рис.11.16. На рисунке приведена схема выполнения сварки лишь двух слоев; все последующие нечетные слои выполняют по схеме первого слоя, все четные слои – по схеме второго слоя.

Рис.11.16. Схема последовательности выполнения слоев

при сварке снизу-вверх двумя сварщиками (римские цифры

означают последовательность выполнения сварки)

В зависимости от пространственного положения сварки рекомендуется значение тока, приведенные в табл. 11.11.

Таблица11.11

Сварочный ток (в А) в зависимости от пространственного положения при сварке электродами фтористо-кальциевого типа «на подъем»

| Диаметр электрода, мм | Пространственное положение сварки | ||

| Нижнее | Вертикальное | Полупотолочное и потолочное | |

| 3; 3,25 | 100¸130 | 100¸130 | 90¸110 |

| 170¸200 | 160¸180 | 150¸180 | |

| 220¸260 | 180¸200 | Сварку не ведут |

Каждый слой шва перед наложением последующего подручный сварщика тщательно очищает от шлака и брызг абразивным кругом, пневмомолотком или металлическими щетками. Наиболее характерные дефекты при сварке заполняющих и облицовочного слоев шва электродами с фтористо-кальциевым покрытием, причины их образования и способы предупреждения приведены в таблице 11.12.

Таблица 11.12

Дата добавления: 2016-05-25; просмотров: 919;