Конструкции мембранных аппаратов.

Аппараты с пористыми мембранами классифицируются по типу мембранных элементов, которые могут быть плоскими, трубчатыми, спиральными и волокнистыми.

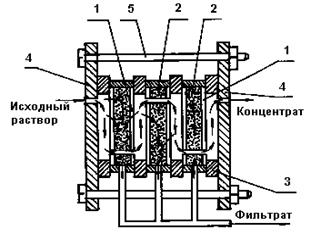

Конструкцию аппаратов с плоскими мембранными элементами рассмотрим на примере аппарата типа «фильтрпресс» (рис. 8.3).Разделяющей элемент состоит из двух мембран 1, уложенных по обе стороны дренажной пластины 2, которая изготовлена из крупнопористого материала. Между разделяющими элементами расположены полые пластины (рамы) 3. Как показано на рис. М.3, полые элементы чередуются с разделяющими и такая сборка зажимается с двух сторон торцевыми пластинами 4 при помощи стягивающих болтов 5. Разделяемый раствор последовательно проходит через все разделительные элементы, концентрируется и удаляется из аппарата. Прошедший же через мембрану фильтрат стекает по дренажным пластинам вниз и выводится из аппарата.Аппараты типа "фильтрпресс" отличается простотой изготовления и сборки, замены мембран. Основным недостатком этих аппаратов является малая удельная поверхность мембран: 60 - 300 м2/м3(поверхность мембран на единицу рабочего объема аппарата).

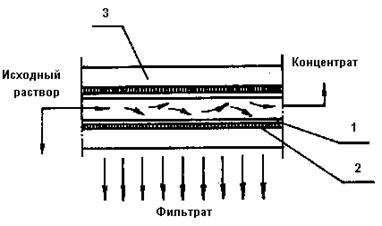

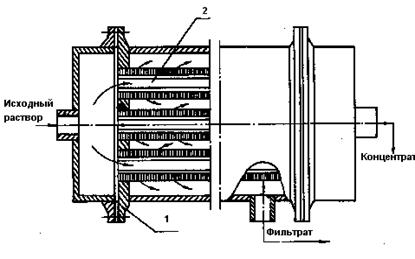

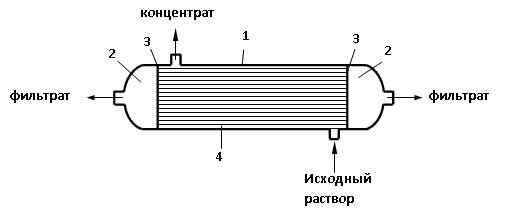

Аппараты с трубчатыми мембранными элементами применяют для обратного осмоса, но особенно широко их применяют для ультрафильтрации. Трубчатый мембранный элемент показан на рис. 8.4, где обозначено: 1 - мембрана, 2 - подложка, 3 - пористая труба. Схема движения потоков - исходного раствора, концентрата и фильтрата также указана на рисунке. Аппарат с трубчатыми элементами показан на рис. 8.5, где в трубных плитах 1 герметично закреплены разделительные трубчатые элементы 2. Потоки исходного раствора, концентрата и фильтрата указаны на рисунке.

По виду такой аппарат сходен с кожухотрубчатым теплообменным аппаратом. Положительные качества аппаратов с трубчатыми разделительными элементами заключаются в следующем: малая материалоемкость; хорошие гидродинамические условия работы мембраны, так как обеспечивается равномерность потока раствора во всех точках поверхности; относительно небольшое гидравлическое сопротивление разделительных элементов. Недостатком является малая удельная поверхность мембран: 60-200 м2/м3.

Рис. 8.4. Мембранный аппарат типа «Фильтрпресс»:

1 – мембраны, 2 – дренажные пластины, 3 – рамы,

4 – торцевые пластины, 5 – стягивающие болты.

Рис. 8.5. Трубчатый элемент для мембранного разделения:

1 – мембрана, 2 – подложка, 3 – пористая труба.

Рис. 8.6. Мембранный аппарат с трубчатыми элементами.

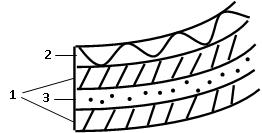

Аппараты со спиральными мембранными элементами (рулонные)изготавливаются из четырехслойной пластины, свернутой в спираль и конструктивно схожи со спиральными теплообменниками. Схематично спиральный мембранный элемент изображен на рис. 8.6. Он состоит из сетки-сепаратора 2 , по которой подается исходный раствор и выходит концентрат, двух мембран 1 и расположенного между ними дренажного слоя. Раствор, проходя по сетке-сепаратору, концентрируется за счет удаления части растворителя через мембраны в дренажный слой, из которого отводится фильтрат. Аппараты со спиральными мембранными элементами обладают большей удельной поверхностью (300-800 м2/м3) и малой металлоемкостью, но более сложны в изготовлении и монтаже, а также имеют значительное гидравлическое сопротивление как сетки-сепаратора, так и дренажного слоя.

Рис. 8.7. Схематическое изображение спирального мембранного элемента:

1 – мембраны, 2 – сетка- сепаратор, 3 – дренажный слой.

Аппараты с волокнистыми мембранными элементами представляют собой пучки мембран, изготовленных в виде полых волокон, концы которых с помощью эпоксидной смолы закреплены в трубных решетках 3 (рис. 8.7.). Такие аппараты применяются для баромембранных процессов. Волокна имеют наружный диаметр 45-1000 мкм и толщину стенки 10-200 мкм. Подача исходного раствора возможна как внутрь волокон (рис. М.7.), так и снаружи. Достоинствами таких аппаратов является высокая удельная поверхность мембран (20000-30000 м2/м3), а недостатком – необходимость предварительной очистки растворов от механических примесей.

Рис. 8.8. Схема мембранного аппарата с полыми волокнами:

1 –корпус, 2 – крышки, 3- трубные решетки, 4 – волокна.

Конструкции аппаратов с жидкими мембранами зависят от способа создания мембраны. Так, слой жидкой мембраны может располагаться между двумя плоскими параллельными полимерными пористыми перегородками, пропускающими исходный раствор, но удерживающими гель, из которого состоит мембрана. В этом случае конструкция аппарата будет идентична аппаратам с плоскими пористыми мембранами, например, «фильтрпресс» рис. 8.3.

Мембрана может образовывать жидкую пленку на поверхности разделяемой жидкости (испарение через мембрану), но удельная поверхность мембраны в этом случае невелика. Гораздо большую удельную поверхность можно обеспечить, если «мембранная жидкость» будет обволакивать капли разделяемой жидкости, распределенные в сплошной фазе (эмульсия). В этом случае для проведения процессов мембранного разделения пригодны экстракторы, например, полый распыливающий, роторно-дисковый и другие.

ОГЛАВЛЕНИЕ

| 1. МАССООБМЕН . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 1.1. Фазовые равновесия . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 1.2. Материальный баланс . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 1.3. Уравнения рабочих и равновесных линии. . . . . . . . . . . . . . . . . . | |

| 1.4 Различные модификации уравнений массоотдачи и массопередачи . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 1.5. Аналогия тепло- и массообмена . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 1.6. Упрощенный модели массоотдачи . . . . . . . . . . . . . . . . . . . . . . . . | |

| 1.7. Классификация и основы расчета массообменных аппаратов | |

| 2. АБСОРБЦИЯ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 2.1 Равновесия при абсорбции. Закон Генри . . . . . . . . . . . . . . . . . . . | |

| 2.2. Материальный баланс и расход абсорбента . . . . . . . . . . . . . . . . | |

| 2.3. Тепловой баланс абсорбции . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 2.4. Кинетика абсорбции . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 2.5. Конструкции абсорберов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 3. ПЕРЕГОНКА ЖИДКОСТЕЙ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 3.1. Равновесие в системах жидкость - пар . . . . . . . . . . . . . . . . . . . . . | |

| 3.2. Простая перегонка (дистилляция) . . . . . . . . . . . . . . . . . . . . . . . . | |

| 3.3. Ректификация . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 3.4. Периодические ректификации . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 3.5.Ректификация многокомпонентной смеси . . . . . . . . . . . . . . .. . . . | |

| 3.6. Экстрактивная и азеотропная ректификация . . . . . . . . . . . . . . . . | |

| 3.7. Ректификационные установки . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 4. ЭКСТРАКЦИЯ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . | |

| 4.1. Жидкостная экстракция . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 4.1.1. Равновесие в системе жидкость - жидкость . . . . . . . . . . . . . . . | |

| 4.1.2. Материальный баланс процесса жидкостной экстракции. . . . | |

| 4.1.3. Кинетика жидкостной экстракции . . . . . . . . . . . . . . . . . . . . . . . | |

| 4.1.4.Основные способы проведения жидкостной экстракции . . . . . | |

| 4.1.5 Классификация и конструкции экстракторов. . . . . . . . . . . . . . . | |

| 4.2 Экстрагирование в системе твердое тело-жидкость (выщелачивание) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |

| 4.2.1. Эктсрагирование растворенного вещества | |

| 4.2.2. Экстрагирование твердого вещества | |

| 4.2.3. Способы и схемы экстрагирования | |

| 5. Сушка | |

| 5.1. Параметры влажного воздуха | |

| 5.2. Диаграмма состояния влажного воздуха | |

| 5.3. Равновесие при сушке | |

| 5.4. Формы связи влаги с материалом | |

| 5.5. Материальный баланс конвективной сушки | |

| 5.6. Тепловой баланс конвективной сушки | |

| 5.7. Кинетика процесса конвективной сушки | |

| 5.8. Устройство и принцип действия сушилок | |

| 6. Адсорбция | |

| 6.1. Адсорбенты | |

| 6.2. Равновесие при адсорбции | |

| 6.3. Материальный баланс адсорбции | |

| 6.4. Кинетика периодической адсорбции | |

| 6.5. Непрерывная адсорбция | |

| 6.6. Десорбция | |

| 6.7. Устройство и принципы действия адсорбционных аппаратов | |

| 7. Кристаллизация | |

| 7.1. Равновесие при кристаллизации | |

| 7.2. Кинематика процесса кристаллизации | |

| 7.3. Материальный и тепловой балансы кристаллизации | |

| 7.4. Конструкции кристаллизаторов | |

| 8. Мембранные процессы | |

| 8.1. Классификация методов мембранного разделения. Типы мембран | |

| 8.2. Механизм и кинетика мембранных процессов | |

| 8.3. Конструкции мембранных аппаратов |

Дата добавления: 2016-05-25; просмотров: 1564;