5 страница

- регулировку значения давления производите в соответствии с рисунками 10а – 10г следующим образом:

- отверните пробку 3. снимите прокладку 4;

- в канале корпуса масляного фильтра 2 отверткой 6 поверните регулировочную проку 5 на один оборот в сторону увеличения или уменьшения значения давления (в зависимости от фактического давления);

- установите прокладку 4 и заверните пробку 3;

- при необходимости повторите указанные действия по регулировке.

ЗАПРЕЩАЕТСЯ производить регулировку при работающем дизеле.

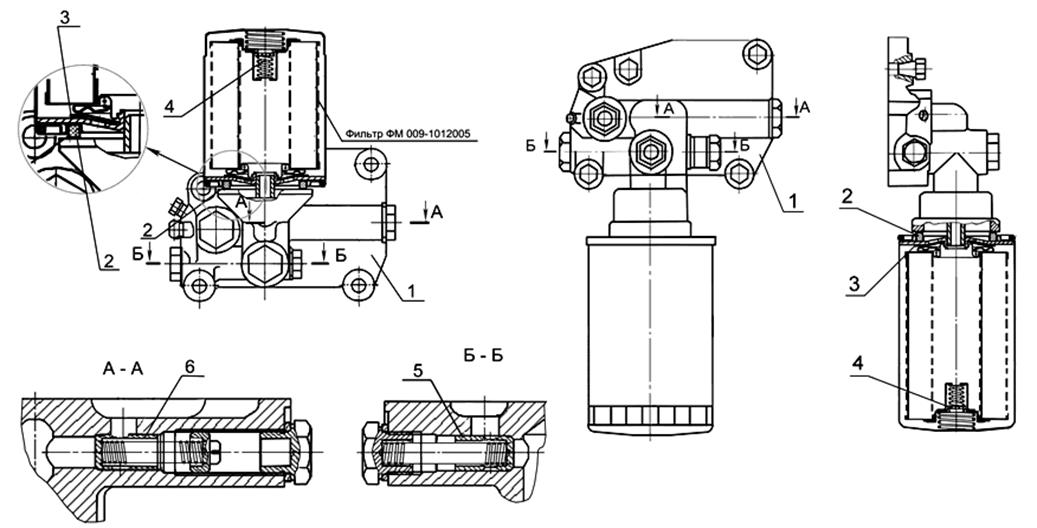

1 – фильтр масляный; 2 – корпус масляного фильтра; 3 – пробка редукционного клапана; 4 – прокладка пробки; 5 – пробка регулировочная; 6 – отвертка; 7 - мидкостно-масляный теплообменник;

Рисунок 10а – Регулировка давления масла.

1 – фильтр масляный; 2 – корпус масляного фильтра; 3 – пробка клапана; 4 – прокладка пробки; 5 – пробка регулировочная; 6 – отвертка,

Рисунок 10б – Регулировка давления масла.

1 – фильтр масляный; 2 – корпус масляного фильтра; 3 – пробка клапана; 4 – прокладка пробки; 5 – пробка регулировочная; 6 – отвертка;

Рисунок 10в – Регулировка давления масла.

1 – фильтр масляный центробежный; 2 – корпус фильтра; 3 – пробка клапана; 4 – прокладка пробки; 5 – пробка регулировочная; 6 – отвертка;

Рисунок 10г – Регулировка давления масла.

3.2.3 Проверка уровня масла в картере дизеля

Проверку осуществляйте ежесменно перед пуском дизеля с помощью масломера, расположенного на блоке цилиндров дизеля. Уровень масла должен быть между нижней и верхней метками масломера в соответствии с рисунком 11.

Рисунок 11- Проверка уровня масла в картере дизеля.

Проверку необходимо делать не ранее, чем через 3-5мин после остановки дизеля, когда масло полностью стечет в картер.

Запрещается работа дизеля с уровнем масла в картере ниже нижней и выше верхней меток на масломере.

3.2.4 Замена масла в картере дизеля

Замену масла в картере дизелей проводите через каждые 10 тыс. км пробега, а в случаях применения дублирующих масел или топлива с повышенным содержанием серы - через каждые 5 тыс. км пробега. Отработанное масло сливайте только из прогретого дизеля. Для слива масла отверните пробку масляного картера. После того, как все масло вытечет из картера, заверните пробку на место. Масло в дизель заливайте через маслозаливной патрубок до уровня верхней метки на масломере.

Заливайте в масляный картер только рекомендованное настоящим руководством масло, соответствующее периоду эксплуатации.

3.2.5 Замена масляного фильтра

Замену масляного фильтра производите каждые 10 тыс. км пробега в соответствии с рисунками 12 и 13 одновременно с заменой масла в картере дизеля в следующей последовательности:

- отверните фильтр ФМ 009-1012005 со штуцера, используя специальный ключ или другие подручные средства;

- наверните на штуцер новый фильтр ФМ 009-1012005.

При установке фильтра на штуцер смажьте прокладку 4 моторным маслом. После касания прокладкой опорной поверхности корпуса фильтра 1 доверните фильтр еще на 3/4 оборота. Установку фильтра на корпус производите только усилием рук.

Масляные фильтры ФМ 009-1012005 заказывайте по адресу: 303858, Россия, Орловская обл., г. Ливны, ул. Индустриальная, 2а, ОАО «Автоагрегат».

Вместо фильтра ФМ 009-1012005 допускается установка фильтр-патронов неразборного типа: мод. Х149 фирмы «АС Lelko» (Франция), мод. L37198 фирмы «Purolator» (Италия) и других фирм, имеющих в конструкции противодренажный и перепускной клапаны с основными габаритными размерами:

-диаметр - 95…105 мм;

-высота - 140…160 мм;

-резьба - ¾"-16UNF.

1-корпус фильтра; 2 – жидкостно-масляный теплообменник (ЖМТ); 3 – штуцер; 4 – прокладка фильтра; 5 – прокладка ЖМТ; 6 – клапан противодренажный; 7 – клапан перепускной; 8 – клапан предохранительный; 9 – пробка для слива охлаждающей жидкости; 10 – кольцо уплотнительное; 11 – предохранительный клапан ЖМТ.

Рисунок 12 – Масляный фильтр с ЖМТ

1 – корпус фильтра; 2 – прокладка; 3 – клапан противодренажный; 4 – клапан перепускной; 5 – клапан редукционный; 6 - клапан предохранительный.

Рисунок 13 – Варианты установки масляного фильтра без ЖМТ на дизелях Д-245Е2

3.2.6 Очистка ротора центробежного масляного фильтра

Очистку ротора центробежного масляного фильтра производите через каждые 10 тыс. км пробега одновременно с заменой масла в картере дизеля.

Отверните в соответствии с рисунком 14 гайку 1 крепления колпака 2 центробежного масляного фильтра и снимите его. Проверьте наличие балансировочной риски на стакане и корпусе ротора (при отсутствии – нанесите риску). Застопорите ротор от проворачивания, для чего вставьте между корпусом фильтра и днищем ротора отвертку или стержень и, вращая ключом гайку 4 крепления стакана ротора, стяните стакан ротора 3.

Проверьте состояние фильтрующей сетки 5 ротора, при необходимости очистите и промойте ее.

С помощью деревянного или пластмассового скребка удалите слой отложений с внутренних стенок стакана ротора.

Перед сборкой стакана с корпусом ротора резиновое уплотнительное кольцо смажьте моторным маслом. Совместите балансировочные риски на стакане и корпусе ротора. Гайку крепления стакана заворачивайте с небольшим усилием до полной посадки стакана на ротор.

После сборки ротор должен легко вращаться без заеданий от толчка рукой.

Установите на место колпак центробежного масляного фильтра и заверните гайку колпака моментом 35...50 Н·м.

1–гайка; 2-колпак; 3-стакан; 4-гайка специальная; 5-сетка фильтрующая

Рисунок 14– Очистка ротора центробежного масляного фильтра.

двигателя.

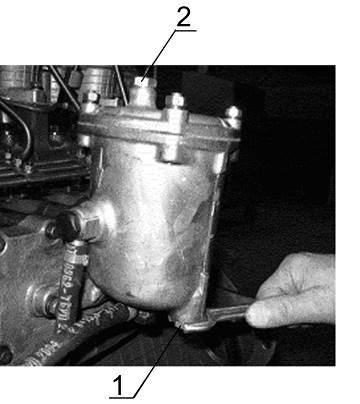

3.2.7 Слив отстоя из фильтра грубой очистки топлива

Слив отстоя производите через каждые 5 тыс. км пробета.

Отверните пробку слива отстоя, расположенную в нижней части стакана фильтра в соответствии с рисунком 15, и слейте отстой до появления чистого топлива. Заверните пробку.

Слив отстоя производите в емкость.

Рисунок 15– Слив отстоя из фильтра грубой очистки топлива.

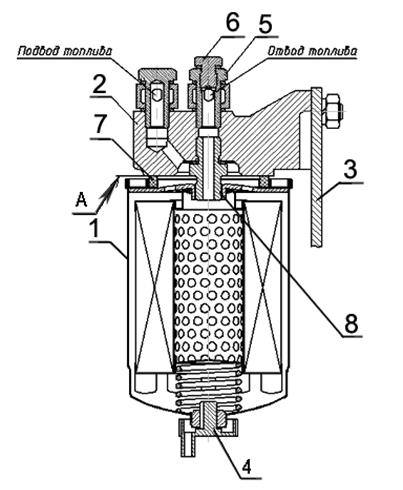

3.2.8 Промывка фильтра грубой очистки топлива

Промывку производите через каждые 40 тыс. км пробега в следующей последовательности:

- закройте кран топливного бака;

- отверните гайки болтов крепления стакана;

- снимите в соответствии с рисунком 16 стакан 3;

- выверните ключом отражатель с сеткой 2;

- снимите рассеиватель;

- промойте отражатель с сеткой, рассеиватель и стакан фильтра в дизельном топливе и установите их на место.

1 - корпус фильтра; 2 - отражатель с сеткой; 3 - стакан

Рисунок 16 - Промывка фильтра грубой очистки топлива

После сборки фильтра заполните систему топливом в соответствии с п.3.2.12.

3.2.9 Слив отстоя из фильтра тонкой очистки топлива

Слив отстоя производите через каждые 20 тыс. км пробега.

3.2.9.1 Фильтр тонкой очистки топлива разборный

Отверните пробку 1 в нижней части фильтра тонкой очистки топлива в соответствии с рисунком 17 и слейте отстой до появления чистого топлива. Заверните пробку.

Слив отстоя производите в емкость.

Рисунок 17– Слив отстоя из фильтра тонкой очистки топлива.

3.2.9.2 Фильтр тонкой очистки топлива неразборный

Отверните пробку 4 в нижней части фильтра тонкой очистки топлива на 2…3 оборота в соответствии с рисунком 18 и слейте отстой до появления чистого топлива. Заверните пробку.

Слив отстоя производите в емкость.

3.2.10 Замена фильтра тонкой очистки топлива

Срок службы фильтра тонкой очистки топлива зависит от чистоты применяемого топлива.

Замену фильтра производите через каждые 40 тыс. км пробега в соответствии с рисунком 18, для чего:

- слейте топливо из фильтра, отвернув пробку 4 в нижней части корпуса;

- отверните фильтр 1 со штуцера 8 в корпусе 2 и установите вместо него новый фильтр ФТ024-1117010, поставляемый в сборе с прокладкой 7, которую предварительно смажьте моторным маслом;

- после касания прокладки 7 установочной площадки А на корпусе 2 доверните фильтр еще на ¾ оборота. При этом, доворачивание фильтра производите только усилием рук;

- откройте краник топливного бака и заполните систему топливом в соответствии с п. 3.2.12.

1 – фильтр ФТ024-1117010; 2 – корпус; 3 – кронштейн; 4 - пробка (для слива отстоя); 5-штуцер отводящий; 6 – пробка (для выпуска воздуха); 7 – прокладка; 8 – штуцер.

Рисунок 18- Замена фильтра тонкой очистки топлива.

3.2.11 Замена фильтрующего элемента фильтра тонкой очистки топлива

Срок службы фильтрующего элемента зависит от чистоты применяемого топлива.

Замену фильтрующего элемента в соответствии с рисунком 19 производите через каждые 40 тыс. км пробега, для чего:

- закройте краник топливного бака;

- слейте топливо из фильтра, отвернув пробку 4 в нижней части корпуса, отверните гайки крепления крышки и снимите крышку 1;

- выньте из корпуса фильтрующий элемент 2;

- промойте дизельным топливом внутреннюю полость корпуса фильтра 3;

- соберите фильтр с новым фильтрующим элементом;

- откройте краник топливного бака и заполните систему топливом в соответствии с п. 3.2.12.

.

1 - крышка фильтра; 2 - элемент фильтрующий; 3 - корпус фильтра; 4 - пробка.

Рисунок 19 - Замена фильтрующего элемента фильтра тонкой очистки топлива.

3.2.12 Заполнение топливной системы

Для заполнения топливной системы необходимо удалить из нее воздух (прокачать систему) для чего:

а) топливная система с неразборным фильтром тонкой очистки 3(Рисунок 20)

Отверните пробку 4, расположенную на болте крепления отводящего штуцера, на 2..3 оборота. Прокачайте систему с помощью подкачивающего насоса 2, заворачивая пробку при появлении топлива без пузырьков воздуха.

Отверните пробку 1 на корпусе топливного насоса. Прокачайте систему с помощью подкачивающего насоса до появления топлива без пузырьков воздуха, заворачивая при этом пробку 1.

б) топливная система со сменным фильтрующим элементом фильтра тонкой очистки 5 (Рисунок 20)

Отверните пробку 6 на крышке фильтра 5. Прокачайте систему с помощью подкачивающего насоса 2, заворачивая пробку при появлении топлива без пузырьков воздуха.

Отверните пробку 1 на корпусе топливного насоса (расположение пробки для спуска воздуха на топливных насосах смотри на рисунках 5, 6). Прокачайте систему с помощью подкачивающего насоса до появления топлива без пузырьков воздуха, заворачивая при этом пробку 1.

1- пробка (для выпуска воздуха); 2 - насос подкачивающий; 3 – фильтр топливный неразборный; 4 – пробка; 5 – фильтр топливный разборный; 6 – пробка.

Рисунок 20 - Удаление воздуха из топливной системы.

3.2.13 Обслуживание воздухоочистителя

Обслуживание воздухоочистителя с бумажными фильтрующими элементами из специального высокопористого картона проводите через каждые 80 тыс. км пробега или, при необходимости, по показаниям сигнализатора засоренности. Обслуживание воздухоочистителя заключается в продувке основного фильтрующего элемента, который задерживает пыль, поступающую в воздухоочиститель. Загрязнение контрольного фильтрующего элемента указывает на повреждение основного фильтрующего элемента (прорыв бумажной шторы, отклеивание донышек). В этом случае необходимо продуть контрольный фильтрующий элемент, а основной - заменить.

Обслуживание воздухоочистителя в соответствии с рисунком 21 выполняйте в следующей последовательности:

- снимите поддон 6;

- снимите основной фильтрующий элемент 1.

Вынимать из корпуса контрольный фильтрующий элемент 2 не рекомендуется.

Обдуйте основной фильтрующий элемент сжатым воздухом сначала изнутри, а затем снаружи до полного удаления пыли. Во избежание прорыва бумажной шторы давление воздуха должно быть не более 0,2-0,3МПа.

1 – элемент фильтрующий основной; 2 – элемент фильтрующий контрольный; 3 – прокладка;

4 – гайка-барашек; 5 – кольцо; 6 – поддон; 7 – корпус.

Рисунок 21 - Воздухоочиститель

Струю воздуха следует направлять под углом к поверхности фильтрующего элемента. Во время обслуживания необходимо оберегать фильтрующий элемент от механических повреждений и замасливания.

Запрещается продувать фильтрующий элемент выпускными газами или промывать в дизельном топливе.

Очистите подводящую трубу, внутренние поверхности корпуса и поддона воздухоочистителя от пыли и грязи.

Перед сборкой воздухоочистителя проверьте состояние уплотнительных колец. При сборке убедитесь в правильности установки фильтрующих элементов в корпусе и надежно затяните гайку- барашек от руки.

3.2.13 Проверка герметичности соединений воздухоочистителя

и впускного тракта

Проверку герметичности соединений воздухоочистителя и впускного тракта производите через каждые 20 тыс. км пробега.

Для проверки герметичности используйте устройство КИ-4870 ГОСНИТИ.

При отсутствии устройства герметичность соединений проверьте визуально.

3.2.14 Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

- снимите колпак и крышку головки цилиндров;

- снимите ось коромысел с коромыслами и стойками;

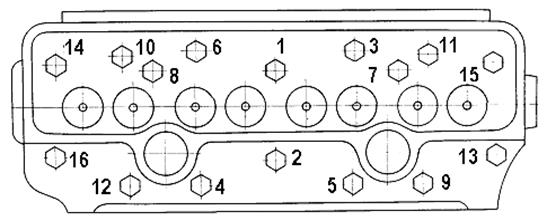

- динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 22, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Н.м.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 22 - Схема последовательности затяжки болтов крепления головки

цилиндров

3.2.15 Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле ( температура воды и масла не более 60 ºС) должен быть:

1) впускные клапаны - 0,25  мм;

мм;

2) выпускные клапаны - 0,45  мм.

мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны - 0,25  мм;

мм;

выпускные клапаны - 0,45

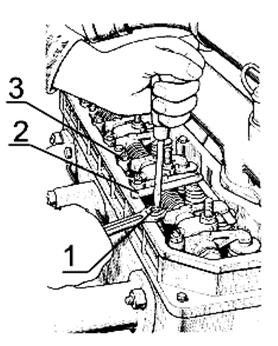

Регулировку производите в следующей последовательности:

- снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

- проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 23 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана. После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

1 – винт регулировочный; 2 – щуп; 3 – контргайка.

Рисунок 23 - Регулировка зазора в клапанах.

3.2.16 Обслуживание топливного насоса высокого давления

В процессе эксплуатации топливного насоса высокого давления при износе основных деталей нарушаются регулировочные параметры ТНВД.

Смазка ТНВД централизованная от системы смазки дизеля через специальный маслопровод.

Если ТНВД останется без смазки, то он выйдет из строя!

Необходимый уровень масла в картере насоса устанавливается автоматически.

Для снижения износов прецизионных деталей не допускается работа ТНВД без фильтрующего элемента или с засоренным фильтром тонкой очистки топлива. Также не допускается работа с топливом, имеющим повышенное содержание воды.

При необходимости, а также через каждые 120 тыс. км пробега необходимо снять ТНВД с дизеля и проверить топливный насос на стенде на соответствие регулировочным параметрам, приведенным в приложении Д, а также установочный угол опережения впрыска топлива на дизеле. При необходимости, произведите соответствующие регулировки.

Проверка и при необходимости регулировка топливного насоса должна выполняться квалифицированным специалистом в условиях мастерской на специальном регулировочном стенде, оборудованном приборами по ГОСТ 10578-96, в соответствии с требованиями завода-изготовителя топливного насоса.

Регулировочные параметры топливных насосов при проверке на стенде указаны в Приложении Д.

3.2.16.1 Пломбировка топливного насоса высокого давления

Топливные насосы после регулировки должны быть опломбированы возможность изменения регулировок способом, исключающим без снятия пломб.

3.2.17 Проверка и регулировка установочного угла опережения впрыска

топлива на дизеле

При затрудненном пуске дизеля, дымном выпуске, а также при замене, установке топливного насоса после проверки на стенде через каждые 120 тыс. км пробега или ремонте дизеля обязательно проверьте установочный угол опережения впрыска топлива на дизеле.

Значения установочного угла опережения впрыска топлива приведены в таблице 13.

Таблица 13

| Топливный насос высокого давления | Дизель | ||

| Д-245.7Е2 | Д-245.9Е2 | Д-245.30Е2 | |

| Установочный угол опережения впрыска топлива, градусов поворота коленчатого вала | |||

| 773.1111005-20.05 | 2,5±0,5 | ||

| 773.1111005-20.06 | 3,0±0,5 | ||

| 773.1111005-20.07 | 4,0±0,5 |

Проверку установочного угла опережения впрыска топлива с топливными насосами, 773 (ОАО «ЯЗДА») производите в следующей последовательности:

- установите поршень первого цилиндра на такте сжатия за 40-50° до ВМТ;

- установите рычаг управления регулятором в положение, соответствующее максимальной подаче топлива;

- отсоедините трубку высокого давления от штуцера первой секции насоса и вместо неё подсоедините контрольное приспособление, представляющее собой отрезок трубки высокого давления длиной 100...120 мм с нажимной гайкой на одном конце и вторым концом, отогнутым в сторону на 150…170° в соответствии с рисунком 24;

- заполните топливный насос топливом, удалите воздух из системы низкого давления и создайте избыточное давление насосом ручной прокачки до появления сплошной струи топлива из трубки контрольного приспособления;

- медленно вращая коленчатый вал дизеля по часовой стрелке и поддерживая избыточное давление в головке насоса (прокачивающим насосом), следите за истечением топлива из контрольного приспособления. В момент прекращения истечения топлива (допускается каплепадение до 1 капли за 10 секунд) вращение коленчатого вала прекратить;

1-нажимная гайка; 2-трубка высокого давления.

Рисунок 24 - Эскиз контрольного приспособления.

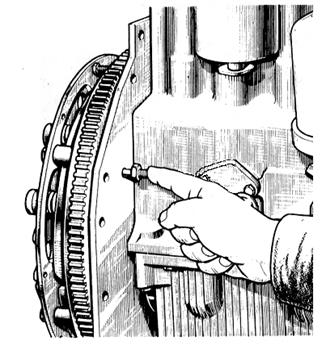

- выверните в соответствии с рисунком 25 фиксатор из резьбового отверстия заднего листа и вставьте его обратной стороной в то же отверстие до упора в маховик, при этом фиксатор должен совпадать с отверстием в маховике (это значит, что поршень первого цилиндра установлен в положение, соответствующее установочному углу опережения впрыска топлива, указанному в таблице 13).

При несовпадении фиксатора с отверстием в маховике произведите регулировку, для чего проделайте следующее:

- снимите в соответствии с рисунком 26 крышку люка;

- совместите фиксатор с отверстием в маховике, поворачивая в ту или другую сторону коленчатый вал;

Рисунок 25 - Установка фиксатора в отверстие заднего листа и маховика.

- отпустите на 1...1,5 оборота гайки крепления шестерни привода топливного насоса;

- при помощи ключа поверните за гайку валик топливного насоса против часовой стрелки до упора шпилек в край паза шестерни привода топливного насоса;

- создайте избыточное давление в головке топливного насоса до появления сплошной струи топлива из трубки контрольного приспособления;

- поворачивая вал насоса по часовой стрелке и поддерживая избыточное давление, следите за истечением топлива из контрольного приспособления;

- в момент прекращения истечения топлива прекратите вращение вала и зафиксируйте его, зажав гайки крепления полумуфты привода к шестерне привода.

Произведите повторную проверку момента начала подачи топлива.

Отсоедините контрольное приспособление и установите на место трубку высокого давления и крышку люка. Заверните в отверстие заднего листа фиксатор.

1 – крышка люка; 2 – гайка; 3 – шпилька; 4 – гайка специальная; 5 – полумуфта привода;

6 – шестерня привода топливного насоса

Рисунок 26 - Привод топливного насоса

3.2.18 Проверка электромагнита останова топливного насоса

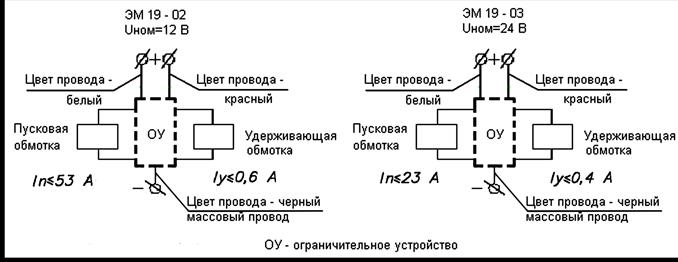

Проверку электромагнита останова (ЭМ) в сборе с топливным насосом на испытательном стенде производите в следующей последовательности:

-установите топливный насос в сборе с ЭМ на испытательный стенд;

-установите управляющий рычаг топливного насоса в положение максимальной подачи и зафиксируйте его;

-подсоедините провода от источника постоянного тока в соответствии с номинальным напряжением ЭМ к пусковой, удерживающей обмоткам и "массе" ЭМ в соответствии с рисунком 27.

-запустите стенд и установите обороты n=800 мин-1

-подайте напряжение на обе обмотки ЭМ, при этом рычаг должен переместиться в положение "Работа" (Рисунок 5а). Подача топлива из секций топливного насоса должна осуществляться;

-через 5…6 секунд работы снять напряжение с пусковой обмотки ЭМ. Подача топлива из секций топливного насоса должна осуществляться;

-снимите напряжение с удерживающей обмотки ЭМ. Подачи топлива из секций насоса не должно быть.

Включение обмоток одновременное, с последующим отключением пусковой обмотки ограничительным устройством, встроенным в электромагнит. Время включения пусковой обмотки не более 2 сек.

Проверку работоспособности электромагнита на дизеле осуществляйте трехкратным включением при номинальном рабочем напряжении. Электромагнит должен обеспечивать надежное срабатывание и удержание рычага топливного насоса в положении "Работа".

Рисунок 27 - Схема электрическая подключения электромагнита останова

3.2.19 Проверка форсунок на давление начала впрыска и

качество распыла топлива

Проверку форсунок производите через каждые 120 тыс. км пробега.

Снимите форсунки с дизеля и проверьте их на стенде.

Форсунка считается исправной, если она распыливает топливо в виде тумана из всех пяти отверстий распылителя, без отдельно вылетающих капель, сплошных струй и сгущений. Начало и конец впрыска должны быть четкими, появление капель на носке распылителя не допускается.

Качество распыла проверяйте при частоте 60-80 впрысков в минуту.

При необходимости отрегулируйте форсунки изменением общей толщины регулировочных шайб 2 (Рисунок 28): увеличение общей толщины регулировочных шайб (увеличение сжатия пружины) повышает давление, уменьшение – понижает. Изменение толщины шайб на 0,1мм приводит к изменению давления начала подъема иглы форсунки на 1,3... 1,5 МПа.

Значения давления начала врыскивания для форсунок: 455.1112010-50 – 24,5  МПа; 172.1112010-11.01 – 25,0...26,2 МПа.

МПа; 172.1112010-11.01 – 25,0...26,2 МПа.

Установите форсунки на дизель. Болты скобы крепления форсунок затягивайте равномерно в 2-3 приема. Окончательный момент затяжки 20...25 Н·м.

1 – корпус форсунки; 2 – шайба регулировочная; 3 – пружина; 4 – штанга форсунки;

5 – проставка; 5 – гайка распылителя; 7 – распылитель; 8 – кольцо уплотнительное.

Рисунок 28 - Форсунка

3.2.20 Обслуживание генератора

В процессе эксплуатации дизеля специального обслуживания генератора не требуется. Посезонная регулировка напряжения генератора в соответствии с рисунком 29 осуществляется винтом посезонной регулировки напряжения "Зима-Лето", расположенным на задней стенке генератора.

Дизели могут комплектоваться генераторами с автоматической посезонной регулировкой напряжения. При этом винт 1 (рисунок 29) отсутствует.

Во время эксплуатации следите за надежностью крепления генератора и проводов, а также за чистотой наружной поверхности и клемм.

Исправность генератора проверяйте по вольтметру или по контрольной лампе и амперметру, установленным на щитке приборов транспортного средства. Если генератор исправный, контрольная лампа загорается при включении выключателя "массы" перед пуском дизеля. После пуска дизеля и при работе его на средней частоте вращения контрольная лампа гаснет, стрелка вольтметра должна находиться в зеленой зоне, а амперметр должен показывать некоторый зарядный ток, величина которого падает по мере восстановления зарядки батареи.

1 – винт посезонной регулировки напряжения

Рисунок 29 - Посезонная регулировка напряжения генератора

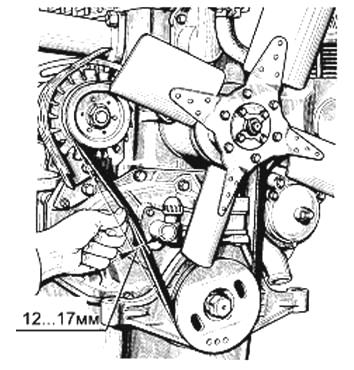

3.2.21 Проверка натяжения ремня вентилятора

Проверку производите через каждые 5 тыс. км пробега.

Натяжение ремня вентилятора считается нормальным, если прогиб его на ветви шкив коленчатого вала - шкив генератора, в соответствии с рисунком 30, находится в пределах мм 12-17 при нажатии на ремень с усилием 40 Н.

Для регулировки натяжения ремня ослабьте крепление генератора. Поворотом корпуса генератора отрегулируйте натяжение ремня. Затяните болт крепления планки и гайки болтов крепления генератора.

. Рисунок 30 - Проверка натяжения ремня вентилятора.

3.2.22 Проверка состояния стартера дизеля

Через каждые 120 тыс. км пробега:

Проверьте затяжку крепежных болтов, при необходимости подтяните их;

Зачистите наконечники проводов к клеммам стартера и аккумуляторной батареи и подтяните их крепления.

Дата добавления: 2016-05-16; просмотров: 4269;