Сведения о материалах, применяемых для постройки малых деревянных судов

Дерево само по себе, время рубки, процесс сушки представляют интерес для фирм торгующих лесом и лесозаготовителей, которые покупают лес на корню, режут на пиломатериалы и хранят. Конструктора и строителя судов интересуют данные по прочности, долговечности, возможности обработки, стоимость древесины и т.п. Помимо учета перечисленных факторов они должны полагаться в своей работе на свою квалификацию и опыт.

Из всего разнообразия пород древесины, распространенных на постсоветском пространстве, для постройки корпусов судов могут использоваться не более десятка – отличающиеся влагостойкостью и прочностью. Для изготовления наружной обшивки пригодны хвойные породы, содержащие в своих волокнах смолу и дуб, в древесине которого имеются дубильные вещества, препятствующие загниванию.

Наибольшее применение в малом судостроении получили сосна, ель, лиственница, кедр, дуб и ясень, а из импортируемых пород – красное дерево различных разновидностей и гондурасский кедр.

Сосна имеет высокую прочность – 100 Н/мм2, легка (объемный вес 0,51-0,55 т/м3), прямослойна, легко обрабатывается. Применяется для всех деталей набора, обшивки и других частей деревянных судов. Предпочтительна мелкослойная сосна желтоватого оттенка.

Ель – менее прочна (80 Н/мм2), легко колется, но обладает хорошей водостойкостью. Считается хорошим материалом для наружной обшивки, шпангоутов, продольного набора. Объемный вес – 0,46 т/м3.

Лиственница обладает твердой прочной древесиной (100 Н/мм2), с прямыми мелкими слоями. Объемный вес – 0,66 т/м3. Применяется для

изготовления килей, штевней и других частей продольного и поперечного набора.

Сибирский кедр – легкая (объемный вес 0,44 т/м3), достаточно прочная (90 н/мм2), плотная порода древесины, хорошо обрабатывается. Применяется для изготовления обшивки и деталей набора.

Дуб – очень прочная (110 Н/мм2) и твердая древесина, не только хорошо сохраняющаяся в воде, но не теряющая в ней упругости. Является незаменимым материалом для изготовления штевней, киля, скуловых стрингеров, наиболее нагруженных шпангоутов, хотя обработка дуба сравнительно трудоемка. Объемный вес – 0,72 т/м3. В отличие от хвойных пород, прочность дуба тем выше, чем шире годичные слои.

Ясень – обладает твердостью и упругостью, хорошо обрабатывается. Объемный вес – 0,66 т/м3. В ясене хорошо держится крепежный материал. Применяется преимущественно для гнутых деталей набора.

Кроме перечисленных пород древесины в ограниченных объемах применяются: пихта – для изготовления деталей набора меньшей крепости и стойкости в переменных условиях влажности; тик – для изготовления обшивки и настила палуб; каштан – для изготовления деталей обшивки, бук – для изготовления мебели и внутренней отделки помещений; береза – для изготовления фанеры или шпона.

Из пород красного дерева в судостроении наиболее часто используют махагони. Эта древесина имеет красивую текстуру коричневато-красного или коричневатого цвета, плотная, твердая и тяжелая (объемный вес 0,54-0,75 т/м3). Отличается малым поглощением влаги, высокой стойкостью против гниения, мало коробится и очень редко трескается. Эта порода широко применяется для наружной обшивки, переборок и отделки внутренних помещений судов высшего класса.

Гондурасский кедр имеет мягкую древесину красноватого цвета с объемным весом 0,5-0,65 т/м3, легко обрабатывается. Применяется для обшивки гоночных лодок и яхт, отделки внутренних помещений судов.

Влажность – содержание влаги в древесине в процентном отношении к ее массе определяет не только основные технологические свойства древесины, но и устойчивость формы готовых конструкций и их прочность.

В высушенной на воздухе древесине содержание влаги составляет около 15%. Это среднее значение колеблется в зависимости от времени года, влажности и температуры воздуха. При постройке судов применяются древесину с содержанием влаги от 12 до 18%. Применение более сухого материала ведет к тому, что при набухании древесины в готовой конструкции ее линейные размеры увеличиваются, появляются большие нагрузки, вследствие которых возможно разрушение несущих связей, крепежа и потеря плотности соединений. С другой стороны обработка заготовок из древесины влажностью выше 20% затруднена, а клеевые соединения получаются непрочными.

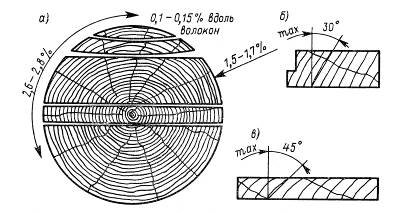

Если деталь делать из сырой древесины, то при сушке размеры ее поперечного сечения сильно изменяются (рис. 3.1,а). В радиальном направлении (от сердцевины ствола наружу) – размер сечения уменьшается на 1,5-1,7%, а в тангенциальном направлении (по касательным линиям к годичным кольцам) – до 2,6-2,8%. Усушка вдоль волокон составляет лишь 0,1-0,15% так, что ее можно не учитывать. В таком же процентном отношении происходит и увеличение размеров заготовок при их разбухании.

В современном судостроении с усушкой и набуханием борются путем изоляции древесины от проникновения в нее влаги. В самом современном ее виде это наблюдается у фанеры. Фанера принимает исключительно мало воды, т.к. клетки древесины, уменьшенные методом усушки до 6-8%, благодаря современной изоляции почти не впитывают влагу.

Влажность древесины измеряется достаточно точно с помощью взвешивания образцов в сушильных камерах на точных весах настроенных на ноль или гигрометрами на основе измерения электрического сопротивления.

Так как усушка пиломатериалов в различных направлениях неодинакова, она сопровождается короблением – потерей плоской формы, а иногда и растрескиванием. В наибольшей степени коробление происходит в пиломатериалах, вырезанных из заболонной части бревна – ближе к коре.

В судостроении используются доски радиальной распиловки с расположением годичных колец перпендикулярно пласти доски, или же доски тангенциальной распиловки с наклоном годовых колец на угол не более 30o к кромке доски (рис. 3.1,б). Для клееных (ламинированных) деталей допускается использованием реек с наклоном годовых колец к кромке до 45o, т.к. располагая соответствующим образом рейки внутри детали, можно компенсировать повышенную деформацию таких реек (рис. 3.1,в).

Рис.3.1. Зависимость усадки заготовок из древесины от способа распиловки бревна (а);

допустимое расположение годовых колец в досках обшивки (б) и планках для ламиниро-

ванных конструкций (в). Указанные на рисунке проценты усадки относятся к сушке дре-

весины на воздухе с 15% влажности до 6%

Долговечность, прочность и плотность древесины являются важными факторами для постройки судов. На основании результатов исследований различных институтов были установлены классы долговечности. В среднеевропейских условиях породы древесины оценивают по

продолжительности ее службы в годах для неконсервированной древесины при ее контакте с землей. Продолжительность использования древесины, подвергнутой консервации, конечно, существенно больше и легко увеличивается при хранении в воде только один сезон. Прочность древесины в зависимости от ее породы и приложения нагрузки различна. Самую высокую прочность древесина имеет при действии нагрузки вдоль волокон. При сжатии вдоль волокон образец разрушается уже в случае действия примерно половины напряжений, достигаемых при разрушении его от растяжения. При растяжении поперек волокон 1/16 часть прочности на растяжение вдоль волокон. В случае сжатия поперек волокон образец разрушается при напряжениях от 10 до 20% напряжений на разрыв при растяжении вдоль волокон. Эти напряжения являются также основой для расчета разрушающих напряжений при изгибе.

Плотность древесины находится во взаимосвязи с прочностью и, некоторым образом, также с долговечностью сделанных из нее деталей. Чем прочнее и долговечнее древесина, тем, к сожалению, она тяжелее. Поэтому детали, на которые в меньшей степени влияют погодные условия и большие нагрузки, изготавливают из более легкой древесины.

Древесина не обладает однородной структурой строения и нередко включает разного рода пороки, снижающие прочность материала: сучки, трещины, косослой, свилеватость и т.п. Для деталей набора и обшивки необходимо отбирать наиболее качественную древесину.

Сучки, особенно выпадающие и загнившие, при заготовке деталей должны быть удалены в отходы. В крайнем случае, сучок можно высверлить и вклеить вставку из здоровой древесины. Если такая доска идет на обшивку или на настил палубы, то изнутри на место заделки ставится накладка. Недопустимы рыхлые и табачные сучки, представляющие собой остатки в стволе ветвей, пораженных гнилью.

Для деталей набора непригодны рейки, брусья и доски, имеющие косослой – отклонение волокон от прямого направления, параллельного кромке

рейки на величину более 8-10% (8-10 мм на метр длины заготовки). Косослой заметно снижает прочность деталей и при эксплуатации судна приводит к их растрескиванию. В ограниченном количестве косослойные рейки можно использовать в ламинированных деталях.

Являясь материалом органического происхождения, древесина подвержена грибковым заболеваниям, особенно при плохой защите деталей. В этом случае процесс гниения быстро распространяется по всей конструкции корпуса. В первой начальной стадии гниения древесина изменяет свой цвет без разрушения клеток и снижения прочности волокон. Гнилостные окраски на начальной стадии загнивания должны удаляться строганием до здоровой древесины. Древесина, имеющая вторую стадию гниения, удаляется в отходы.

Современное деревянное судостроение невозможно представить без широкого применения фанеры. Благодаря склеиванию нескольких слоев шпона вдоль и поперек волокон достигается приблизительно одинаковая прочность фанеры в обоих направлениях.

По технологии производства фанера бывает рулонной или ножевой, в зависимости от способа порезки заготовки древесного ствола. Для рулонной фанеры заготовку распускают спиралеобразным раскручиванием. Для ножевой фанеры заготовку распускают ножом, расположенным тангенциально к основе. Ножевая фанера дороже в изготовлении и ценнее из-за красивой текстуры и гладкой поверхности требующей меньшей обработки и шлифовки.

Фанера для строительства корпусов судов должна изготавливаться из высококачественной древесины без сучков и других дефектов, полосы шпона во внутренних слоях должны быть плотно подогнаны и склеены друг с другом. Склейка слоев шпона должна производится с помощью клеев на синтетической смоле, стойкость которых против действия воды и погодных условий нужно проверять соответствующими испытаниями. Обычно применяют клеи на формальдегидной основе.

В отечественном судостроении применяются следующие марки фанеры: бакелизированная фанера является наиболее прочной и водостойкой. Она выпускается марок БФС и БФВ толщинами 5-12 мм, листами от 1,5 до 5 м длиной. Поверхность бакелизированной фанеры покрыта слоем смолы и выглядит как лакированная. Ею можно обшивать суда, как с остроскулыми, так и с круглоскулыми обводами, предварительно распустив лист фанеры на полосы необходимой ширины. Бакелизированная фанера имеет большой объемный вес до 1,2 т/м3 и тонет в воде.

Фанера марок БФС изготавливается с применением спирторастворимых смол; у БФВ-1 средние слои водорастворимыми смолами, а рубашки пропитаны спирторастворимыми; БФВ-2 изготавливается полностью на водорастворимых смолах;

– авиационная березовая пятислойная фанера БС-1, БП-1, БПС-1 обладает высокой прочностью и водостойкостью. Она легче бакелизированной. Слои этой фанеры склеены бакелитовой пленкой и смолой С1. Изготавливается в листах толщиной от 3 до 12 мм.;

– для корпусов небольших моторных лодок и шлюпок, при условии тщательного покрытия защитой корпуса, может быть применена строительная фанераФСКили ФК.

Дата добавления: 2016-05-16; просмотров: 888;