Клеи и клеевые соединения в деревянном судостроении

Применение клееных деталей и узлов послужило мощным толчком в развитии технологии постройки корпусов деревянных судов и их качества. Появление методов прочного и долговечного склеивания сыграло большую роль в проектировании, снижении трудоемкости постройки и, следовательно, снижении стоимости судов.

Клеевые соединения позволяют применять для изготовления деталей большой длины (поясья наружной обшивки, детали продольного набора и т.п.)

короткомерный материал, удалять из заготовок пороки древесины. При помощи клея проще обеспечить плотность и водонепроницаемость тех узлов, где эти качества особенно важны. Не составляет труда получить детали большого поперечного сечения, набрав их в виде пакета склеенных между собой реек. Используя тонкие рейки, можно изготавливать детали большей кривизны без предварительного распаривания заготовок. Для повышения прочности отдельных деталей, подверженных большим переменным нагрузкам, их можно оклеивать по пластям слоями фанеры для предотвращения растрескивания древесины.

В отличие от склеивания фанеры, которое осуществляется в горячем состоянии в прессах, для монтажного склеивания деталей корпуса необходим клей заполняющий швы и затвердевающий в холодном состоянии.

В отечественном судостроении наибольшее распространение получили клеи холодного отверждения на основе фенолформальдегидных смол (ВИАМ Б-3; КБ-3; КДМ-6; К-17) и эпоксидных смол (ЭД-5; К-153; «Эпокси-2000»). При работе с указанными клеями следует иметь в виду, что смолы при работе выделяют токсичные вещества, вредно действующие на органы дыхания и кожу. Поэтому все работы нужно проводить на открытом воздухе или в хорошо вентилируемом помещении.

При выборе клея нужно учитывать, что при большей стоимости эпоксидный клей не требует большого давления запрессовки при склеивании и особо тщательной подгонки склеиваемых поверхностей.

Наряду с хорошей механической прочностью и высокой долговечностью смоляные клеи устойчивы против кислот, слабых щелочей, растворителей, плесени, грибков и микроорганизмов. Кроме того они устойчивы против непогоды, горячей воды и высокой температуры. Для повышения их вязкости, а также снижения стоимости разрешается добавление заполнителя (каолин, древесная мука и т.п.), однако в судостроении, где выполняется тщательная подгонка (толщина зазора 0,1-0,5 мм), заполнителями пользуются редко.

Для получения качественного соединения необходимо выполнение требований технологии склейки.

Поверхности деталей подлежащих склеиванию, должны быть соответствующим образом подготовлены, очищены от пыли и загрязнений. Поверхностям деталей изготовленных из твердых пород древесины рационально придавать шероховатость.

Содержание влаги в древесине не должно превышать 12-18%, а обе детали, подлежащие склеиванию должны иметь разницу в содержании влаги не более 3% и температуру не ниже +10oС.

При приготовлении клея смешивают основу клея – смолу со строго определенным количеством отвердителя, которое в зависимости от сорта древесины определяется нормативными документами. Очень важно тщательно размешать смесь. Годность клея к употреблению зависит от температуры окружающей среды.

Размешанный клей тонким слоем наносится на склеиваемые поверхности кистями или валиком. Нужно помнить, чем тоньше слой клея, тем прочнее соединение. Толщина клеевой пленки не должна превышать 0,3-0,5 мм (при высокой температуре окружающей среды и небольшой влажности воздуха расход клея увеличивается).

Перед запрессовкой намазанные поверхности выдерживаются открытыми в течении 10-15 минут, а затем соединяются.

Запрессовка деталей осуществляется при давлении (2-4 кг/см2), необхо-димом для равномерного контакта склеиваемых поверхностей, создаваемого с помощью струбцин, грузов, а также других сжимающих устройств. В некоторых случаях требующееся давление запрессовки создается с помощью использования крепежа (например, 1 шуруп создает местное давление 50-

-70 кгс).

Склеиваемые детали под давлением выдерживаются в течение 20-24 ча-сов. Обработка деталей не ранее чем 1,5 суток после клейки. Полная

прочность и стойкость к воде достигается после 7 суток их выдержки. Благодаря повышению окружающей температуры время выдержки можно сократить.

В исключительных случаях (чаще всего в любительском судостроении), в связи с дороговизной и дефицитностью смоляных клеев при хорошей подгонке деталей непосредственно не соприкасающихся с водой, допускается применение поливинилацетатного (ПВА) и казеиновых (В-105; В-107) клеев.

Как указывалось в начале, клеевые соединения позволяют применять для изготовления длинномерных деталей – короткомерные заготовки.

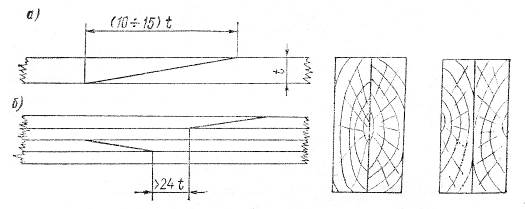

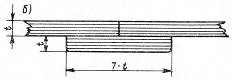

Наиболее распространенным спосо-бом соединения деталей по длине яв-ляется склеивание «на ус». Стыкуемые концы деталей сострагивают при этом под одинаковым углом (рис. 3.3).

Наиболее распространенным спосо-бом соединения деталей по длине яв-ляется склеивание «на ус». Стыкуемые концы деталей сострагивают при этом под одинаковым углом (рис. 3.3).

|

-15 толщинам стыкуемых реек. Подобные усовые соединения применяются также

для изготовления деталей собираемых из нескольких слоев по толщине. При этом стыки в соседних слоях разносят один от другого на расстоянии не менее 24 толщин склеиваемых реек (рис. 3.4). Если количество реек более 5, то допускается стыковка внутренних слоев напрямую, разнося стыки смежных на расстоянии не менее 50 толщин реек.

Смежные по толщине рейки следует располагать так, чтобы сторона одной рейки, ближайшая к наружному диаметру сечения ствола дерева (заболонная часть) прилегала к такой стороне другой и наоборот (рис. 3.5).

|

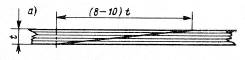

Подобные соединения применяют и для сращивания листов фанеры, причем для создания прочного соединения, длина заусовки принимается 8-

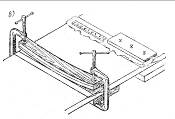

-10 толщин (рис. 3.6,а). Для выполнения заусовки используется устройство с упором и ровной подставкой, которой движется высокооборотный механический рубанок. Важно получение острой кромки. Притупление кромки, особенно при склеивании фанеры, недопустимо, т.к. через нее в верхний слой попадает вода, кроме того, соединение получается слабым (рис. 3.7,а,б).

При аккуратном исполнении усовое соединение имеет прочность не ниже основного материала.

Для неответственных конструкций применяется и более простое, но менее надежное соединение и обладающее определенными конструктивными недостатками, соединение на стыковой планке-накладке.

При стыковке фанеры-накладка вырезается из такой же фанеры шириной не менее 7 толщин (рис. 3.6,б), а при стыковке деревянных реек – не менее

15 толщин стыкуемых деталей. Сопрягаемые поверхности, в том числе и торцы стыкуемых деталей, прострагиваются, намазываются клеем и запрессовываются при помощи струбцин, грузов или крепежа (рис. 3.7,в).

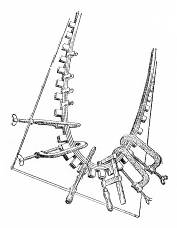

В корпусах малых судов имеется множество деталей, имеющих криволинейную форму, таких как штевни, бимсы, привальные брусья, шпангоуты. Их можно делать гнутоклеенными (ламинированными) из пакета

тонких реек. При изготовлении деталей большой кривизны (таких как шпангоуты) ламинирование заменяет распаривание и гнутье, а также связанный с этим недостаток прочности из-за сжатых волокон. Ламинированные шпангоуты не только прочнее, но и по сравнению с гнутыми под паром шпангоутами, хорошо сохраняют форму.

| |||

| |||

Рис.3.6. Типы соединений листов фанерной обшивки: а – соединение «на ус»;

б – стык с подкладной планкой

|  | ||

Рис.3.7. Склейка листов фанеры «на ус»: а – подготовка кромок; б – заусовка кромок;

в – запрессовка соединения при помощи скрепок, гвоздей и струбцин

При изготовлении продольных связей, таких, как киль, стрингеры и привальные брусья, ламинирование позволяет получить основные детали без соединений, что дает возможность строить суда почти неограниченных размеров. Ламинирование важных деталей набора в сочетании со склеиванием дает качественный полноценный корпус, у которого маловероятно появление неплотных мест при разбухании или усушке даже через десятилетия. Поскольку для ламинирования деталей используются рейки (ламели) толщиной до 25 мм, облегчается проблема сушки нарезанных заготовок перед склеиванием.

Процесс ламинирования гнутых деталей очень прост. В зависимости от габаритных размеров выклеиваемых деталей делают заготовки из досок или

фанеры толщиной от 5 до 25 мм. Толщину рейки выбирают заранее такой, чтобы рейка могла гнуться по заданной кривизне не ломаясь. Опыты с различными породами древесины при влажности 12-18% дали следующие минимально возможные радиусы гиба. Для дуба минимальный радиус гиба равен примерно 70 толщинам рейки. Для хвойных пород 100 толщинам.

|

-цулагу укладывают рейки с припуском 5-

-10 мм по ширине (для возможности обра-ботки и компенсации сдвига реек при склейке). Шаблон доложен соответство-вать форме и размерам будущей детали, контуры которой снимают с плаза. Заго-товленные планки намазывают клеем и запрессовывают в один пакет, прижимая его струбцинами или клиньями к шаблону (рис. 3.8).

Размечая шаблон, нужно учитывать, что клееная деталь после снятия с шаблона немного распрямляется. Поэтому шаблон делается на кривизну с несколько меньшим радиусов.

В ламинированных деталях возможно применение реек из различных пород древесины. Например, наружные рейки на форштевне можно сделать из дуба, а внутренние из сосны. Несложно выполнить ламинированные скуловые стрингеры, правильные брусья и другие детали набора, имеющие сложный – в двух направлениях изгиб, непосредственно на стапеле во время монтажа корпуса. Закрепив первую рейку на заранее смонтированных шпангоутах и штевнях, последующие слои укладываются на первую и запрессовываются с помощью струбцин и крепежа.

Толщина реек на прямых участках может увеличиваться до 40 мм.

Дата добавления: 2016-05-16; просмотров: 1126;