Порядок сборки и выверки заданной машины

Монтаж оборудования начинают с установки его базовых деталей, относительно которых ориентируют и закрепляют другие детали, сборочные и монтажные узлы. Базовыми чаще всего являются крупные опорные детали, которые непосредственно устанавливают на фундамент, другую опорную конструкцию (станины, плитовины, корпуса) или на оси ходовых колес (рамы транспортных машин, мосты кранов и др.)

После установки на фундамент оборудование выверяют по осям в плане, а затем по высоте, оставляя 1–2 мм выше проектной отметки на усадку пакета подкладок.

Для выверки базовой детали вокруг фундамента устанавливают стойки, на которых крепят осевые струны с отвесами. Затем при помощи контргрузов производят натяжение струн, и производят регулировку таким образом, чтобы острые концы отвесов совпадали с точками накернеными на плашках. Ha базовой детали также должны быть нанесены риски или точки в количестве не менее четырех штук с которыми должны совпасть острия отвесов.

Конструкция механизма имеет несколько сборочных узлов, которые возможно собирать независимо друг от друга, поэтому возможна узловая сборка изделия. Но невозможно одновременное присоединение нескольких узлов к базовому элементу из–за конструкции.

При последовательном соединении возможна механизация процесса сборки.

При сборке шестеренной клети доступ инструментов к деталям свободный. Большинство крепежных изделий – стандартные, что позволяет применить простой инструмент.

В донном изделии основным базовым элементом является корпус, к которому присоединяют все детали и узлы.

Сборка шестеренной клети осуществляется в следующей последовательности:

На сборочной площадке собираем узлы зубчатых передач вместе с подшипниками.

На приводной вал–шестерню насаживают подшипники качения. Установку новых подшипников начинают с их промывки. В горячем масле в специальных ваннах с электро– или пароподогревом при 100°С. После тщательной очистки и промывки керосином детали подшипникового узла насухо вытирают и просушивают. Посадочные места проверяют на правильность геометрической формы по конусности и овальности, для чего измеряют микрометром и штихмассом в трех сечениях по длине и по трем диаметрам в каждом сечении. Затем проверяют посадочные поверхности корпусов на соосность: с помощью фальшвала при двух опорах. На первом расстоянии между опорами смещение осей расточек посадочных отверстий не должно превышать 0,1 мм.

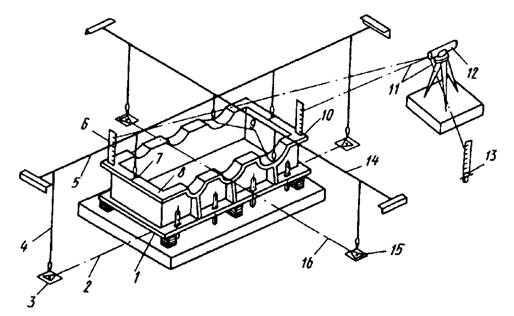

1 – опора корпуса шестеренной клети; 2 – поперечная ось редуктора; 3 – плашка закрепления поперечной оси; 4 – отвес; 5 – струна для вынесения монтажной поперечной оси шестеренной клети; 6 – малогабаритная нивелирная рейка–линейка; 7 – риска, фиксирующая поперечную ось шестеренной клети; 8 – разъем корпуса шестеренной клети; 9 – риски, фиксирующие ось расточек подшипников тихоходного вала редуктора; 10 – выверочная база корпуса шестеренной клети для ее установки по высоте и горизонтали; 11 – визирные оси нивелира; 12 – нивелир; 13 – репер; 14 – струна для вынесения продольной оси привода; 15 – плашка закрепления оси привода; 16 – ось привода

Рисунок 5.1 – Выверка корпуса шестеренной клети

Посадку наружного кольца подшипника в корпус выполняют по системе вала с переходными посадками, а внутреннего кольца на вал по системе отверстия с натягом.

Перед установкой подшипника на вал его нагревают в масляной ванне до 70–90° С в течении 15–20 минут, надевают на вал и ударами молотка по оправке с упором во внутреннее кольцо доводят его до упора в заплечики вала.

Напрессованный на вал подшипник проверяют на проворачивание от руки и при правильной установке подшипник должен вращаться ровно, без заедания с незначительным шумом. Затем устанавливают остальные подшипники, чтобы обеспечивалось необходимое радиальное и осевое фиксирование вала. При этом вал не должен подвергаться вредным нагрузкам вследствие температурных деформаций, перетяжке при монтаже и т.д. Короткие валы, не подвергающиеся значительному нагреву, устанавливаются так, что один подшипник предотвращает осевое смещение вала в одном направлении, а другой – в другом. Во избежание защемления тел качения для радиальных подшипников предусматриваю осевой зазор между крышкой и наружным кольцом подшипника 0,2–0,3 мм.

Для восприятия осевых нагрузок кольца подшипников закрепляют на валу и в корпусе. Регулирующие прокладки помещают между кольцами подшипника и упорными заплечиками вала, расточками в корпусе крышке, для чего предусматривается зазор в пределах 0,2–1,8 мм.

Далее проводят сборку валов с зубчатыми колесами.

Для этого в шпоночный паз закладывают шпонку и напрессовывают зубчатое колесо (с помощью пресса). Соединения с призматическими шпонками. Перед началом сборки необходимо снять заусеницы и зачистить острые края шпонок и пазов. При сборке соединения, шпонка, прежде всего, пригоняется по пазу на валу, а затем по ней пригоняется шпоночный паз в ступице. Посадку шпонки в паз вала производят легкими ударами медного молотка, под прессом или с помощью струбцин. После того как шпонка будет запрессована в паз на валу, проверяют щупом отсутствие бокового зазора, затем насаживают охватывающую деталь (шкив, маховик, зубчатое колесо) и проверяют наличие радиального зазора. Величина этого зазора стандартизирована. В тех случаях, когда после сборки радиальный зазор проверить невозможно, необходимо до сборки тщательно проверить размеры пазов в ступице и на валу с помощью специальных шаблонов. Призматические шпонки устанавливают в пазах ступицы и вала без зазора по боковым сторонам. По широким же граням они имеют зазор, поэтому соединение получается ненапряженным и может передавать только крутящий момент, но не осевые силы.

С целью предотвращения неравномерности износа зубьев по длине проверяют правильность положения и кривизну валов зубчатой передачи. Правильно собранная цилиндрическая зубчатая передача должна обеспечивать требуемый контакт в зацеплении и заданные значения межосевого расстояния, радиального и торцевого биения зубчатых колес, радиального и бокового зазоров в зацеплении, межосевые расстояния измеряют непосредственно штангенциркулем, штихмассами или мерными скалками. Зубчатые колеса контролируют на радиальное и торцевое биение рейсмусом или индикатором при расположении вала на специальном столе или непосредственно на месте установки передач. Величину радиального биения определяют с помощью цилиндрического калибра (ролика), закладываемого между зубьями. Поворачивая вал и перекладывая калибр через 3–4 зуба, находят максимальную разницу показаний индикатора при полном обороте вала, которую принимают за величину радиального биения колеса. Величину торцевого биения измеряют непосредственно с помощью второго индикатора, при этом для вала необходимо предусмотреть соответствующие упоры.

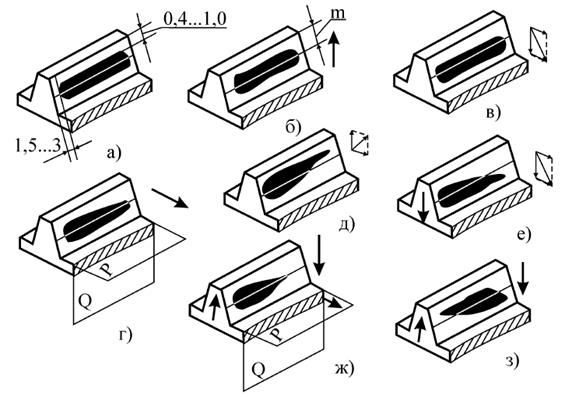

а – правильное зацепление; б – увеличенное расстояние между осями зубчатых колес; в – уменьшенное расстояние между осями зубчатых колес; г – непараллельное расположение осей зацепления в плоскости Р с правильным расстоянием между осями зубчатых колес; д – непараллельное расположение осей зацепления в плоскости Р при уменьшенном расстоянии между осями зубчатых колес; е – непараллельное расположение осей зацепления в плоскости Р при увеличенном расстоянии между осями зубчатых колес; ж – непараллельное расположение осей зацепления в плоскости Р и излом в плоскости Q при правильном межосевом расстоянии; з – излом осей зацепления в плоскости Р при правильном межосевом расстоянии и параллельном расположение в плоскости Р

Рисунок 5.2 – Проверка прямозубого зубчатого зацепления с помощью краски

После напрессовки зубчатого колеса устанавливаем подшипники качения на валы.

Долее в базовую деталь устанавливаем валы нижнего ряда в сборе с зубчатыми колесами и подшипниками качения. Производим выверку и установку валов нижнего ряда.

Установка и выверка валов почти всегда с вязаны с регулированием положения подшипников. Одновременно с точным соблюдением положения оси вала добиваются такого сопряжения подшипников с валом, чтобы в пределах допустимых зазоров между ними он проворачивался вокруг своей оси легко и плавно.

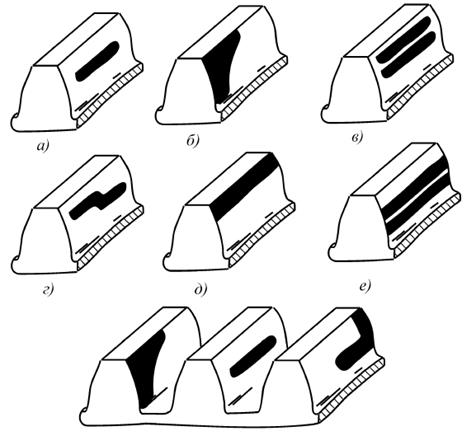

а – хорошее качество сборки; б – брак, перекос колёс; в – брак, увеличенный боковой зазор приводит к радиальным биениям и вибрации; г – брак, излом осей колёс; д – удовлетворительное качество сборки, увеличено межцентровое расстояние; е – брак, увеличенный радиальный зазор; ж – брак, радиальное и торцевое биения приводят к вибрации механизма

Рисунок 5.3 – Соответствие пятен контакта и качества сборки цилиндрических зубчатых передач

Параллельность валов проверяют штангенциркулем. С его помощью измеряют расстояние между образующими проверяемых валов в нескольких точках, добиваясь равенства результатов замеров путем регулировки положения осей, то есть подшипников.

Горизонтальность валов проверяют уровнемером с призматической опорной поверхностью.

В монтажной и ремонтной практике часто приходится проверять соосность совместно работающих валов. Соосность валов может быть нарушена в результате радиального смещения валов, остающихся параллельными друг другу, или наклона осей, вследствие чего валы оказываются расположенными в разных плоскостях, пересекающихся друг с другом.

Выверка соосности валов называется центровкой. Плохая центровка является причиной быстрого выхода из строя подшипников, узлов уплотнения (сальников), деталей соединительных муфт и самих валов.

Центрируемые валы проверяют одновременно на радиальное смещение и перелом осей в месте соединения. Если валы не смещены и являются соосными, то при совместном их проворачивании эти расстояния должны быть постоянными в любом положении.

Далее устанавливаем промежуточную часть корпуса.

Устанавливаем крышки подшипников с регулировочными гайками.

После устанавливаем валы верхнего ряда, производим их выверку. Устанавливаем крышки подшипников с регулировочными гайками.

Заливаем масло в шестеренную клеть.

Монтируем крышку корпуса шестеренной клети.

После центровки валов затягивают болты крепления к основанию, проверяют, не нарушилась ли при этом центровка валов и проверяют свободу вращения вала.

При сборке резьбовых соединений применяют ручные гаечные ключи, электрические и пневматические гайковерты. Для ответственных соединений (узлов гидропривода, крепления базовых деталей, пневмоприводе и т.д.) применяют динамометрические ключи с контролируемым крутящим моментом.

Стопорение гаек от самопроизвольного отвинчивания осуществляют с помощью проволоки, шплинтов, пружинных и различной конструкции шайб.

После монтажа металлургическое оборудование подвергается испытаниям, которые в большинстве случаев состоят из трех этапов:

1 – испытание отдельных машин вхолостую;

2 – комплексное опробование вхолостую всех машин и механизмов, входящих в состав агрегата;

3 – комплексное опробование всего оборудования под нагрузкой.

Холостые испытания отдельных машин начинают (где это возможно) с ручной прокрутки без включения привода. После этого включают привод и прокручивают машины вначале отдельными толчками, затем на малой скорости с постепенным ее увеличением. Устраняют имеющиеся неполадки в работе машин. Испытания заканчивают после того, когда убеждаются в правильном взаимодействии деталей и узлов машин, нормальной работе систем смазки, нормальной температуре узлов трения, не превышающей 70° С, надежном креплении деталей, узлов и машин к фундаментам.

Комплексное опробование машин вхолостую выполняется монтажной организацией в присутствии заказчика и заключается в одновременной работе всех машин агрегата, связанных технологическим потоком, но без нагрузки при нормальных скоростных режимах.

В период комплексного опробования регулируют работу тормозов, уточняют положение конечных выключателей, производят блокировку отдельных механизмов и т.д.

Комплексное опробование машин под нагрузкой выполняет цеховой персонал с участием монтажной организации. Опробование выполняется по определенной программе для каждого вида оборудования на технологических режимах. После опробования оборудования осматривают ответственные узлы, редукторы, корпуса подшипников и др. с целью оценки первичного износа и характера приработки деталей, рабочей температуры узлов трения и соответствия технических характеристик оборудования требованиям технологического процесса.

После испытаний монтажная организация передает оборудование металлургическому заводу–заказчику вместе с необходимой технической документацией: установочными формулярами, актами сборки и проверки подшипниковых узлов, испытаний систем смазки, гидравлического и пневматического оборудования и актами испытания оборудования вхолостую под нагрузкой.

На основании указанных документов рабочей комиссией, принимающей оборудование, составляется акт о передаче оборудования в эксплуатацию с указанием качества монтажных работ.

Дата добавления: 2016-05-11; просмотров: 1671;