Расчет технологической схемы монтажа

Монтажная организация при приемке фундаментов под монтаж оборудования проверяет наличие и правильность разбивки осей и высотных отметок, выполненных для основного оборудования, а также проверяет соответствие фактических размеров фундаментов проектным. Оборудование обычно устанавливают в горизонтальное и вертикальное положения, а иногда под некоторым углом к горизонтали или вертикали.

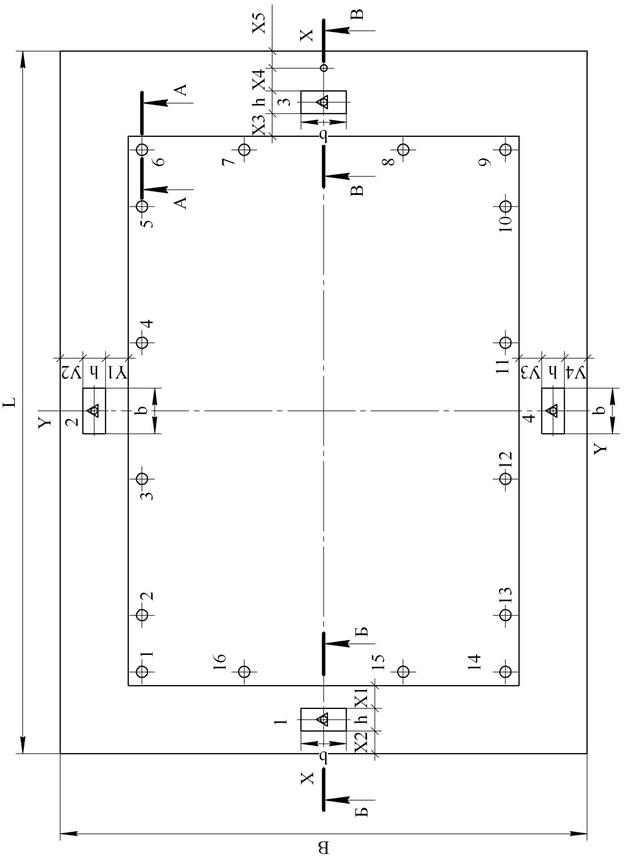

Чтобы обеспечить необходимую точность монтажа отдельных машин и механизмов, связанных между собой единой технологической линией, на их фундаменты наносят продольные и поперечные оси, а также высотные отметки, которые служат ориентирами при установке оборудования. Оси подразделяют на основные (главные) и рабочие, а высотные отметки (реперы) – на контрольные и рабочие. Основные продольные и поперечные оси служат для контроля правильности привязки рабочих осей, которые выполняют только от основных осей. За основу геодезического обоснования принимают контрольные оси и контрольные реперы. Все последующие разбивки рабочих осей и высотных реперов на фундаментах выполняют от контрольных осей и реперов, заложенных в данном цехе.

Строительство любого сооружения – завода, цеха – начинают с разбивки и закрепления главных (контрольных) осей и высотных отметок фиксируя их на схеме. Эти работы обеспечивает заказчик силами привлеченной специализированной организации, который затем передает схему строителям. Последние, как правило, имеют в своем составе специальную геодезическую службу, которая осуществляет: приемку от заказчика геодезического обоснования строительства цеха или завода в целом; выноску и закрепление основных (главных) осей и высотных отметок на каждом фундаменте; рассмотрение и утверждение схемы геодезического обоснования монтажа оборудования строящегося объекта; контроль за осадкой фундаментов и состоянием главных осей и высотных отметок веха, а также координацию и проверку геодезических работ, выполняемых субподрядными организациями.

Геодезическим обоснованием монтажа называется система осей и высотных отметок, выполненная в натуре в пролете цеха, где монтируют группу взаимосвязанных машин, и нанесенная на чертеж.

При составлении схемы геодезического обоснования монтажа высотные отметки пересчитывают относительно уровня пола строящегося цеха, который принимают за нуль. Реперы, установленные выше уровня пола, обозначают знаком «плюс», ниже уровня пола – «минус».

Контрольные оси обычно совмещают с осями колонн зданий цехов или других сооружений. Здания цехов и сооружения привязывают к осям рабочей координатной сетки завода, нанесенной на генплан и заложенной в натуре в виде знаков, установленных в точках пересечения этих осей. Оси координатной сетки наносят через 100 или 200 м и обозначают их положение по отношению к точке, принятой за начало координат. Каждую контрольную ось фиксируют двумя плашками или скобами, установленными на отдельных бетонных столбах вне фундаментов под оборудование или на башмаках колонн.

Контрольные реперы устанавливают на специальных бетонных столбиках сечением 50×50 см, заглубленных ниже уровня промерзания грунта и возвышающихся над поверхностью земли на 20 см. Их располагают за пределами здания с таким расчетом, чтобы они не были повреждены во время строительных работ. Рабочие реперы устанавливают непосредственно на фундаментах. Оси и реперы располагают так, чтобы они не были закрыты монтируемым оборудованием.

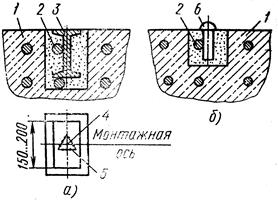

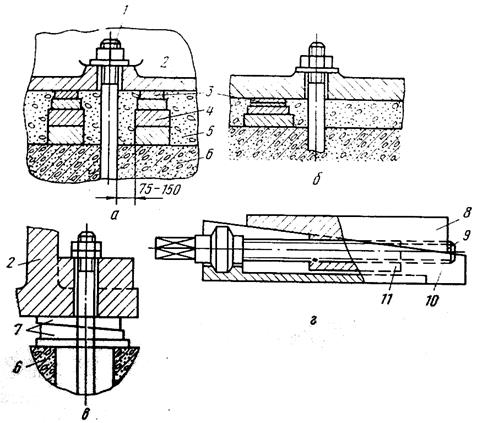

Оси наносят с помощью керна на специальные металлические плашки 3 (рисунок 4.1) заделанные в тело фундамента. Плашка представляет собой кусок рельса, швеллера или двутавровой балки длиной 150  200 мм, приваренный к арматуре 2 фундамента 1. Ее заделывают в фундамент при достижении бетоном 70% прочности после бетонирования фундамента или в специально вырубленную нишу и заливки ее цементным раствором высокой марки не ниже 150.

200 мм, приваренный к арматуре 2 фундамента 1. Ее заделывают в фундамент при достижении бетоном 70% прочности после бетонирования фундамента или в специально вырубленную нишу и заливки ее цементным раствором высокой марки не ниже 150.

Допускаемые отклонения при нанесении керна, обозначающего ось фундамента, должны быть в пределах ±1 мм. Глубина лунки керна не более 2 мм. Чтобы точку (керн 4) можно было легко найти на плашке, ее отмечают треугольником 5, который слегка накернивают и закрашивают белой или красной краской.

1 – фундамент; 2 – арматура; 3 – плашка; 4 – керн; 5 – условная отметка фундамента; б – заклепка репера.

Рисунок 4.1 – Установка плашек и реперов

Контроль установки оборудования по заданной высоте выполняют по высотному реперу, который представляет собой заклепку б, заделанную в фундамент и надежно приваренную к арматуре. Если вблизи заделываемой в бетон заклепки нет арматуры, к ее нижнему основанию приваривают металлическую пластинку размером 100×100 мм, которую затем заливают бетонной смесью. Отклонения по высоте при установке репера допускаются в пределах не более 0,5 мм.

Ha каждом фундаменте разбивают две основные рабочие оси – продольную и поперечную – и один основной репер (в районе базовой машины), относительно которых осуществляют дальнейшую разбивку и нивелировку вспомогательных рабочих осей и реперов на данном фундаменте. Количество вспомогательных осей и реперов определяется характером оборудования.

Все реперы и плашки пронумеровывают, результаты геодезических съемок наносят на схему.

До установки оборудования должна быть определена его базовая поверхность, обычно указываемая в чертежах заводов изготовителей. При отсутствии указаний за базовую поверхность принимают обработанные поверхности основных деталей (станины, рамы, плиты), характеризующие установку машины в плане или по высоте.

При установке машины в проектное положение необходимо ее продольную и поперечную оси совместить с соответствующими осями фундамента, а основание (станину) машины поместить на заданную проектом высотную отметку, пользуясь при этом высотным репером. Положение осей машины фиксируют на ее основании насечкой с помощью керна.

В процессе установки оборудования крупного объекта монтажные организации часто устанавливают дополнительные рабочие реперы в непосредственной близости от базовой поверхности монтируемой машины (станины, рамы). При этом высотные отметки должны быть перенесены от контрольных реперов и внесены в схему геодезического обоснования монтажа.

Основные реперы и плашки во время подливки опорной поверхности машин сохраняют. По этим отметкам впоследствии проверяют возможную осадку фундаментов или другие отклонения относительно оси машины. Эти отметки служат также для контрольных замеров при капитальном ремонте или реконструкции оборудования цеха.

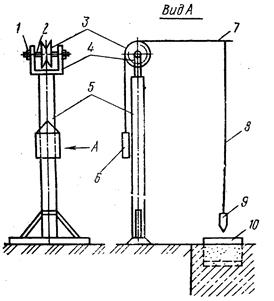

На период установки машины положение осей фундамента фиксируют стальной струной – проволокой диаметром 0,3  0,5 мм, которую натягивают над машиной так, чтобы она не мешала ее сборке. Струну поддерживают двумя оседержателями (рисунок 4.2). На стойке 5 оседержателя установлена скоба 4 с двумя гайками 7 с правой и левой резьбой и осью, на которой насажен несущий ролик 3 для стальной проволоки, натянутой под действием висящего груза 6. На струне 7 подвешивают на нитках 8 два отвеса 9, острие которых совмещают с точками (кернами), нанесенными на осевых плашках 10. Струну регулируют вращением в нужном направлении гайками 1.

0,5 мм, которую натягивают над машиной так, чтобы она не мешала ее сборке. Струну поддерживают двумя оседержателями (рисунок 4.2). На стойке 5 оседержателя установлена скоба 4 с двумя гайками 7 с правой и левой резьбой и осью, на которой насажен несущий ролик 3 для стальной проволоки, натянутой под действием висящего груза 6. На струне 7 подвешивают на нитках 8 два отвеса 9, острие которых совмещают с точками (кернами), нанесенными на осевых плашках 10. Струну регулируют вращением в нужном направлении гайками 1.

1 – регулируемая гайка; 2 – палец; 3 – ролик; 4 – скоба; 5 – стойка; б–груз; 7 – струна; в – нитка отвеса; 9 – отвес; 10 – плашка.

Рисунок 4.2 – Оседержатель со струной и отвесом

Точность установки машин на фундаментах по осям и высотным отметкам зависит от условий работы машин, и прежде всего от того, стоит ли монтируемая машина обособленно или находится в едином технологическом потоке с рядом стоящими машинами. Оборудование, состоящее из непрерывной цепи машин, объединенных единым технологическим процессом производства, необходимо устанавливать с особой точностью. Для отдельно стоящих машин, а также машин, соединенных гибкими связями, такая точность установки не требуется.

Устанавливаемое оборудование и конструкции выверяют с помощью осевых струн, контрольных линеек, уровней, штихмассов и других инструментов и приспособлений, а также лазерным лучом, нивелированием, которые позволяют определить относительное положение контролируемых точек по вертикали и горизонтали.

Высотные отметки и горизонтальность монтируемого оборудования определяют с помощью оптических и геодезических приборов (нивелиры, теодолиты) высокой точности.

При выверке оборудования, не требующего высокой точности монтажа, на фундамент помещают пакет подкладок, по линейке и уровню или по нивелиру с помощью нивелирной рейки. Пакеты подкладок устанавливают на фундамент относительно проектной отметки основания оборудования с учетом небольшого завышения на последующую утяжку болтами.

Плашки представляют собой кусок швеллера №10 ГОСТ 8240–97 выполненным длинной 200 мм из стали Ст 3 ГОСТ 535–88, число плашек 4. Общее количество реперов 1. Репер представляет собой заклепку диаметром 30 мм и длинной ножки 55 мм ГОСТ 10299–80.

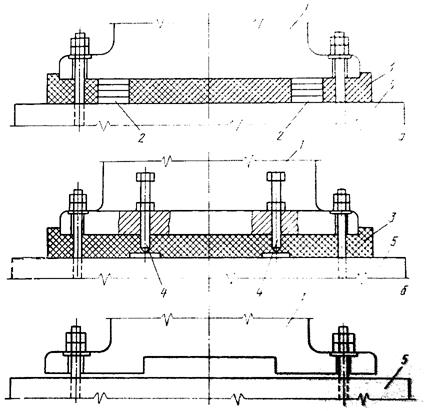

При установке оборудования на фундаментах различают три вида стыков базовых деталей с фундаментами (рисунок 4.3): а – с опорой на промежуточные элементы – пакеты металлических подкладок, опорные башмаки, клинья и т. п. с подливкой бетонной смесью после закрепления оборудования; б – с опорой на бетонную подливку; в – с опорой непосредственно на фундамент.

1 – базовая деталь; 2 – пакеты подкладок; 3 – бетонная подливка; 4 – регулировочные (установочные) болты; 5 – фундамент

Рисунок 4.3 – Виды стыков базовых деталей с фундаментом

При применении стыка с опорой на промежуточные элементы передача монтажных и эксплуатационных нагрузок на фундамент осуществляется через промежуточные опорные элементы, используемые как постоянные опоры, а подливка имеет вспомогательное, защитное или конструктивное значение. При применении стыка с опорой на бетонную подливку эксплуатационные нагрузки передаются на фундамент через бетонную подливку, а при применении стыка с опорой на фундамент – через вымеренную поверхность фундамента.

При установке оборудования на пакетах подкладок, их укладывают на тщательно зачищенных поверхностях фундамента с последующей выверкой и подливкой цементным раствором. Подкладки разделяются на установочные, которые воспринимают усилие затяжки фундаментных болтов, вес машины и технологические нагрузки, и регулировочные. Установочные подкладки изготовляют толщиной 5  100 мм из стального листа или чугунными литыми, а регулировочные толщиной 0,5

100 мм из стального листа или чугунными литыми, а регулировочные толщиной 0,5  5 мм из листовой стали или латунной фольги.

5 мм из листовой стали или латунной фольги.

1 – фундаментный болт; 2 – основание базовой детали; 2 – регулировочные подкладки; 4 – установочные подкладки; 5 – бетонная подливка; 6 – фундамент; 7 – клиновые подкладки; 8, 10 – верхняя и нижняя пластины домкрата; 9 – винт; 11 – втулка с резьбой

Рисунок 4.4 – Установка оборудования на подкладках

Металлургические оборудование преимущественно устанавливают на пакетах плоских подкладок (рисунок 4.4). Для тяжеловесного оборудования, если машина крепится к фундаменту болтами диаметром свыше 36 мм, подкладки устанавливают с каждой стороны фундаментного болта на расстоянии от него 75  150 мм (рисунок 4.4, а). Если расстояние между смежными болтами более 1000 мм и не обеспечивается требуемая жесткость, то устанавливают дополнительный комплект подкладок посередине. Для легкого оборудования (рольганги, редукторы, вентиляторы и т.д.), если диаметр фундаментных болтов менее 36 мм подкладки устанавливают с одной стороны фундаментного болта (рисунок 4.4, б).

150 мм (рисунок 4.4, а). Если расстояние между смежными болтами более 1000 мм и не обеспечивается требуемая жесткость, то устанавливают дополнительный комплект подкладок посередине. Для легкого оборудования (рольганги, редукторы, вентиляторы и т.д.), если диаметр фундаментных болтов менее 36 мм подкладки устанавливают с одной стороны фундаментного болта (рисунок 4.4, б).

Число подкладок в пакете составляет 6  8 штук, из них 3

8 штук, из них 3  4 установочные, а остальные – регулировочные. Обща и высота подкладок принимается в пределах 40

4 установочные, а остальные – регулировочные. Обща и высота подкладок принимается в пределах 40  80 мм. При меньшей высоте затрудняется подливка оборудования.

80 мм. При меньшей высоте затрудняется подливка оборудования.

При монтаже оборудования, требующего высокой точности установки, применяют клиновые подкладки с уклоном клина 1:20 (рисунок 4.4, в). Подъем или опускание базовой детали при выверке выполняют, ударяя по торцам.

Поскольку диаметр фундаментных болтов составляет 24 мм, следовательно, стойки должны быть установлены на пакет подкладок расположенных с одной стороны возле каждого болта. Таким образом для установки одного корпуса необходимо 16 пакетов подкладок. Каждый пакет подкладок представляет собой набор общей толщиной 65 мм и имеет в своем составе 3 установочные подкладки (30+15+10) мм и 4 регулировочные (6+1,5+1+0,5) мм.

Рисунок 4.5 – Пакет подкладок

Принимаем швеллер №10, длинной b=200 мм и шириной h=100 мм.

Принимаем расстояние от базовой детали до плашки №1 равное Х1=100мм.

Принимаем расстояние от базовой детали до плашки №2 равное У1=100мм.

Принимаем расстояние от базовой детали до плашки №3 равное Х3=100мм.

Принимаем расстояние от базовой детали до плашки №4 равное У3=100мм.

Принимаем расстояние от плашки №1 до края фундамента Х2=100 мм.

Принимаем расстояние от плашки №2 до края фундамента У2=100 мм.

Принимаем расстояние от плашки №4 до края фундамента У4=100 мм.

Принимаем расстояние от плашки №3 до оси репера Х4=100 мм.

Принимаем расстояние от оси репера до края фундамента Х5=75 мм.

Находим размеры фундамента:

– длинна:

(13)

(13)

– ширина:

(14)

(14)

. (15)

. (15)

Условие, что от оси болта до края фундамента не должно быть меньше четырех его диаметров выполняется.

Дата добавления: 2016-05-11; просмотров: 2613;