Инструменты и материалы

Далее – (неполный) список того, что желательно бы иметь всегда под рукой. Я исключил из него слесарные инструменты вроде отверток и напильников, приведя лишь позиции, специфичные для процесса монтажа и отладки собственно схем (хотя и напильники в этом процессе иногда тоже участвуют, не говоря уж об отвертках). Не пугайтесь столь длинного перечня – даже он не исчерпывает всех необходимых мелочей, но в большинстве своем это недорогие (кроме электроинструмента) и легко доступные вещи. Чуть позже мы рассмотрим некоторые позиции подробнее.

• Инструменты:

• три паяльника разной мощности с подставкой;

• микродрель с набором цанговых зажимов (0,5–2 мм) и набором сверл (0,5–2,0 мм);

• обычная электродрель с патроном от 1,5 до 13 мм;

• врачебный пинцет;

• бокорезы;

• малогабаритные пассатижи (утконосы);

• лупа диаметром 5–7 см;

• часовые отвертки;

• скальпель или канцелярский резак;

• некоторые специальные инструменты (см. далее).

□ Расходные материалы:

• припой свинцово‑оловянный ПОС‑30 (40) в прутке (без канифоли);

• припой свинцово‑оловянный ПОС‑61 в проволоке 0 1–2 мм с канифолью;

• активный флюс;

• пассивный флюс (канифоль в кусочках и ее спиртовой раствор);

• шкурка (самая мелкая на бумажной основе и покрупнее – на тканевой);

• «Раствор спиртовой технический»;

• чистый бензин (типа «Галоша» или «для зажигалок»);

• ацетон или аналогичный растворитель (646 или 647);

• клей «Момент‑кристалл»;

• фольгированный стеклотекстолит 1,5 мм;

• макетные платы;

• термопаста;

• кембриковые (изолирующие) трубки (термоусадочные и обычные, диаметром 1,5‑20 мм);

• клейкая полихлорвиниловая изоляционная лента черного и белого цвета;

• скотч;

• водостойкие фломастеры (1 и 3 мм).

К специальным следует отнести различные инструменты вроде:

□ клещи для зачистки проводов (очень советую приобрести, только перед покупкой проверьте, чтобы зачищать можно было даже самый тонкий провод);

□ отсос для расплавленного припоя (он может пригодиться при демонтаже микросхем);

□ обжимные клещи для плоских кабелей и т. п.

Конечно, не все из перечисленного вам потребуется немедленно. Большинство пунктов не требуют пояснений, но некоторые стоит рассмотреть подробнее. Сначала – пара слов о двух наиболее употребительных вещах, которые всегда должны быть под рукой: бокорезы и пинцет.

Бокорезы – т. е. малогабаритные кусачки с вертикально расположенными губками – должны иметь острые, а не закругленные концы, быть сделаны из хорошей стали (бокорезы из маникюрного набора не подойдут решительно), а лезвия должны точно, без перехлеста, сходиться. Для проверки качества посмотрите через сомкнутые лезвия на свет – никакой щели наблюдаться не должно. Хорошо подогнанные и заточенные бокорезы должны резать бумагу. Какого бы качества лезвия ни были, не следует кусать такими бокорезами стальную и даже толстую медную проволоку – для этой цели следует иметь обычные слесарные кусачки. Если в процессе работы на лезвиях все же образовались зазубрины – следует подправить их плоским алмазным надфилем или отдать их в переточку в профессиональную точильную мастерскую.

Пинцет лучше всего приобрести в магазине медицинского оборудования. Те пинцеты, которые предлагаются в радиомагазинах и тем более в магазинах для фотолюбителей, обычно не выдерживают никакой критики. Хотя они и могут пригодиться для некоторых технологических целей (например, переворачивать платы при травлении), но только не для радиомонтажа. Губки стандартного медицинского пинцета следует с помощью точила несколько заострить к концам с тыльной стороны – так удобнее браться за тонкие и короткие детали.

Паяльники

Три упомянутых в списке разновидности паяльников предназначаются для следующих работ (в скобках указана примерная мощность):

□ пайка выводов микросхем и других компонентов с выводами до 1 мм, а также тонких проводов (15–20 Вт);

□ пайка компонентов с толстыми выводами (разъемы, лепестки, штеккеры и пр.) и толстых проводов (сечением 2 мм2 и более) (40–65 Вт);

□ пайка крупногабаритных деталей, например, пластин стеклотекстолита между собой (150–200 Вт).

Вполне годятся отечественные паяльники на 220 В с деревянной ручкой – огромным их преимуществом является то, что деревянная ручка не греется так, как пластмассовая. Конечно, фирменный паяльник для пайки микросхем, с мгновенным разогревом и специальным источником питания, гарантирующим изоляцию от сети и позволяющим регулировать температуру нагрева, предпочтительнее – но и существенно дороже. Неплохой промежуточный вариант – отечественный на пониженное напряжение (36 или 24 В), но к нему придется приобретать отдельный источник питания (или изготавливать его самому). Не стоит приобретать паяльники с хромированным или никелированным жалом – нормально облудить их очень сложно.

Для самого маломощного паяльника, который будет употребляться чаще всего и для самых ответственных работ, следует проверить, правильно ли выбрана мощность, и соответствует ли она выбранному жалу (чем длиннее и тоньше последнее, тем ниже температура его кончика). Вот простой эмпирический метод определения того, насколько мы правильно выбрали мощность – следует коснуться разогретым жалом кусочка канифоли. Если канифоль плавится и некоторое время (порядка пяти‑десяти секунд) потом дымится – все в порядке. Наиболее кардинальным решением будет включение паяльника через ЛАТР (лабораторный автотрансформатор), что позволяет тонко регулировать температуру жала.

Наконец, после всех этих мучений жало следует облудить – для этого паяльник с отформованным и зачищенным с помощью шкурки жалом следует включить в сеть и после некоторого прогрева окунуть в канифоль. Следя за тем, как канифоль растекается, важно не пропустить момент, когда паяльник еще не нагрелся окончательно, но температура уже достигла точки плавления припоя. С этого момента нужно водить жалом по припою, стараясь, чтобы припой растекся по как можно большей площади как можно более равномерно (особое внимание следует уделить самому кончику жала). Хороший вариант – окунуть паяльник в смесь опилок, напиленных крупным напильником из бруска припоя, и порошковой канифоли. Операцию облуживания следует провести до начала работ для всех трех паяльников.

Учтите, что припой постепенно растворяет медь или латунь, из которой обычно делаются жала, поэтому не надейтесь, что отформованного и залуженного паяльника вам хватит на всю жизнь. Периодически кончик жала следует затачивать, а когда оно станет совсем коротким – паяльник придется менять. К сожалению, к тому времени жало настолько заклинивает в нагревательном элементе, что сменить его обычно не получается, причем это происходит, по моим наблюдениям, независимо от фирменности паяльника.

* * *

Заметки на полях

Если вам внезапно потребовалось произвести очень тонкую пайку (например, компонентов поверхностного монтажа на фирменной плате с высокой плотностью упаковки), а подходящего миниатюрного паяльника нет в наличии, то поможет следующий прием. Возьмите отрезок относительно толстой (1,5–2 мм) медной проволоки, зачистите и облудите его кончик, предварительно аккуратно срезанный под косым углом, и плотно намотайте эту проволоку на жало паяльника. Облуженный кончик проволоки, который будет теперь играть роль жала, следует отогнуть вперед, но не на слишком большую длину, иначе он не прогреется как следует. После нагревания жала проволока расширится и «захочет» проворачиваться на жале, как бы плотно вы ее ни намотали. Чтобы этого избежать, следует после нагревания еще раз обжать витки большими плоскогубцами, а еще лучше закрепить их небольшим хомутиком из жести с винтовым за‑ жимом.

* * *

Два слова о подставках – довольно удобные подставки есть в продаже, или их можно сделать самим, если конечно, подставка не продавалась вместе с паяльником. В любом случае подставку следует дополнительно снабдить металлической щеткой для очистки жала, которая почему‑то отсутствует даже в самых фирменных конструкциях. Идеально для этих целей подходит отрезок так называемой «корчотки» – короткой стальной щетины на толстой тканевой основе, использующейся в текстильном производстве. Если не найдете – купите обычную хозяйственную металлическую щетку самого маленького размера с деревянной ручкой и отпилите от нее ручку. Можно также использовать грубую канитель, из которой иногда делают щетки для мытья посуды.

Кстати, если провод паяльника слишком жесткий (обычная беда не только отечественных, но и многих импортных паяльников, включая довольно дорогие), то его неплохо бы заменить – откусите провод вблизи ручки и нарастите его самым мягким и гибким сетевым проводом с вилкой на конце, который найдете. Если провод болтается внутри ручки, что обычно происходит почти со всеми паяльниками, тоже независимо от их происхождения и качества, то его следует закрепить изолентой, иначе скорый обрыв вовсе не исключен.

Флюсы для пайки

Это отдельная тема, которой не жаль посвятить некоторое время. Хотя рынок сейчас наполнен всяческими паяльными примочками, опыт показывает, что в 99 % случаев для получения надежных результатов можно обойтись всего двумя рецептами: обычным пассивным спирто‑канифольным раствором и специальным активным флюсом для пайки плохо залуженных поверхностей.

Сначала о спирто‑канифольном растворе , или, как его еще называют, канифольном лаке. Его можно приобрести или сделать самому. Единственное условие, которое следует соблюдать, – использование технического или медицинского 95–96 % спирта. Денатурат, который иногда продают в хозяйственных магазинах, не подойдет из‑за большого содержания воды. Приобрести технический спирт можно на радиорынках и в радиомагазинах (под названием «спиртовой раствор технический»), а медицинский – сами знаете где. (Вообще‑то, он продается в аптеках под названием «Медицинский антисептический раствор» как раз в удобной расфасовке по сто грамм, но для его приобретения потребуется рецепт врача. Кстати, ни «технический раствор», ни даже «медицинский антисептический» я бы решительно не рекомендовал пробовать даже заядлым алкоголикам ввиду нешуточной угрозы для здоровья.)

Для изготовления канифольного флюса надо измельчить канифоль в порошок и наполнить им примерно на две трети пузырек, выбранный для этой цели (удобно употреблять пузырьки от лекарств емкостью 100–150 мл с пластмассовой завинчивающейся пробкой). Затем вы заливаете туда спирт в таком количестве, чтобы он полностью покрыл порошок с небольшим избытком, завинчиваете пробку и немедленно несколько раз энергично встряхиваете пузырек. Собственно раствор будет готов через несколько дней – в зависимости от степени измельчения канифоли. В течение этого времени пузырек нужно периодически встряхивать. Если в канифоли имеются посторонние включения – они осядут на дно. В пластмассовую пробку пузырька неплохо заделать небольшую кисточку, обрезав ее ручку почти до уровня пробки, чтобы не торчала, иначе ваш пузырек легко перевернется, а растекание жидкой канифоли по столу – одно из самых тяжелых стихийных бедствий, которое можно себе представить. Для нанесения флюса также удобно применять деревянные зубочистки.

Простой канифольный лак, приготовленный по этому рецепту, имеет одно, но важное преимущество – он совершенно не проводит электричество, ни в жидком, ни в застывшем состоянии, потому идеален для отладки схем. «Продвинутые» в радиолюбительском деле знакомые непременно предложат вам не возиться с этим делом, а использовать широко распространенный универсальный флюс, известный под названием «ЛТИ». Надо сказать, что под этим названием ходит довольно много разных продуктов, простейший из которых представляет собой тот же самый спирто‑канифольный раствор с активирующими добавками, которые превращают жидкость в пасту, – так якобы удобнее с ней обращаться. Если вам нравится – используйте, однако имейте в виду, что очень часто под названием «ЛТИ» продают активный флюс, в состав которого входит солянокислый диэтиламин, выделяющий при нагревании пары соляной кислоты, очищающие место пайки. Это здорово, но такой флюс неудобен для отладочных радиолюбительских работ вследствие его электропроводности – каждый раз после пайки его необходимо тщательно смывать спиртом, ацетоном или растворителем.

В качестве активного флюса для пайки незалуженных деталей, проволоки или поверхностей из стали, грязной меди, латуни или, скажем, нихрома удобно применять совершенно отдельную композицию. Из имеющихся в продаже можно рекомендовать «Паяльную кислоту» на основе хлористого цинка или «ХАФ» на основе хлористого аммония – оба они смываются водой.

* * *

Заметки на полях

Автор же вот уже в течение трех с лишним десятков лет использует самостоятельно приготовляемый активный флюс, который дает восхитительные результаты даже для нержавеющих сталей (для пайки которых обычно рекомендуют использовать ортофосфорную кислоту). Приготавливается он следующим образом: нужно засыпать в пузырек примерно на одну треть высоты порошок хлористого аммония и залить доверху смесью, состоящей из 70 % глицерина и 30 % воды, взболтать это дело и оставить на одну‑две недели. Если хлористый аммоний по истечении этого срока полностью растворится – досыпьте еще, если нет – осадок не помешает. Насыщенным раствором удобно заполнить одноразовый шприц или полиэтиленовую пипетку с завинчивающейся крышечкой (от лекарства, которое закапывается в нос при гриппе).

После применения остатки такого флюса обязательно нужно смыть теплой водой под краном или стереть мокрой тряпочкой, а затем тщательно высушить место пайки. Флюс совершенно нейтрален, не ядовит, безопасен для рук, не разъедает деревянное и пластиковое покрытие стола, но чрезвычайно текуч и страшно медленно испаряется, потому остатки его со стола и с других предметов следует тщательно удалять влажной тряпкой. Не следует его употреблять совместно с канифолью – они будут друг другу мешать, и смывать остатки станет куда труднее.

* * *

Описанные здесь два состава исчерпывают почти все нужды радиолюбительской практики. Один совет – не жалейте канифоли, даже для временных паек! Это потом выльется в потерю куда большего времени, чем будет затрачено на покрытие места пайки флюсом с помощью кисточки или зубочистки.

Макетные платы

Даже к готовым модулям‑полуфабрикатам, выпускаемым специально для изготовления радиолюбительских конструкций (о них мы будем говорить в конце этой главы), нередко приходится подключать компоненты без специальных приспособлений для быстрого монтажа. А при сборке из отдельных компонентов такая задача возникает всегда. И встает вопрос о том, как быстро смакетировать и проверить схему?

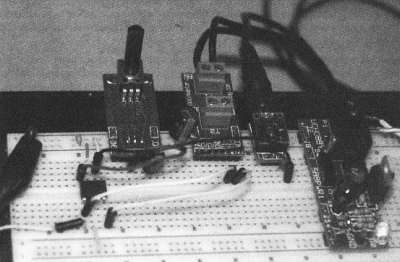

Тут нам может помочь современная индустрия – на рис. 3.1 изображена макетная плата, которая позволяет осуществлять соединения компонентов без пайки. Такие платы известны достаточно давно, однако лишь в последние годы их стало приобрести довольно просто. Видимые на фото перемычки и соединительные провода также продаются в готовом к использованию виде вместе с платами.

Рис. 3.1. Пример макетной платы с собранной схемой

(фото с сайта uchobby.com)

Однако подобная плата пригодна лишь на этапе макетирования – разумеется, в готовом изделии оставлять висящие гирлянды проводов, держащихся лишь на трении, не следует. Более универсальными являются макетные платы, где крепление компонентов и проводов осуществляется пайкой, – они годятся и для окончательной сборки достаточно сложных схем, если по каким‑то причинам разработка специальной печатной платы оказывается невозможной.

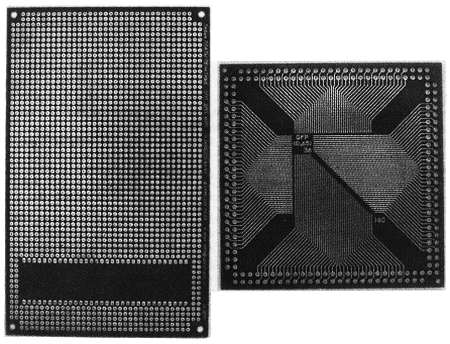

Обычно, говоря о макетной плате, имеют в виду простую печатную плату с местами для установки компонентов (отверстиями и контактными площадками), или не соединенными проводниками вовсе, или соединенными по некоей специальной универсальной схеме. В продаже имеется большое разнообразие подобных плат. Предпочтительно, чтобы под рукой всегда была, как минимум, простейшая универсальная плата с отдельными металлизированными отверстиями, расположенными по сетке с шагом 2,5 мм (рис. 3.2, слева ). По мере надобности из нее ножницами по металлу вырезаются нужные фрагменты.

Рис. 3.2 . Различные макетные платы

В случае, если нет возможности избежать применения микросхем в корпусах с планарными выводами, может пригодиться плата типа, показанного на рис. 3.2, справа .

Учтите, что совершенно универсальной платы, пригодной для расположения любых компонентов, не существует, так что чаще всего имеющиеся приходится дорабатывать – например, чтобы установить на универсальную плату (рис. 3.2, слева ) клемник для внешних соединений с зажимом «под винт» (подобный показанному в главе 16 на рис. 16.14), приходится рассверливать отверстия до диаметра 1 мм, жертвуя металлизацией.

Соединения между выводами компонентов на такой плате осуществляются в процессе сборки схемы с помощью отрезков обычного изолированного провода – лучше всего для этой цели употреблять так называемую луженку, под которой понимается покрытый припоем тонкий (сечением не более 0,5 мм) одножильный медный провод в хлорвиниловой разноцветной изоляции. Такой провод имеет один капитальный недостаток – хлорвиниловая изоляция легко плавится при нагревании и «скукоживается» при пайке, обнажая концы на недопустимую длину. К сожалению, одножильных проводов для подобного монтажа в термостойкой (фторопластовой) изоляции я не встречал, хотя они, наверное, существуют в природе. Поэтому на практике удобнее использовать гибкий фторопластовый (тефлоновый) провод типа МГТФ, хотя монтаж с его помощью получается не столь красивым и надежным.

При монтаже не следует стараться провести проводники «красиво» (по прямым перпендикулярным линиям) – наоборот, качество и надежность схемы будет выше, если все соединения разведены по кратчайшему пути. Следует только стараться, чтобы провода были припаяны «внатяг», а не змеились по плате. Короткие соединения – например, перемычки – удобно делать неизолированными обрезками выводов от сопротивлений и диодов. Заметим, что не следует припаивать выводы деталей, особенно провода для внешних соединений платы, просто к контактной площадке или дорожке – их по мере возможности следует просовывать в предусмотренное отверстие. Внешние соединения вообще не следует делать простой пайкой к контактным площадкам – это допустимо лишь как исключение. Для внешних выводов на плате устанавливаются упомянутые ранее клемники, а для межплатных соединений предпочтительно употреблять штырьковые разъемы типа PLS (подробнее о них см. главу 19, разд. «Железо» ) и соответствующие плоские кабели.

Если вы делаете капитальную конструкцию, которая должна прослужить много лет, то нелишне прикрепить выходящий жгут к плате и к стенкам корпуса прибора хомутами так, чтобы места пайки не подвергались механическим воздействиям. И обязательно подобное делать для проводов сетевого питания, причем сетевые и другие высоковольтные провода следует тащить отдельным жгутом.

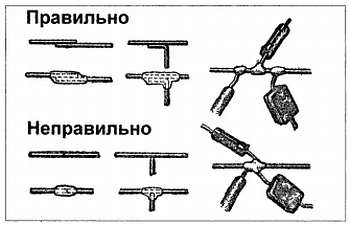

Правильные способы пайки проводников между собой показаны на рис. 3.3.

Рис. 3.3. Способы выполнения паяных соединений

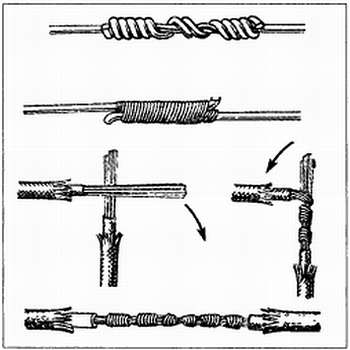

Кое‑кто мне может не поверить, но обычная скрутка, если она грамотно выполнена, может быть ничуть не менее надежна, чем пайка. Выполнение этой операции в разных вариантах показано на рис. 3.4. И при пайке, и при скрутке следует обязательно постараться предотвратить механическое напряжение, приложенное к месту их выполнения, – по крайней мере, нужно надежно обматывать место соединения изолентой, а еще лучше – защищать термоусадочной кембриковой трубкой (см. далее).

Рис. 3.4. Способы выполнения скруток

Если применение плоских кабелей для внешних соединений невозможно (как, например, в случае проводников между платой и регулирующими компонентами, установленными на передней панели прибора), то соединительные провода, в отличие от внутриплатных соединений, убирать в аккуратные жгуты как раз следует. Так получается значительно надежнее, потому что нагрузка распределяется между несколькими пайками (следует свивать в жгут провода, даже если их всего два!). Не рекомендуется для этого использовать изоленту или кембрик (потом очень трудно разобраться, куда чего идет), значительно лучше применить специальные затягивающиеся хомуты, закрепление нитками или даже обойтись вообще без креплений – в процессе монтажа завивать очередной провод вокруг имеющихся на одиндва оборота (одинаковое количество оборотов для всех проводов в жгуте).

* * *

Заметки на полях

Для того чтобы пара скрученных проводов с одним свободным концом со временем самостоятельно не раскручивалась, поступают следующим образом: если сплетаемая пара короткая (в пределах 20–50 см), то ее следует свивать, пропуская между пальцами так, чтобы каждый провод закручивался в отдельности. Если же пара длинная (несколько метров), то нужно отмерить и отрезать пару проводов (обязательно одинакового диаметра и типа) с припуском по длине примерно процентов на 30 %. Затем привязать концы обоих проводов совместно к какой‑нибудь жесткой опоре и вытянуть их на всю длину, захватив в каждую руку по проводу и натянув их. Далее следует перехлестывать провода, перехватывая их из одной руки в другую и обязательно натягивая с разводом рук в стороны после каждого витка. Все вместе это несколько напоминает упражнение из комплекса утренней зарядки. Такой способ позволяет соорудить почти идеальную витую пару (с положенным одним витком на сантиметр длины), которая гарантирована от раскручивания. Более длинные провода так изящно скрутить не удается. Стандартный способ с использованием электродрели, к сожалению, от постепенного раскручивания не предохраняет – вся фишка в том, что при одновременном закручивании в одну сторону провода всегда сохраняют напряжение и постепенно стараются раскрутиться (вы, несомненно, не раз могли наблюдать это на примере длинного провода для телефонного аппарата или сетевого удлинителя).

Платы

Все схемы в настоящее время располагают на печатных платах. Название «печатные» произошло от того, что промышленные платы изготавливаются методом фотопечати. В промышленности рисунок проводников на плате заранее подготавливают в одном из специализированных программных пакетов (наиболее известны PCAD и OrCAD), представляющих собой векторные графические редакторы с множеством дополнительных специализированных функций, включающих, в том числе, и автоматизированную раскладку (хотя несложные одно‑ или двусторонние платы раскладываются обычно вручную). Затем этот рисунок переносится на прозрачную пленку (примерно так же, как делаются пленки для полиграфической печати), образуя фотошаблон.

Если плата двусторонняя, т. е. дорожки‑проводники у нее расположены с обеих сторон платы (самый распространенный случай), то фотошаблона приходится делать, естественно, два. Иногда готовую плату еще дополнительно покрывают термостойким ламинирующим составом, который защищает дорожки, оставляя свободными контактные площадки и отверстия для пайки (вы его не раз видели, скажем, на компьютерных картах – ранее он был только зеленого цвета, а последнее время в моде самые немыслимые расцветки), – в этом случае приходится делать дополнительные шаблоны.

Сразу заметим, что раскладка платы и изготовление шаблонов – самая дорогая стадия в этом процессе. Поэтому если вы решите отдавать свои разработки в подобное производство – убедитесь сначала, что в схеме нет ошибок.

Сами платы изготавливают из фольгированного стеклотекстолита, представляющего собой стеклоткань, пропитанную эпоксидным составом и покрытую с одной или двух сторон тонкой медной фольгой (когда‑то основой для плат был гетинакс – т. е. пропитанная синтетической смолой бумага, но качество таких плат ниже).

Стеклотекстолит бывает разной толщины – для наших целей удобнее всего употреблять двусторонний стеклотекстолит толщиной 1,5 мм.

Основная идея изготовления плат заключается в том, что места будущих дорожек покрываются нерастворимой пленкой, а остальная часть вытравливается в растворе какого‑нибудь химического соединения, растворяющего медь. Травильных растворов известно довольно много (азотная кислота, перекись водорода, персульфат аммония и т. п.), из них в домашних условиях наименьшее количество проблем доставляет насыщенный раствор хлорного железа, которое продается в магазинах и на радиорынках. Хлорное железо безопасно для рук, но готовить его можно только в стеклянной или пластиковой посуде, а окружающие предметы следует беречь от попадания брызг – высохшие капли раствора хлорного железа могут оставлять неудаляемые пятна на глазури многих не слишком качественных сантехнических изделий. Подогревать раствор для ускорения процесса, как рекомендуется во многих рецептах, я не советую – растворение меди и без того идет достаточно быстро, зато риск подтравливания дорожек резко возрастает. А вот хорошее перемешивание обязательно – в идеале следует иметь для этой цели лабораторную магнитную мешалку.

Самое сложное – сформировать на плате рисунок дорожек, достаточно стойкий к травильному раствору. Изготовить плату с не слишком тесно расположенными дорожками в домашних условиях можно, нарисовав их на обезжиренном стеклотекстолите нитролаком с помощью рейсфедера из дедушкиной готовальни[6]. Для таких целей пригоден любой подкрашенный нитролак или нитрокраска, разведенная растворителем до совершенно жидкого состояния (цапон‑лак, обладающий плохой водостойкостью, не годится!). Такая грубая технология подходит для изготовления несложных плат с крупными деталями, но не позволит сделать платы с достаточно тонким рисунком – дорожки даже под микросхемы в DIP‑корпусе с шагом в 2,5 мм развести уже не удастся.

Автор этих строк перепробовал множество разных способов производства плат в домашних условиях (некоторые из них описаны в предыдущих изданиях этой книги), и свидетельствует: единственный реально работающий способ, позволяющий обойтись без пары квадратных километров безвозвратно испорченного стеклотекстолита, изложен вот в этой старой статье: http://wwwaxbt.com/mainboard/pcb‑at‑home.shtml. Процесс там описан во всех подробностях и с привлечением конкретного опыта автора статьи. Ознакомившись с этим текстом, вы, возможно, предпочтете свою плату все‑таки где‑нибудь заказать.

Монтаж

Здесь и далее мы предполагаем использование навесных компонентов с гибкими выводами и микросхем в DIP‑корпусах, а не деталей для поверхностного монтажа (SMD). Для радиолюбительских конструкций на макетных платах SMD‑компонентов стоит избегать, ибо что‑то менее приспособленное для отладки придумать трудно. Хотя в некоторых случаях без них не обойтись – все больше компонентов или вообще выпускаются только в таких корпусах, или в DIP‑корпусах найти их в продаже невозможно. Но в каждом таком случае решения придется принимать отдельно.

Если схема отлажена, а плата промышленного изготовления, то наиболее быстрый и надежный способ монтажа, к которому прибегают профессиональные монтажники, заключается в следующем. Первым делом в плату «натыкиваются» компоненты, причем выводы не следует откусывать – пусть они торчат. Далее плату, заполненную деталями, следует расположить компонентами вниз на поролоновой подкладке (чтобы они не выпадали и прижались к плате), после чего можно приступать к собственно пайке (именно в этом процессе огромное значение имеет, чтобы жало паяльника было правильно отформовано и имело достаточную длину). В процессе пайки следите, чтобы компоненты не перегревались, – если все сделано правильно, то для хорошей пайки достаточно трех секунд.

Для пайки удобно использовать тонкий припой с канифолью внутри – вы утыкаете одной рукой такую проволочку в место пайки, а другой прислоняете к этому месту кончик жала паяльника – секунда, и пайка готова. Несмотря на канифоль в припое, все же не забывайте заранее «покрасить» плату канифольным лаком – хуже не будет, а мыть плату спиртом или спирто‑бензиновой смесью так и так придется.

И еще два совета насчет пайки. Совсем не исключено, что вам попадутся отечественные детали, изготовленные давно. В первую очередь это относится к сопротивлениям типа МЛТ, которых сохранилось довольно много (со временем они не только не портятся, но даже улучшают свои характеристики), а также к некоторым типам конденсаторов и других компонентов. Я не знаю, что за материалы тогда использовались, но ножки этих деталей при хранении чернеют (т. е. покрываются тонкой темной пленкой соединений типа сульфидов), и пайка их представляет определенные трудности. Выводы таких компонентов перед пайкой нужно обработать: сперва зачистить тонкой шкуркой‑нулевкой, а затем облудить со всех сторон, стараясь не наносить лишнего припоя (иначе вывод может не влезть в предназначенное для него отверстие).

Второй совет относится к распайке компонентов на платах промышленного изготовления. Дело в том, что в процессе производства контактные площадки и дорожки покрываются припоями (типа сплава «Розе»), имеющими очень низкую температуру плавления. Потому, припаивая к ним вывод некоего компонента, не следует удерживать этот вывод на весу трясущейся рукой с пинцетом – припой застынет тогда, когда тонкий слой сплава на поверхности дорожки еще будет жидким, и очень надежное по внешнему виду паяное соединение на поверку окажется просто блямбой припоя, слегка прижатой к контакту на плате за счет упругости вывода.

После пайки выводы откусывают на нужную длину. Для промышленных плат с металлизированными отверстиями достаточно, чтобы места пайки выступали на 1 мм над поверхностью платы. Для плат собственного изготовления нужно не забывать, что сквозные отверстия не имеют металлизации, и их нужно пропаивать на обеих сторонах платы.

Теперь несколько слов о демонтаже тех компонентов, которые следует удалить или заменить. Демонтаж, который не повреждает компонента с большим количеством выводов, – целое искусство, включающее использование газовых паяльников и разнообразных отсосов жидкого припоя. Мы не будем здесь на этом подробно останавливаться, т. к. освоить это дело со слов не проще, чем научиться водить автомобиль по рассказам бывалых шоферов. Расскажем только, как правильно подготовить плату при замене компонента (не обращая внимания на судьбу удаляемого) – такое требуется не только для собственно замены, но и, например, при очистке макетных плат для дальнейшего использования.

Сначала выкусите использованный компонент бокорезами. Детали с двумя выводами – резисторы или диоды – можно попытаться выпаять. Для этого нужно плату закрепить в тисках, а деталь подцепить отверткой или пинцетом и коснуться паяльником места пайки – вывод под нагрузкой вылезет из отверстия сам. Иногда такая операция проходит удачно, и деталь даже годится для дальнейшего использования!

После удаления обязательно нужно прочистить отверстия, которые оказываются заполненными припоем и обрезками выводов. Для этого смочите нужные места канифольным лаком и закрепите плату в тисочках в вертикальном положении. Затем возьмите в одну руку тонкую заостренную деревянную палочку (удобно для этой цели использовать зубочистки или заостренные спички), прижмите ее острым концом к залитому припоем контактному отверстию, стараясь направить в центр, а затем коснитесь паяльником припоя вокруг отверстия. Если отверстие металлизированное, то можно паяльник направлять с обратной стороны платы, если нет – следует касаться им рядом с палочкой. Заостренный конец влезет в отверстие, после чего паяльник следует убрать и выждать до полного застывания припоя. Остатки припоя, иногда вместе с обрезками выводов, нужно отломить пинцетом. Деревянная палочка довольно быстро изнашивается, потому ее следует часто менять или затачивать.

Немного о проводах

Мы ограничимся только кратким, без подробностей, рассмотрением монтажных и обмоточных проводов лишь самых употребительных типов, потому что типов проводов очень много. Более подробные сведения о них вы можете найти на многочисленных справочных ресурсах в Сети.

Для монтажа макетов и для межплатных соединений, если их немного, удобнее всего применять МГТФ – многожильный провод в тефлоновой (полиэтилентерефталатной) оболочке. Он удобен тем, что изоляция у него не плавится, даже если ее непосредственно греть паяльником. Обычный провод МГТФ розоватого или белого цвета, но есть и высокопрочный МГТФ в изоляции черного цвета, который еще удобен тем, что у него проводники заранее залужены. Разноцветный МГТФ тоже существует, но, так как тефлон окрашивается плохо, цвет ему придают с помощью второй наружной оболочки из лакоткани, что делает его жестким и значительно увеличивает его толщину. Выпускается и экранированный МГТФ – с его помощью удобно протягивать, скажем, внутрикорпусные соединения от входных разъемов к платам в аудио‑ и измерительной аппаратуре, однако экран у него ничем не изолирован, и, как правило, приходится его убирать в кембриковую трубку.

Второй, самый употребительный, тип известен под собирательным названием МГШВ (так называют, на самом деле, много разных, но похожих типов проводов, но мы не будем на этом останавливаться – продавцы и ваши коллеги всегда поймут, о чем речь). Он имеет полихлорвиниловую изоляцию, внутри которой может быть дополнительная «шелковая» намотка (собственно МГШВ), хотя иногда она отсутствует (МГВ). Если намотка имеется, то такой провод годится для прокладки проводников с высоким (220 В) напряжением. Провода без шелка для такой цели употреблять не рекомендуется – если только изоляция специально не утолщена. МГШВ лучше приобретать с уже залуженными жилами, т. к. изоляция легко плавится, и провод лишний раз нагревать не стоит.

Провода в полиэтиленовой изоляции (вроде телефонной «лапши») для монтажа путем пайки употреблять не следует – они жесткие, а полиэтилен очень легко деформируется при нагревании.

* * *

Заметки на полях

Импортные монтажные провода часто имеют маркировку, нанесенную прямо на изоляцию. Обычно такая маркировка соответствует американскому стандарту AWG (American Wire Gauge ), и по ней можно узнать приблизительный диаметр провода по довольно сложной формуле: d = 0,127· 92((36‑АWG)/39) . Из формулы следует, что чем меньше цифра в стандарте AWG, тем толще провод. Для удобства пересчета проще воспользоваться специальными таблицами, которые можно найти в Интернете, заодно в них сразу приведено точное сечение провода (для одножильных и многожильных проводов значения при одной и той же маркировке заметно различаются). По сечению можно приблизительно определить допустимую токовую нагрузку на провод: так, для скрытой проводки (что примерно соответствует условиям в корпусах приборов) допустимой считается нагрузка 8 А на 1 мм2 сечения (многожильный провод AWG 18 диаметром около 1,2 мм). Провод AWG 18 также считается стандартным для компьютерных блоков питания с нагрузкой около 7,5 А на каждый провод, и по этому признаку тоже можно оценить необходимый в вашем случае диаметр.

Обратите внимание, что для проводов в плотной намотке эта норма не действует, там провода должны быть толще (см. главу 9 ). В электронных приборах запас по толщине проводников вообще должен быть значительно выше, чем для силовых проводов, – во избежание локального падения напряжения на тонких участках, которое может вызывать непредсказуемые эффекты в импульсных и высокочастотных схемах.

* * *

Провода для намотки трансформаторов называют обмоточными . Подобно МГШВ, они ходят в народе под собирательным названием ПЭЛ или ПЭВ (точнее, ПЭВ‑2, что означает двухслойное покрытие лаком). Эти провода имеют покрытие из специального гибкого, термостойкого и устойчивого к растворителям лака. Оно достаточно тонкое, так что при измерении диаметра этих проводов микрометром или штангенциркулем толщину покрытия можно не учитывать. Единственное, чего это покрытие «не любит» – слишком маленьких радиусов изгиба, поэтому при использовании обмоточных проводов следует тщательно избегать «колышек» и запутывания в узлы. Так как покрытие термостойкое, то при пайке конец такого провода зачистить для облуживания довольно сложно. Это следует делать либо механически (скажем, при помощи тонкой шкурки – это надежнее, чем ножом или скальпелем), либо при помощи народного средства, которое заключается в том, что конец провода кладется на таблетку обыкновенного аспирина и прижимается к ней хорошо разогретым жалом паяльника (после чего конец следует очистить от обгоревших остатков лака). Есть и специальные высоковольтные обмоточные провода (ПЭЛШО), которые покрыты дополнительно слоем шелка (почему‑то они чаще всего синего цвета).

Два слова о кембриковых трубках, которые употребляют для изоляции, – например, при пайке разъемов или при необходимости сращивания проводов между собой (имейте в виду, что профессионалы редко употребляют липкую ленту, а всегда пользуются кембриком). Они бывают двух типов: обычные и термоусадочные.

У термоусадочных трубок при нагревании до 110–120 градусов диаметр уменьшается примерно вдвое, и они становятся жестче, прочно обволакивая место пайки и не давая проводу гнуться и ломаться. Для осаживания таких трубок используют специальные монтажные фены, но в крайнем случае можно обойтись и зажигалкой, только следует постараться не нагревать трубку слишком сильно. Трубки большой длины можно осаживать выдерживанием в кипятке в течение нескольких минут.

Корпуса

Проблема корпусов для радиоаппаратуры не стоит особенно остро – все крупные фирмы, торгующие компонентами, торгуют и различными корпусами, а есть еще и много фирм помельче. Беда тут примерно та же, что с покупкой, скажем, обуви – вроде ее много на любой вкус и кошелек, да одни ботинки не смотрятся, в других кантик не такой, третьи цветом не вышли, четвертые в подъеме жмут… Короче, подобрать под конкретный прибор готовый корпус – задача очень непростая. Потратив 20–30 баксов на блестящее заморское изделие, очень не хочется браться за напильник, чтобы доводить его до ума, но приходится – здесь должно быть окно для индикатора, эту стенку вообще надо удалить, ибо тут будет стоять радиатор для мощного транзистора, тут требуются фигурные отверстия под разъемы… Тогда, спрашивается, зачем тратили баксы‑то? А если еще ошибешься, что нередко случается даже с опытными слесарями?

В общем, есть простой способ изготовления корпусов в домашних условиях под конкретные нужды, причем если руки на месте, то такие корпуса в готовом изделии будут выглядеть не хуже фабричных. Заключается он в том, что вы сначала рисуете эскизы всех стенок и перегородок, располагаете детали и платы, чтобы они не наезжали друг на друга, выверяете размеры (компьютер дает простор для такого рода творчества), а затем по готовым эскизам переносите размеры на фольгированный стеклотекстолит и вырезаете заготовки. Можно даже все отверстия заранее сделать – удобнее работать с пластинкой, чем с готовой коробкой. Затем, закрепляя заготовки под прямым углом друг к другу, пропаиваете место стыка обычным припоем. Вот тут очень пригодится самый мощный паяльник и упомянутый водорастворимый флюс.

Секрета в таком процессе всего два: во‑первых, надо не забывать давать припуски на толщину материала по нужным сторонам заготовок, во‑вторых, иметь в виду, что припой сокращается в объеме при застывании. Потому пластинки под прямым углом относительно друг друга надо прочно закреплять, иначе угол окажется совсем не прямым, а распаять будет уже очень трудно. Готовый корпус обтягивается самоклеящейся пленкой – например, под дерево. Если делать все аккуратно и продуманно, получается ничуть не хуже фирменных изделий!

В дальнейшие детали этого процесса я вдаваться не буду, т. к. мы собрались все же заниматься схемотехникой, а не дизайном корпусов для радиоаппаратуры. Дам еще только два совета. Первый – если у вас в корпусе предусмотрено окно для индикаторов, то его надо делать из дымчатого, а не прозрачного пластика, а все, что за этим окном расположено, кроме, естественно, самих индикаторов (но включая плату с деталями и блестящими проводниками), следует выкрасить в черный цвет из аэрозольного баллончика. Это придаст несравненно больше «фирменности» вашей конструкции. Конструкции, в которых через стекло виднеются пайки на печатной плате, выглядят ужасно. Можно к тому же заклеить всю незадействованную поверхность окна изнутри черной липкой лентой. Если следовать этому совету, то можно не выпиливать окна точно по размеру индикатора, что довольно сложно сделать красиво, а выполнить из дымчатого стекла, скажем, всю переднюю панель.

Второй совет касается нанесения надписей на переднюю панель. Скажу сразу: наилучший способ – заказать панель с лазерной гравировкой. Но это дорого и хлопотно, поэтому хочется сделать ее самому. Ручной способ отвергаем с порога – ничего не может выглядеть кошмарнее, чем надписи, сделанные вручную, и никакие трафареты и гравировальные машинки здесь не помогут. Это вообще была одна из самых тяжелых проблем до самого последнего времени, и не только для радиолюбителей – даже мелкосерийные приборы на советских заводах выпускались с гравированными вручную надписями, и это было ужасно.

К счастью, в последние годы в связи с всеобщей доступностью принтеров проблема качественной печати любым размером шрифта, любым цветом и на любом фоне решена полностью. На струйных принтерах это делается на специальной пленке, которая с одной стороны липкая и покрыта защитным слоем, как самоклеящаяся пленка, а с другой имеет специальную пористую фактуру, хорошо удерживающую принтерные чернила. Она довольно дорогая, но десяти листочков вам хватит на всю оставшуюся жизнь, если вы, конечно, не собираетесь налаживать серийное производство. Если же такой пленки под рукой нет, то можно напечатать надписи на плотной мелованной бумаге – например, на обратной стороне настенного календаря, причем тут предпочтительно использовать лазерный принтер из‑за более высокой водостойкости. Затем полученные лейблы вырезаются по размеру и приклеиваются тонким двусторонним скотчем или кусочком обычного прозрачного, аккуратно вырезанным по размеру, несколько большему, чем прижимаемый ярлык.

Неплохо выглядят надписи, напечатанные вывороткой – т. е. белым цветом на черном фоне, только не забудьте закрасить белые торцы бумаги по месту отреза черным фломастером, иначе они будут очень бросаться в глаза.

Дата добавления: 2016-05-11; просмотров: 1296;