Использование функционально-стоимостного анализа при анализе затрат на производство изделий

Поиск в процессе проектирования наиболее эффективных решений предполагает применение различных подходов, в том числе предметного и функционального. Традиционным является предметный подход, в котором поиск решений ведется на базе прототипа. При этом выполняются требования надежности и рассчитывается себестоимость изделия. Однако предметный подход не учитывает несовершенства конструкции изделия, поскольку конструкция принимается как нечто данное и незыблемое и упускается из вида главное — функциональность изделия.

При функциональном подходе объектом анализа является не конкретное изделие, а комплекс выполняемых им функций. Поэтому цель анализа — не усовершенствование данного изделия, а поиск альтернативных способов выполнения его функций.

Функционально-стоимостный анализ (ФСА)* — это метод выявления варианта выполнения функций, заданных для данной конструкции, наиболее экономичного с точки зрения как производителя, так и потребителя.

* В большинстве стран Запада этот метод называется Value analisis (анализ стоимости) или Value engineering, в Германии — Nutzen Kosten Analyse (анализ полезной стоимости).

Последовательность проведения ФСА кратко выражают так: «расчленить, найти и развить», что означает: расчленить и изолировать функции изделия и системы, найти посредством творческого, коллективного обсуждения альтернативные варианты осуществления этих функций, развить и провести в жизнь наиболее экономичный из этих вариантов. ФСА является концентрированной атакой на «излишнюю» стоимость, точнее, на ту ее часть, которая связана с несовершенством конструкций. Причина появления «излишней» стоимости — почти полное отсутствие у конструктора стоимостной информации. По сложившейся традиции он не мыслит стоимостными категориями, его интересует обычно только достижение требуемых эксплуатационных характеристик изделия.

Чтобы лучше понять сущность функционального подхода при поиске решений, рассмотрим несколько примеров.

Из отечественного опыта. Группа исследователей из ЦНИИТМАШ попыталась сформулировать, какими свойствами должна обладать литейная земля, чтобы избавиться от основных недостатков литейной технологии, иными словами, абстрагируясь от имеющихся свойств литейной земли, выявить основные функции, которые должна выполнять некая литейная масса. В результате долгих поисков задача была решена созданием теперь широко известных и применяемых в литейном производстве жидкотвердеюших смесей.

Из опыта английской электротехнической фирмы «Плесси компани». Неоднократные попытки инженеров фирмы снизить издержки производства на изготовление поршня электрогидравлического насоса для авиационного двигателя не дали никаких положительных результатов - казалось, что все возможности в этой области исчерпаны. Однако, когда при рассмотрении того же поршня был применен функциональный подход, оказалось, что все функции поршня успешно могут быть выполнены обыкновенным стальным шариком. Конструкция насоса была изменена, поршень заменен шариком, в результате чего издержки производства снизились на 96%.

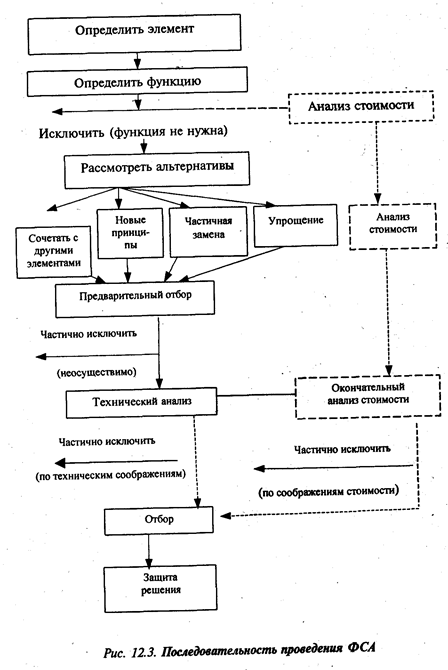

Методика проведения функционально-стоимостного анализа.Отличительной чертой методики проведения ФСА является то, что сразу же ставятся вопросы о затратах на осуществление функций изделием и его составными частями. За основу методики можно принять схему, приведенную на рис. 12.3.

Наиболее сложным является процесс поиска возможных вариантов изделия, выполняющего рассматриваемую функцию. Для облегчения поиска в зарубежных фирмах широко распространены специальные вопросники. Пример такого вопросника:

1. Все ли функции необходимы?

2. Можно ли исключить из конструкции какие-нибудь деталь или узел?

3. Могут ли главную функцию выполнять другие деталь или узел?

4. Могут ли вспомогательные функции выполнять другие детали или узел?

5. Существуют ли другие возможности для выполнения главной функции?

6. Можно ли использовать другие материалы?

7. Возможно ли применение стандартных деталей?

8. Можно ли уменьшить размеры деталей?

9. Реально ли сократить отходы?

10. Можно ли использовать эти отходы?

11. Расширяются ли допуски?

12. Изменяются ли способы изготовления?

13. Можно ли в результате изменения конструкции изделия заменить нестандартные детали стандартными?

14. Реально ли исключить какие-нибудь операции технологического процесса?

15. Есть ли возможность изменить порядок операций технологического процесса?

16. Возможно ли сократить трудоемкость изготовления?

17. Можно ли понизить степень чистоты поверхности?

18. Реально ли деталь (узел) приобретать со стороны?

19. Можно ли найти другого поставщика?

20. Было ли предложено поставщику улучшить конструкцию поставляемых изделий?

21. Имеются ли поставщики со специальными знаниями и большим опытом?

22. Есть ли у конкурентов боле выгодные поставщики?

Направленность вопросов такова, что заставляет думать не только о функциональном назначении проектируемых изделий, но и о их материалоемкости, технологии изготовления, трудоемкости работ, о возможности специализации.

Весьма примечательно наличие 7-го и 13-го вопросов. Специалисты по ФСА считают использование стандартных изделий одним из самых действенных методов снижения издержек производства.

Организационное обеспечение работ по ФСА. ФСА имеет два принципиальных отличия от «классических» способов снижения издержек производства:

• он предусматривает применение функционального подхода, основанного на изыскании наиболее экономичных способов осуществления функций изделиями;

• его применение связано с созданием аппарата специалистов, занимающихся исключительно вопросами снижения издержек производства на основе функционального анализа изделий.

Последний фактор оказывал сдерживающее влияние на распространение ФСА. Сказывалось и то, что у многих при ознакомлении с основами ФСА создавалось впечатление, что они давно используют этот метод в своей практике.

Именно по пути создания аппарата специалистов, занимающихся исключительно вопросами снижения издержек производства на основе функционального анализа изделий, пошли в электротехнической промышленности, чей опыт экспонировался на ВДНХ. Первые шаги по внедрению ФСА в Минэлектротехпроме относятся к 1974 г., когда в ПО «Электролуч» и на ряде предприятий и организаций Союзэлектроаппарата были образованы комитет и рабочие группы по ФСА.

Госкомитет СССР по науке и технике постановлением от 29 июля 1982 г. утвердил основные положения методики проведения ФСА.

Отдавая должное ФСА, следует отметить, что его применение должно идти в рамках работ по обеспечению технологичности изделий в сочетании с другими методами проектирования.

Анализируя практику использования ФСА в народном хозяйстве страны, известный специалист в области ФСА Н.К. Моисеева выявила ряд противоречий, связанных с его внедрением [33]. Одно из них связано в ряде случаев с несоответствием между масштабами задач и характером анализируемых объектов, с одной стороны, и спецификой ФСА как трудоемкого и сложного инструмента микроанализа, требующего высокой квалификации работников, с другой стороны.

Дата добавления: 2016-02-11; просмотров: 1488;