Принцип действия экструдера

В процессе производства кабелей и проводов с пластмассовой и резиновой изоляцией широкое распространение получили экструдеры (червячные прессы), которые позволяют осуществлять непрерывный процесс наложения изоляции оболочки и выпускать кабельную продукцию практически неограниченной длины. Процесс такого непрерывного производства изоляции или оболочки называют экструзией или выдавливанием, а сами

прессы — экструдерами.

Наиболее широко путем экструзии перерабатываются такие термопластичные высокомолекулярные соединения, как полиэтилен, полипропилен, полиамиды, поливинилхлоридные пластикаты некоторые виды фторопластов, а также различные резиновые смеси.

Одним из основных преимуществ переработки полимеров в экструдерах является непрерывность процесса, а это в свою очередь открывает широкие возможности для совмещения процесса изолирования (или наложения оболочки) с другими операциями при изготовлении кабелей и проводов (например, волочением и отжигом токопроводящей жилы, контролем изолированной жилы, скруткой изолированных жил в группы или кабель и т. п.). Кроме того, непрерывный процесс производства кабелей и проводов открывает широкие возможности для автоматизации производственных процессов, что способствует более эффективному и качественному их осуществлению.

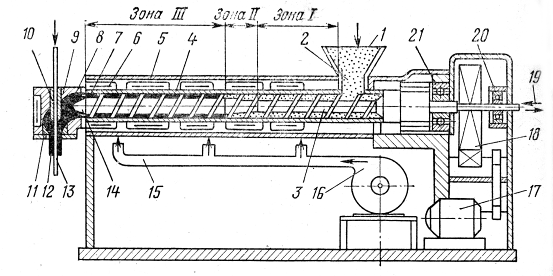

Схема экструдера

Основной рабочей частью любого экструдера является рабочий цилиндр 5, внутри которого размещается втулка 4, выполненная из специальных износоустойчивых легированных сталей, стойких к коррозии. Втулка плотно запрессована в цилиндр и имеет обогрев при помощи нагревателей 6, чаще всего электрического, реже индукционного типа. Предусматривается также внешнее охлаждение цилиндра экструдера воздухом 15 от вентилятора 16 или водой.

Главнейшим рабочим инструментом экструдера является червяк 3, который расположен внутри втулки цилиндра и приводится во вращение от электродвигателя 17 через редуктор 18. Червяк крепится в цилиндре экструдера консольно в подшипниках 20, 21, рассчитанных на значительные осевые нагрузки. Червяк имеет винтовую спиральную нарезку, которая расположена на рабочей части червяка, занимающей значительную длину. В зависимости от типа экструдера и вида перерабатываемого материала рабочая длина червяка в 4 — 25 раз превышает его диаметр.

Перерабатываемый материал 2 в виде гранул определенной формы периодически загружается или непрерывно подается специальным устройством в загрузочную воронку 1 экструдера. Вращающийся червяк за счет винтовой нарезки захватывает загруженный материал и перемещает его по направлению к зонам // и III экструдера. За счет механических усилий, действующих на материал в винтовом канале нарезки червяка, и за счет теплоты, поступающей от нагревателей цилиндра, гранулы полимера нагреваются и постепенно материал размягчается. Объем витков на входе червяка (зона / или зона загрузки) больше, чем на выходе в зоне /// — дозирующей зоне или зоне выдавливания. Отношение этих объемов называется компрессией или степенью сжатия. Количественно компрессия экструдера равна отношению плотности расплава полимера к средней плотности гранул в единице объема в зоне загрузки. Обычно компрессия в червяках для переработки пластмасс осуществляется за счет уменьшения глубины нарезки при неизменном по всей длине ее шаге. Как правило, это уменьшение глубины нарезки происходит в зоне //, которая называется зоной сжатия.

Если в начале зоны загрузки материал находится в виде гранул, то в конце этой зоны и в зоне сжатия наблюдаются уже две фазы состояния полимера — частично размягченные, но еще не расплавленные гранулы и расплав полимера. В зоне дозирования полимер уже расплавлен и полностью заполняет винтовой канал червяка.

За счет винтовой нарезки вращающегося червяка создается мощное усилие, которое выдавливает расплав полимера из цилиндра экструдера в головку 9, где расположен формующий инструмент (дорн 10 и матрица 11), обеспечивающий наложение заданного слоя 12 изоляции (или оболочки) на токопроводящую жилу 13.

Для повышения качества изоляции, повышения давления в головке, фильтрации расплава полимера между цилиндром и головкой экструдера размещается обычно пакет металлических сеток 7 и решетка 8. Во избежание образования мертвых зон в конце цилиндра, в которых скорость течения расплава равна нулю и, следовательно, происходит застой массы, конец червяка снабжается специальной насадкой 14, имеющей часто дополнительную нарезку.

Следует иметь в виду, что важное значение имеет правильно подобранный температурный режим нагрева зон цилиндра, головки и матрицы. Весьма существенным для эффективной работы экструдера является недопустимость перегрева червяка, особенно загрузочной зоны. Для этого внутри червяка имеется канал для трубы, в которую подается циркулирующая охлаждающая вода 19.

Процессы, происходящие в экструдере, весьма- сложны и не всегда поддаются строгому математическому описанию. Как было указано выше, в разных зонах экструдера полимер находится в разных состояниях, поэтому для объяснения причин его перемещения в цилиндре экструдера используются обычно различные физические модели. Рассмотрим сначала закономерности перемещения материала в загрузочной зоне пресса.

Дата добавления: 2016-04-19; просмотров: 2732;