На основе мусороперерабатывающих комплексов.

В институте проблем химической физики Российской Академии наук разработан эффективный метод термической переработки твёрдых бытовых отходов с целью выработки тепловой и электрической энергии.

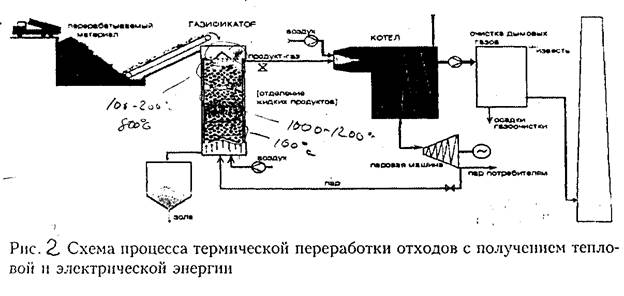

Предлагаемая технология термической переработки основана на применении двухстадийной схемы, показанной в общем виде на рис. 2.

На первой стадии перерабатываемый материал подвергается паровоздушной газификации в сверхадиабатическом режиме горения. Получаемый при этом энергетический продукт – газ, содержащий водород Н2, окись углерода СО и, в ряде случаев, углеводороды и другие органические соединения, сжигается на второй стадии в обычных устройствах (паровых или водогрейных котлах) с получением тепловой и электрической энергии.

Газификацию осуществляют в реакторе-газификаторе шахтного типа при реализации сверхадиабатического режима горения в «плотном» слое. Специфической особенностью данного процесса является то, что выделяющееся при горении тепло не выводится из реактора (твёрдые и газообразные продукты выходят из реактора при относительно низких температурах), а концентрируется в зоне газификации и используется для получения водорода из воды и частично окиси углерода из углеродосодержащих соединений.

Перерабатываемое сырьё загружается в реактор сверху через шлюзовую камеру. снизу подаётся воздух и водяной пар. Отбор продукта – газа происходит в верхней части реактора, а выгрузка зольного остатка – в нижней. Продвижение рабочей массы в реакторе происходит под действием собственного веса. По высоте газификатора располагается несколько характерных зон. В самых верхних слоях температура держится в пределах 100 – 200 0С. Здесь происходит подсушка вновь поступившего сырья, продуваемого продукт-газом. В результате продукт-газ до некоторой степени насыщается водяным паром.

Ниже располагается зона, где преобладают процессы пиролиза и возгонки. В бескислородной среде происходит термическое разложение и коксование органической смеси. Здесь продукт-газ обогащается летучими продуктами пиролиза.

В средней части реактора располагается зона газификации, где при температурах 1000-1200 0С происходит реакция коксового остатка с кислородом, парами воды и двуокисью углерода с образованием СО и Н2. Некоторая часть углерода сгорает полностью с образованием СО2, за счёт чего в зоне газификации поддерживается необходимая температура.

Ниже находится зона, где твёрдый остаток, состоящий в основном из минеральных соединений, постепенно охлаждается в потоке газифицирующего агента, богатого кислородом. Здесь догорают остатки органических соединений и углерода, а горючие материалы полностью превращаются в золу.

В самой нижней части реактора лежит зона окончательного охлаждения твёрдого остатка до температуры около 100 0С.

Дата добавления: 2016-04-14; просмотров: 840;