Регуляторы непрямого действия.

Перестановка регулирующих органов (поворот лопаток направляющего аппарата или лопастей рабочего колеса) в этом случае производится при помощи одного или двух сервомоторов, действующих под давлением масла.

Впуск масла в цилиндр сервомотора происходит через специальный золотник, управляемый центробежным маятником. В этом случае энергия маятника может быть весьма незначительной, так как для смещения иглы золотника требуется небольшое усилие.

Непрямое регулирование может быть осуществлено по разным схемам.

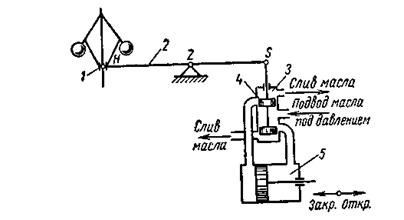

Схема непрямого регулирования без обратной связи представлена на рис. 45.

Рис. 45. Схема регулятора непрямого действия

Муфта 1 центробежного маятника при помощи рычага 2 переставляет иглу 4 распределительного золотника 3. К золотнику подводится рабочая жидкость под давлением – обычное масло, которое направляется золотником в ту или иную полость сервомотора 5.

Усилие, развиваемое сервомотором, зависит от размеров его поршня и рабочего давления масла. Сервомотор представляет собой закрытый с обоих концов цилиндр с перемещающимися внутри поршнями. Поршень насажен на шток, который связывается с поворотным регулирующим кольцом турбины. Полости цилиндра, расположенные по обе стороны поршня, соединяются трубопроводом с распределительным золотником. Распределительный золотник представляет собой корпус цилиндрической формы, внутри которого помещается игла (тело) золотника. В стенках корпуса имеются окна: через среднее окно подводится к золотнику масло под давлением (из какого-либо источника, например, от масляного насоса или специального резервуара); два окна, перекрываемые буртиками тела золотника, когда последнее находится в своём среднем положении, соединяются с соответствующими полостями цилиндра сервомотора, а крайние окна, расположенные вверху и внизу цилиндра – со сливом. Таким образом, при перемещении золотника вверх и вниз через одно окно масло под давлением поступает в одну полость цилиндра сервомотора, тогда как из другой полости цилиндра сервомотора масло сливается через другое окно золотника. Масло под давлением, попадая в цилиндр сервомотора, действует на поршень, создаёт на нём необходимое усилие, перемещает поршень и производит перестановку регулирующих органов.

Непрямое регулирование без обратной связи практически непригодно, так как регулирование по такой схеме неустойчиво и даёт в процессе регулирования незатухающие колебания. Это происходит потому, что в процессе регулирования тело золотника несвоевременно возвращается в среднее положение – происходит, как говорят, перерегулирование. При этом, начатая маятником операция управления регулирующими органами сводится к попеременному открытию и закрытию, причём это переменное действие с течением времени не только не сокращается, а, наоборот, становится всё более интенсивным.

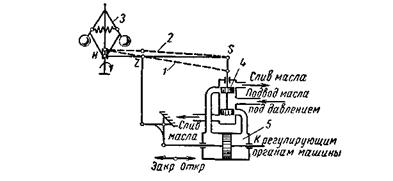

Для своевременного возвращения тела распределительного золотника в среднее положение в целях исключения излишнего перемещения поршня сервомотора и связанных с ним регулирующих органов машины, т.е. для предотвращения перерегулирования, должна быть введена обратная связь (рис. 46).

Рис. 46. Схема регулятора непрямого действия с жёсткой обратной связью.

Рассмотрим подробно схему работы регулятора непрямого действия с жёсткой обратной связью. Как видно из схемы, при перемещении поршня сервомотора влево точка Z вокруг рычага HSZ через обратную связь перемещается вверх. Вращаясь вокруг точки Н соединения рычага с муфтой центробежного маятника 3, рычаг 1 своим правым концом перемещает тело распределительного золотника 4 вверх, возвращая его в среднее положение, показанное пунктиром 2. После нескольких колебаний поршень сервомотора 5 прекращает своё перемещение и, тем самым, процесс регулирования заканчивается. Новое установившееся число оборотов окажется несколько выше первоначального и будет соответствовать новому положению муфты регулятора.

Обратная связь перестанавливает золотник в среднее положение, прекращая процесс регулирования. Обратная связь является весьма важным механизмом, устраняющим перерегулирование и обеспечивающим устойчивость регулирования.

- Типы регуляторов скорости гидротурбины.

Существуют два основных типа автоматических регуляторов скорости гидротурбин – проточные и котельные.

Эти регуляторы различаются между собой, главным образом, по способу получения масла под давлением и, следовательно, по конструкции распределительного золотника.

Проточные регуляторы.

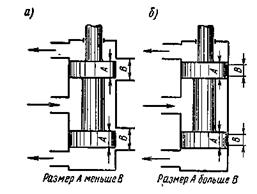

В проточных регуляторах масло под давлением подаётся непосредственно к распределительному золотнику непрерывно работающим насосом. Распределительный золотник имеет так называемые отрицательные перекрытия, т.е. высота выступов (или буртиков) золотника несколько меньше, чем высота рабочих окон корпуса золотника (рис. 47).

Рис. 47. Схема золотников для регуляторов

проточного и котельного типов.

При среднем положении золотника имеется зазор между кромками золотника и кромками окон, благодаря чему масло обтекает буртики золотника и вновь попадает в слив.

Таким образом, при среднем положении золотника, т.е. при установившемся режиме работы агрегата, масло проталкивается через распределительный золотник обратно в сливной резервуар, откуда оно вновь забирается насосом, не производя работы регулирования. Поэтому этот регулятор и называется проточным.

Котельные регуляторы.

Котельный автоматический регулятор скорости для гидротурбин отличается от проточного напорной частью и конструкцией распределительного золотника.

Напорная часть котельного регулятора состоит из масловоздушного котла, частично наполненного маслом и частично – воздухом.

Распределительный золотник котельного регулятора имеет так называемые положительные перекрытия, поэтому при среднем положении золотника он перекрывает окна в корпусе золотника и масло из котла не расходуется. Только при смещении золотника из среднего положения масло под давлением из котла через золотник поступает в ту или иную полость сервомотора. Наличие котла в системе регулирования повышает надёжность работы всей системы регулирования турбины и снижает требуемую мощность насосов.

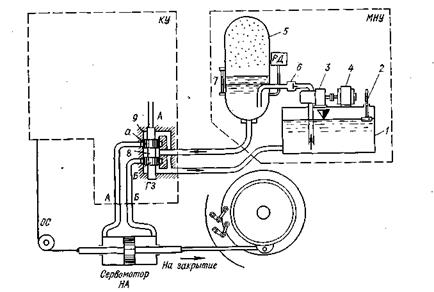

Рассмотрим принципиальную схему системы автоматического регулирования турбины с одиночным регулированием (радиально-осевых, пропеллерных), рис. 48.

Система состоит из трёх основных частей:

- маслонапорной установки (МНУ), обеспечивающей подачу масла под давлением;

- колонки управления (КУ), в которой размещаются все органы управления и распределения;

Рис. 48. Схема системы автоматического регулирования турбины.

- сервомоторов, связанных с механизмом привода лопаток направляющего аппарата.

Все три части соединены между собой: МНУ и КУ – маслопроводами В и Г, КУ и сервомоторы – маслопроводами А и Б и тягой обратной связи ОС.

Маслонапорная установка состоит из сливного бака 1, заполненного маслом до уровня, показываемого поплавковым указателем 2,объёмных, обычно винтовых, маслонасосов 3 с двигателем 4 и котла 5 (масловоздушного аккумулятора), примерно на 2/3 заполненного сжатым воздухом и на 1/3 – маслом.

Во время работы системы регулирования масло под давлением забирается из котла 5 по трубе и этот же расход по другой трубе возвращается в сливной бак 1. Пополнение масла в котле осуществляется насосом, который перекачивает его из сливного бака в котёл: уровень масла в котле виден по масломерному стеклу 7.

Обычно насос работает в прерывном режиме с перепадом давления 0,2-0,3 МПа. При достижении нужного уровня в котле и снижении давления на 0,2-0,3 МПа против номинального 2,2-4,0 или 6,3 МПа с помощью реле давления РД включается электродвигатель и насос накачивает масло в котёл до уровня, при котором давление поднимается до номинального. После этого РД даёт импульс на остановку насоса, обратный клапан 6 закрывается и разгружает насос от воздействия давления масла.

Колонка управления, или колонка регулятора, представляет собой весьма сложный элемент, содержащий органы управления, распределения и регулирования. Основным органом распределения является главный золотник.

Устройства автоматического регулирования и колонки управления могут быть весьма разнообразными как по конструктивному решению, так и по схемам. В основном они разделяются на две группы: гидромеханические, использующие механические элементы, и электрогидравлические, основанные на использовании электрических устройств. В настоящее время электрогидравлические регуляторы получили наибольшее распространение.

- Выводы.

Процесс эксплуатации турбины осуществляется с помощью системы автоматического регулирования турбин, которая при нормальной работе агрегата под нагрузкой обеспечивает поддержание заданной частоты вращения генератора и создаёт возможность быстрой остановки турбины в аварийных условиях.

Дата добавления: 2016-04-14; просмотров: 2652;