Кинематическая схема и принцип действия радиально-поршневой гидромашины

Превращение вращательного движения приводного вала радиально-поршневого насоса в возвратно-поступательное движение поршня (плунжера) в цилиндре возможно представить работой измененного некоторым образом кривошипно-шатунного механизма, который используется в поршневых кривошипных насосах (раздел 4.2).

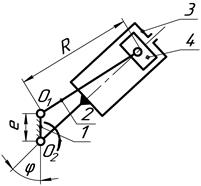

Для отображения принципа действия радиально-поршневого насоса необходимо допустить, что неподвижным звеном кривошипно-шатунного механизма является кривошип 1 (рис. 5.1, а). При этом цилиндр 3 вращается (приводится) с постоянной угловой скоростью  вокруг оси О2, а шатун 2 радиусом

вокруг оси О2, а шатун 2 радиусом  вращается с переменной угловой скоростью вокруг оси O1, так как переменной является линейная скорость оси шарнирного соединения поршня 4 с шатуном 2. Длина отрезка О1О2, которая в начальной схеме кривошипно-шатунного механизма является радиусом кривошипа

вращается с переменной угловой скоростью вокруг оси O1, так как переменной является линейная скорость оси шарнирного соединения поршня 4 с шатуном 2. Длина отрезка О1О2, которая в начальной схеме кривошипно-шатунного механизма является радиусом кривошипа  , в данном случае носит название эксцентриситета е.

, в данном случае носит название эксцентриситета е.

Связь поршня 4 с шатуном 2, который вращается вокруг оси O1, обеспечивает ему возвратно-поступательное перемещение в цилиндре 3 с ходом  . Объем рабочей камеры последовательно, через каждых 180° поворота, изменяется, причем его увеличение используется для цикла всасывания, а уменьшение – для цикла нагнетания рабочей жидкости.

. Объем рабочей камеры последовательно, через каждых 180° поворота, изменяется, причем его увеличение используется для цикла всасывания, а уменьшение – для цикла нагнетания рабочей жидкости.

В многопоршневом насосе с радиальным расположением цилиндров 3 (рис. 5.1, б) шатуны 2 поршней 4 шарнирно связанные с осью O1. Цилиндры 3 вращаются вокруг оси О2, которая расположена на расстоянии е от оси O1 (О1О2 – неподвижный кривошип 1).

а) б)

Рис. 5.1. Кинематические схемы радиально-поршневых насосов

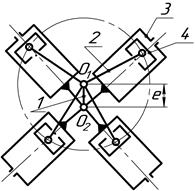

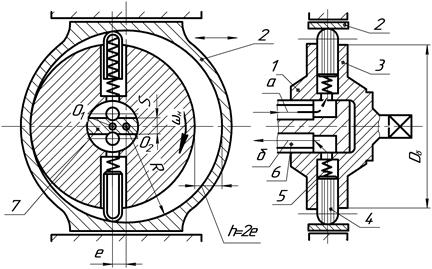

Кинематика механизма сохраняется, если ведение поршней обеспечивается с помощью статорного кольца 2 (рис. 5.2), радиус которого  равняется радиусу шатуна 2 кинематической схемы (рис. 5.1, б). Цилиндровый блок 1 (рис. 5.2) вращается вокруг оси О2, поршни 4, движение которых ограничено статорным кольцом 2, перемещаются в цилиндрах 3, обеспечивая изменение объема рабочей камеры. Расстояние от центра статорного кольца 2 O1 до центра ротора (цилиндрового блока) 1 О2 составляет величину эксцентриситета е, который в регулируемых насосах является величиной переменной за счет подвижности кольца 2. Это обеспечивает регулирование расхода и реверсирование потока рабочей жидкости.

равняется радиусу шатуна 2 кинематической схемы (рис. 5.1, б). Цилиндровый блок 1 (рис. 5.2) вращается вокруг оси О2, поршни 4, движение которых ограничено статорным кольцом 2, перемещаются в цилиндрах 3, обеспечивая изменение объема рабочей камеры. Расстояние от центра статорного кольца 2 O1 до центра ротора (цилиндрового блока) 1 О2 составляет величину эксцентриситета е, который в регулируемых насосах является величиной переменной за счет подвижности кольца 2. Это обеспечивает регулирование расхода и реверсирование потока рабочей жидкости.

Рис. 5.2. Принципиальная схема радиально-поршневого насоса

Подвод и отвод рабочей жидкости из рабочих камер через отверстия в донышках цилиндров 3 обеспечивается неподвижным цилиндровым золотником (распределительной цапфой) 6, в которой выполнены соответствующие каналы а и b (для принятого на схеме направления вращения ротора с угловой скоростью  канал а – всасывающий, канал b – нагнетательный). Герметизация полостей всасывания а и нагнетания b одна относительно другой в зоне их контакта с отверстиями в донышках цилиндров 3 обеспечивается перевальной перемычкой 7 распределительной цапфы 6. Ширина

канал а – всасывающий, канал b – нагнетательный). Герметизация полостей всасывания а и нагнетания b одна относительно другой в зоне их контакта с отверстиями в донышках цилиндров 3 обеспечивается перевальной перемычкой 7 распределительной цапфы 6. Ширина  перевальной перемычки 7, как правило, несколько больше соответствующего размера отверстий в донышках цилиндров 3. Надежность контакта поршней 4 со статорным кольцом 2 достигается с помощью ряда способов – использования пружин 5, давления жидкости вспомогательных (бустерных) насосов и др.

перевальной перемычки 7, как правило, несколько больше соответствующего размера отверстий в донышках цилиндров 3. Надежность контакта поршней 4 со статорным кольцом 2 достигается с помощью ряда способов – использования пружин 5, давления жидкости вспомогательных (бустерных) насосов и др.

При повороте ротора (блока цилиндров) 1 по часовой стрелке (рис. 5.2) поршень 4, который занимал крайнее левое горизонтальное положение (угол поворота ротора  ), под действием пружины 5 перемещается в цилиндре 3 по направлению от оси вращения О2, увеличивая объем рабочей камеры. В течение вращения на угол

), под действием пружины 5 перемещается в цилиндре 3 по направлению от оси вращения О2, увеличивая объем рабочей камеры. В течение вращения на угол  цилиндр 3 указанного поршня 4 отверстием в дне почти все время соединенный со всасывающим каналом а, через который заполняется рабочей жидкостью. В крайнем правом горизонтальном положении (

цилиндр 3 указанного поршня 4 отверстием в дне почти все время соединенный со всасывающим каналом а, через который заполняется рабочей жидкостью. В крайнем правом горизонтальном положении (  ) движение поршня 4 в цилиндре 3 по направлению от центра заканчивается и последующий поворот ротора 1 по часовой стрелке приводит к обратному его движению – к оси вращения О2 – за счет действия на головку поршня 4 статорного кольца 2. Объем рабочей камеры при этом уменьшается и жидкость из цилиндра 3 вытесняется в нагнетательный канал b. При полном повороте ротора 1 (

) движение поршня 4 в цилиндре 3 по направлению от центра заканчивается и последующий поворот ротора 1 по часовой стрелке приводит к обратному его движению – к оси вращения О2 – за счет действия на головку поршня 4 статорного кольца 2. Объем рабочей камеры при этом уменьшается и жидкость из цилиндра 3 вытесняется в нагнетательный канал b. При полном повороте ротора 1 (  ) соответственно заканчивается движение поршня 4 к оси вращения О2 и цикл нагнетания рабочей жидкости. Последующий поворот ротора 1 приводит к повторению рабочих циклов в радиально-поршневом насосе.

) соответственно заканчивается движение поршня 4 к оси вращения О2 и цикл нагнетания рабочей жидкости. Последующий поворот ротора 1 приводит к повторению рабочих циклов в радиально-поршневом насосе.

Обустройство ротора, как правило, числом цилиндров (поршней) в одном ряду, который равняется  , обеспечивает соответствующую подачу насоса

, обеспечивает соответствующую подачу насоса  во внешнюю сеть.

во внешнюю сеть.

При текущем значении эксцентриситета  (знак „+” – условный для данного направления вращения ротора 1 и отвечает крайнему правому положению статорного кольца 2), как показано на схеме (рис. 5.2), подача насоса максимальная

(знак „+” – условный для данного направления вращения ротора 1 и отвечает крайнему правому положению статорного кольца 2), как показано на схеме (рис. 5.2), подача насоса максимальная  с направлением потока рабочей жидкости, которая отвечает указанному в каналах распределительной цапфы 6. При соосном (концентрическом) расположении вращающегося ротора 1 и неподвижного статорного кольца 2 (

с направлением потока рабочей жидкости, которая отвечает указанному в каналах распределительной цапфы 6. При соосном (концентрическом) расположении вращающегося ротора 1 и неподвижного статорного кольца 2 (  ) движение поршней 4 относительно цилиндров 3 отсутствует и, соответственно, отсутствует подача насоса

) движение поршней 4 относительно цилиндров 3 отсутствует и, соответственно, отсутствует подача насоса  . Перемещение статорного кольца 2 в крайнее левое положение обеспечивает текущее значение эксцентриситета

. Перемещение статорного кольца 2 в крайнее левое положение обеспечивает текущее значение эксцентриситета  и подачу насоса

и подачу насоса  , то есть сохранение значения расхода рабочей жидкости при изменении направления потока на противоположный сравнительно с предыдущим. Промежуточные текущие значения эксцентриситета

, то есть сохранение значения расхода рабочей жидкости при изменении направления потока на противоположный сравнительно с предыдущим. Промежуточные текущие значения эксцентриситета  позволяют регулировать подачу насоса в диапазоне

позволяют регулировать подачу насоса в диапазоне  с обеспечением реверсирования потока рабочей жидкости.

с обеспечением реверсирования потока рабочей жидкости.

Приведенная схема радиально-поршневого насоса (рис. 5.2) является наиболее распространенной, хотя используются и другие конструктивные решения, которые принципиально не изменяют кинематику и принцип действия указанных типов объемных насосов.

Рабочий объем радиально-поршневого насоса

, (5.1)

, (5.1)

где  - площадь поршня

- площадь поршня  ;

;

– диаметр и количество поршней.

– диаметр и количество поршней.

Учитывая, что ход поршня равняется двойному эксцентриситету  , из (5.1) получим

, из (5.1) получим

. (5.2)

. (5.2)

Идеальная подача насоса

. (5.3)

. (5.3)

Текущий рабочий объем регулируемого насоса

,

,

где  - максимальный рабочий объем;

- максимальный рабочий объем;

- безразмерный (относительный) эксцентриситет

- безразмерный (относительный) эксцентриситет

,

,

здесь  - текущее и максимальное значение эксцентриситета.

- текущее и максимальное значение эксцентриситета.

Для регулируемого насоса безразмерный (относительный) эксцентриситет изменяется в пределах  , для нерегулированного насоса

, для нерегулированного насоса  .

.

В соответствии с этим идеальная подача регулируемого насоса

. (5.4)

. (5.4)

Кинематическая схема радиально-поршневого гидромотора соответствует аналогичной схеме радиально-поршневого насоса (рис. 5.1) при условии превращения в гидромашине гидравлической энергии рабочей жидкости в механическую энергию вращательного движения выходного звена. Для этого рабочую жидкость с давлением  и расходом

и расходом  принудительно подают в цилиндр 3 (рис. 5.1) . Сила давления жидкости на поршень 4 обусловливает его перемещение по направлению к центру вращения

принудительно подают в цилиндр 3 (рис. 5.1) . Сила давления жидкости на поршень 4 обусловливает его перемещение по направлению к центру вращения  и существования нормальной к оси цилиндра составляющей, которая обеспечивает его вращательное движение вокруг этого центра. При обратном движении поршня 4 (от центра вращения

и существования нормальной к оси цилиндра составляющей, которая обеспечивает его вращательное движение вокруг этого центра. При обратном движении поршня 4 (от центра вращения  ) рабочая жидкость с давлением

) рабочая жидкость с давлением  вытесняется из цилиндра 3 в сливную полость. Таким образом, в гидромоторе полезно используется давление рабочей жидкости

вытесняется из цилиндра 3 в сливную полость. Таким образом, в гидромоторе полезно используется давление рабочей жидкости  . Организация подвода и слива рабочей жидкости в гидромоторе обеспечивается принудительным распределителем, как правило, клапанным.

. Организация подвода и слива рабочей жидкости в гидромоторе обеспечивается принудительным распределителем, как правило, клапанным.

Рабочий объем  , идеальный расход

, идеальный расход  гидромотора, в том числе и регулируемого, определяются по зависимостям, аналогичным тем, которые используются для расчета параметров радиально-поршневых насосов (5.2), (5.3) и (5.4).

гидромотора, в том числе и регулируемого, определяются по зависимостям, аналогичным тем, которые используются для расчета параметров радиально-поршневых насосов (5.2), (5.3) и (5.4).

Угловая скорость  вращения выходного звена (вала) гидромотора при отсутствии объемных потерь (

вращения выходного звена (вала) гидромотора при отсутствии объемных потерь (  ) зависит от расхода жидкости

) зависит от расхода жидкости  и определяется по формуле

и определяется по формуле

, (5.5)

, (5.5)

где  – характерный объем гидромотора.

– характерный объем гидромотора.

Дата добавления: 2016-04-14; просмотров: 2154;