Противоугонные устройства

Грузоподъемные краны на рельсовом ходу, работающие на открытом воздухе, снабжены противоугонными устройствами, предотвращающими угон крана по рельсовому пути под действием ветровой нагрузки нерабочего состояния крана. Мостовые краны могут быть не снабжены противоугонными устройствами, если при действии на кран ветровой нагрузки нерабочего состояния коэффициент запаса удерживающей силы тормозов механизма передвижения равен не менее 1,2.

По принципу действия противоугонные устройства разделяют на ручные, механические и автоматические.

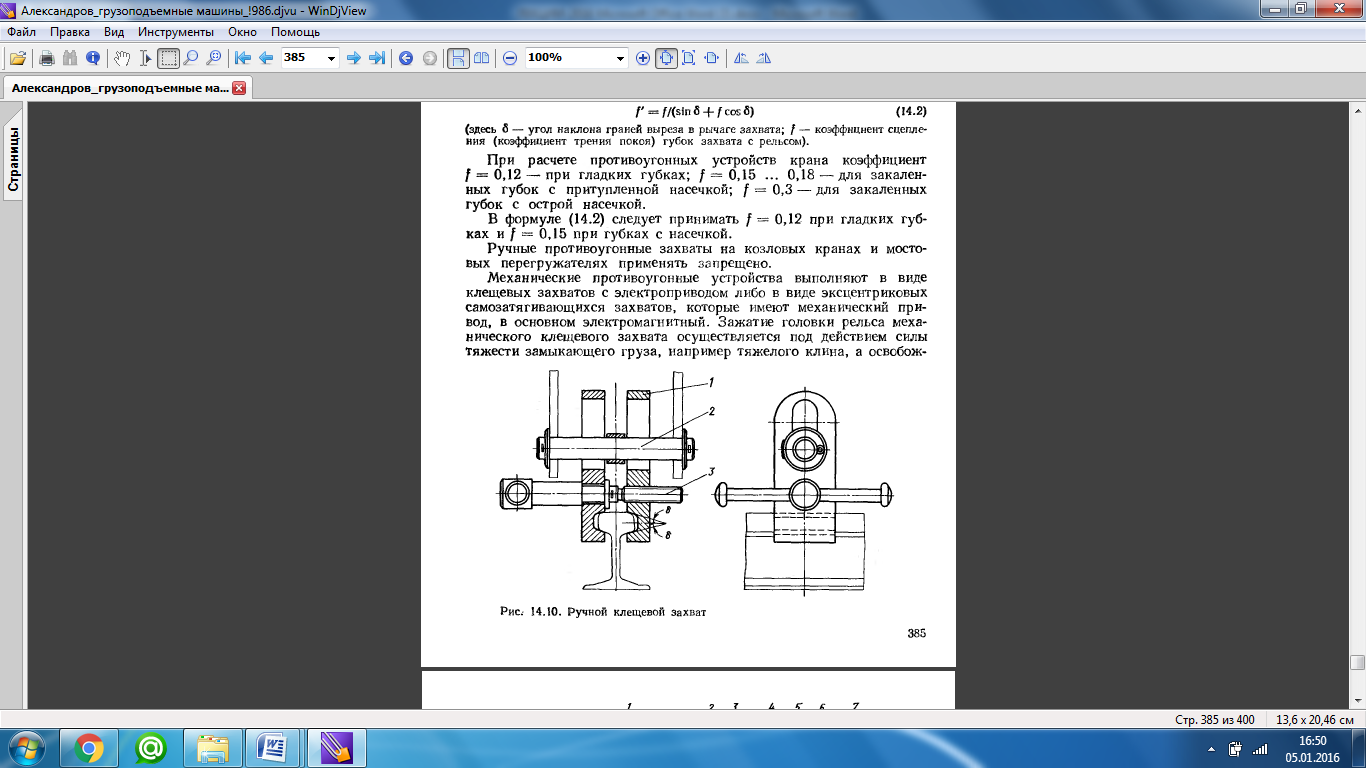

Ручные противоугонные устройства наиболее часто выполняют в виде рельсовых захватов клещевого типа. Удержание крана от угона ветром осуществляется прижатием рычагов с губками к боковым поверхностям рельсов или зажатием их за головку рельса. Наиболее распространенный ручной клещевой захват рис 14.10. Рычаги захвата 1 имеют профилированные губки, охватывающие головку рельса, зажатие которого осуществляется с помощью винта 3. Захват закреплен на ходовой тележке крана с помощью пальца 2, входящего в овальные прорези рычагов. В нерабочем положении рычаги отводятся от головки рельса и поворачиваются губками вверх.

Ручные противоугонные захваты на козловых кранах и мостовых перегружателях применять запрещено.

Механические противоугонные устройства выполняют в виде клещевых захватов с электроприводом либо в виде эксцентриковых самозатягивающихся захватов, которые имеют механический привод, в основном электромагнитный. Зажатие головки рельса механического клещевого захвата осуществляется под действием силы Тяжести замыкающего груза, например тяжелого клина, а освобождение рельса происходит с помощью электрического, электрогидравлического или центробежного привода [16].

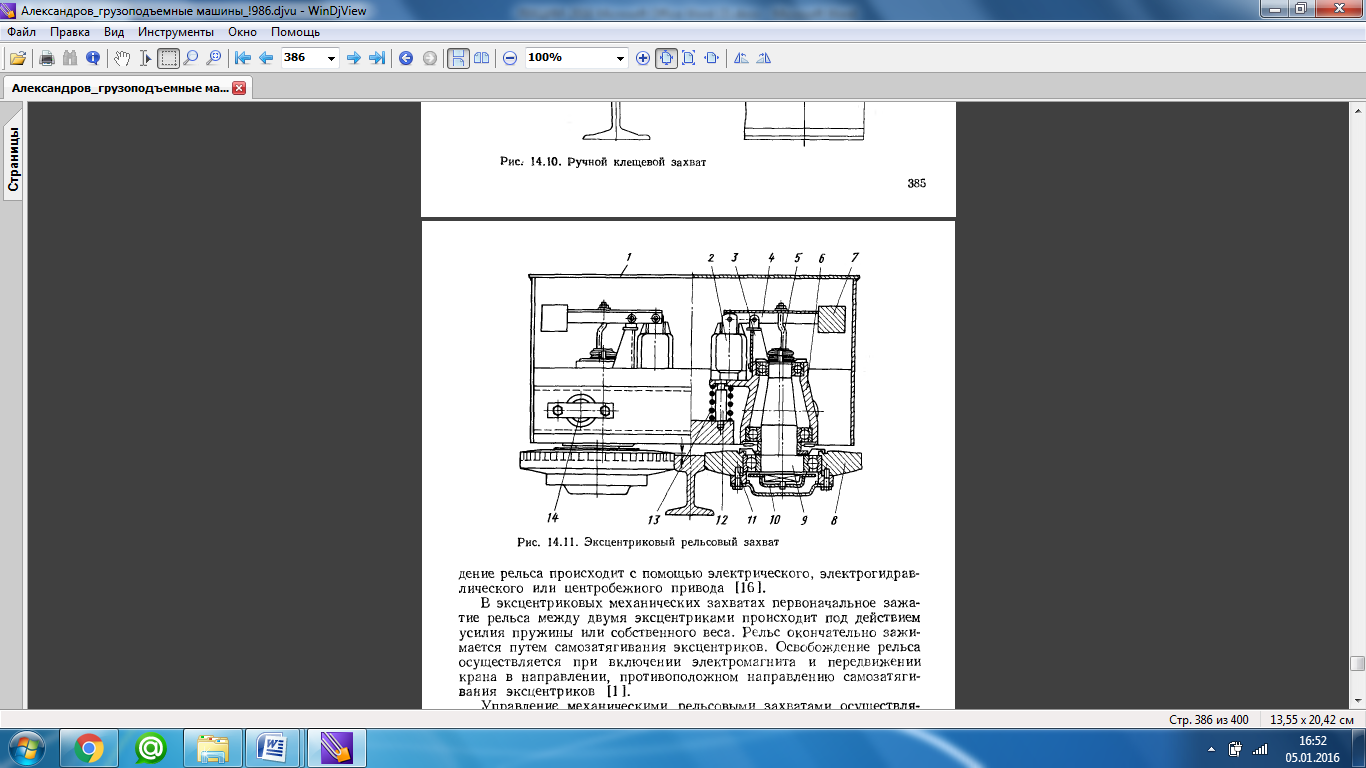

В эксцентриковых механических захватах первоначальное зажатие рельса между двумя эксцентриками происходит под действием усилия пружины или собственного веса. Рельс окончательно зажимается путем самозатягивания эксцентриков. Освобождение рельса осуществляется при включении электромагнита и передвижении крана в направлении, противоположном направлению самозатягивания эксцентриков [1 ].

Управление механическими рельсовыми захватами осуществляется крановщиком из кабины крана. Во избежание резкой остановки крана и возникновения при этом недопустимых динамических нагрузок включение рельсовых захватов должно осуществляться после предварительного торможения крана.

Автоматические противоугонные устройства являются наиболее надежными и перспективными для всех типов рельсовых кранов. Они срабатывают при отключении подачи на кран электрической энергии и при скорости ветра, превышающей допустимую. Эти устройства так же, как и механические, выполнены в виде клещевых захватов или в виде эксцентриковых замозатягивающихся рельсовых захватов. Эти устройства отличаются от механических только приводом, обеспечивающим их автоматическое срабатывание.

Для примера рассмотрим автоматический рельсовый захват эксцентрикового типа, применяемый в козловых кранах ( 14.11). На каждой из двух опор крана установлено по одному захвату, корпус 1 которого соединен с опорой крана вертикальной осью, благодаря чему он может поворачиваться в горизонтальной плоскости на некоторый угол. В корпусе с помощью горизонтальных цапф 14 закреплено два рычага 6, на концах которых в подшипниках закреплены эксцентриковые оси 9. Нижний конец каждой оси выполнен с шейкой, ось которой смещена относительно оси подшипников, в которых эксцентриковая ось установлена на рычаге. На эксцентриковой шейке оси на подшипниках закреплен ролик 8, боковая поверхность которого (одна половина) имеет насечку. Под действием собственного веса рычага 6 и оси 9 ролик 8 постоянно прижимается к боковой поверхности головки рельса. Для смягчения ударов при проходе рельсовых стыков между рычагом 6 и корпусом установлена пружина 13.

Для ограничения угла поворота рычага предусмотрен упор 12. В выключенном состоянии захвата ролик 8 свободно вращается на эксцентриковой оси 9. Захват включается при соединении кулачковой муфты 10, свободно перемещающейся по квадратному хвостовику эксцентриковой оси, с кулачковым кольцом 11, установленным на ролике 8. Кулачковая муфта перемещается по квадрату хвостовика с помощью штока 5, верхний конец которого соединен с двуплечим рычагом 14. Этот рычаг шарнирно закреплен на кронштейне 3, смонтированном на основном рычаге 6. Двуплечий рычаг на одном конце имеет противовес 7, другой его конец соединен с якорем электромагнита 2, который также находится на основном рычаге 6.

При передвижении крана электромагнит включен, противовес 7 поднят и кулачковая муфта выключена. При отключении электромагнита включается кулачковая муфта и ролик 8 может поворачиваться только совместно с эксцентриковой осью 9. Поскольку ось ролика не совпадает с его осью вращения происходит самозатягивание эксцентрикового захвата.

Для аварийного отключения механизма передвижения крана и приведение в действие автоматических захватов при недопустимой скорости ветра используют анемометры, измеряющие скорость ветра в направлении вдоль рельсовых путей — направлении угона крана ветром [1 ].

Буфера и упоры

Для ограничения перемещения кранов и грузовых тележек по рельсовым путям, а также для ограничения верхнего положения стрел применяют упоры. Краны на рельсовом ходу и грузовые тележки для уменьшения ударных нагрузок при их подходе к упорам или друг к другу снабжают буферами. При полностью исправных тормозах и концевой автоматической защите кранов установка буферов позволяет расширить рабочий ход крана или тележки, а при возможной неисправности тормозов и автоматической защиты повысить надежность и безопасность работы кранов.

Качество буфера оценивают по энергоемкости—количеству энергии, которое буфер способен накопить за счет упругой деформации или поглотить, рассеять энергию, и коэффициентом поглощения — отношением поглощенной энергии к энергоемкости. Для буфера, имеющего малый коэффициент поглощения, характерна большая отдача, поскольку после сжатия буфера большая часть энергии удара снова переходит в кинетическую энергию крана или тележки.

Если на рельсовом пути работает один кран, то буфера устанавливают на концевых упорах; при работе двух и более кранов на одном пути буфера располагают на кранах — по два буфера с каждой стороны. В этом случае буфера прикрепляют к концевым балкам моста или крайним ходовым тележкам. В грузовых тележках используют в основном один буфер двустороннего действия.

В кранах находят применение деревянные, резиновые, пружинные, пружинно-фрикционные и гидравлические буфера. Вместо буферов начали применять так называемые тупиковые упоры — отрезки рельсового пути, плавно поднимающиеся вверх. При наезде на тупиковый упор кинетическая энергия крана переходит в потенциальную энергию поднятой массы крана, что предотвращает жесткий удар по упорам.

Деревянные буфера, состоящие из набора брусков, используют только на кранах с ручным приводом.

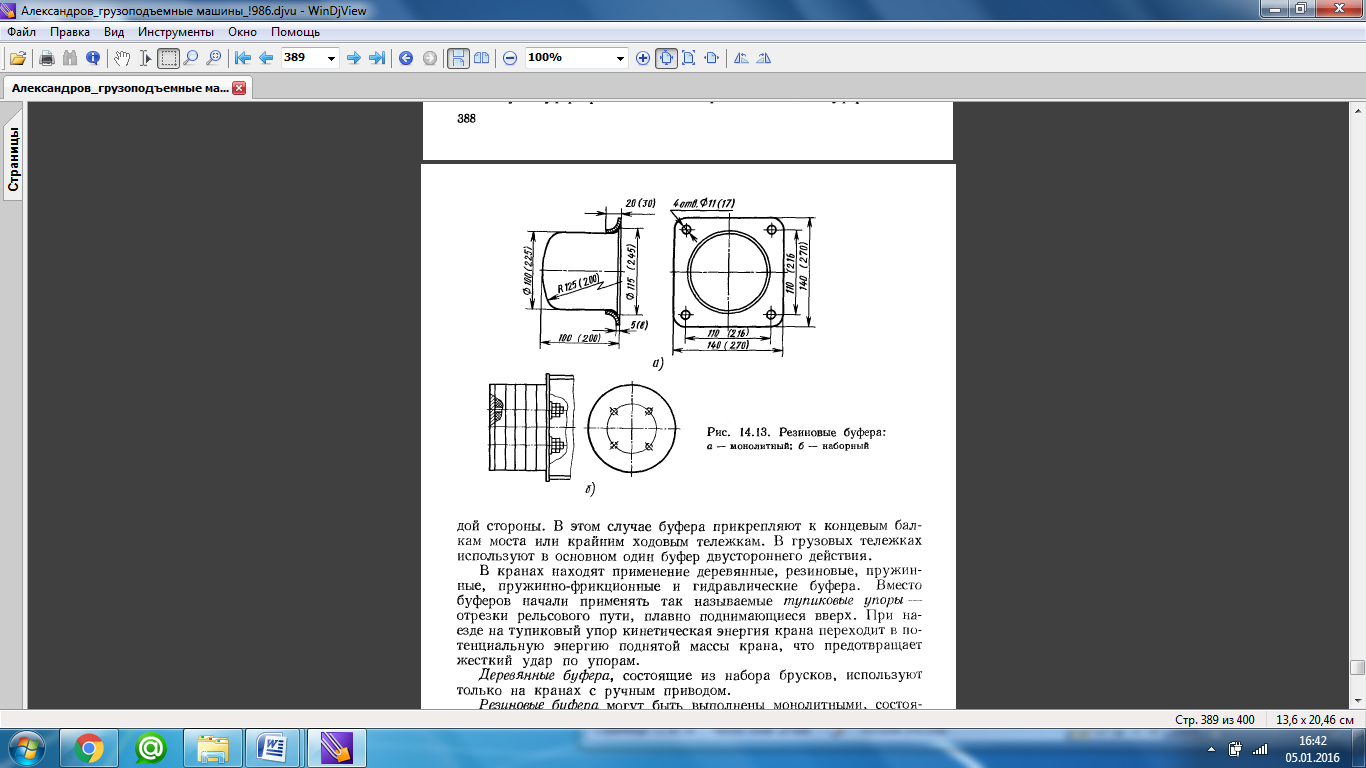

Резиновые буфера могут быть выполнены монолитными, состоящими из одного целого куска резины, закрепленного в стальном фланце (14.13,а) или наборными из нескольких круглых резиновых пластин, соединенных болтами ( 14.13,б).

Резиновые буфера обладают хорошей поглощающей способностью, так как 30—50 % кинетической энергии крана переходит в теплоту благодаря силам внутреннего трения резины. Энергоемкость буфера сравнительно невелика: при деформации, составляющей 50 %, 1 см8 резины может поглотить энергию 1,8 Дж. С учетом этого фактора эти буфера применяют при скорости удара до 1 м/с для кранов небольшой грузоподъемности (до 5 т) и малых пролетов.

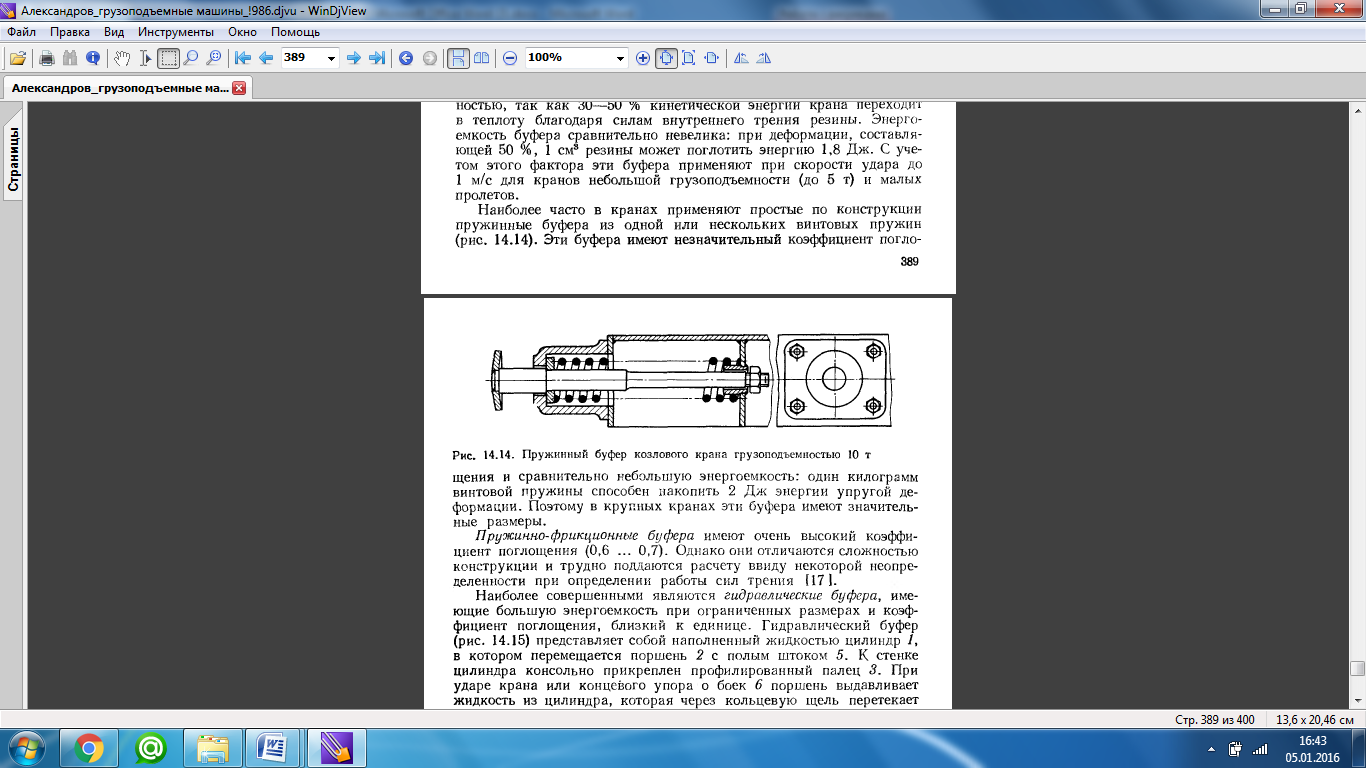

Наиболее часто в кранах применяют простые по конструкции пружинные буфера из одной или нескольких винтовых пружин ( 14.14). Эти буфера имеют незначительный коэффициент поглощения и сравнительно небольшую энергоемкость: один килограмм винтовой пружины способен накопить 2 Дж энергии упругой деформации. Поэтому в крупных кранах эти буфера имеют значительные размеры.

Пружинно-фрикционные буфера имеют очень высокий коэффициент поглощения (0,6 ... 0,7). Однако они отличаются сложностью конструкции и трудно поддаются расчету ввиду некоторой неопределенности при определении работы сил трения [17].

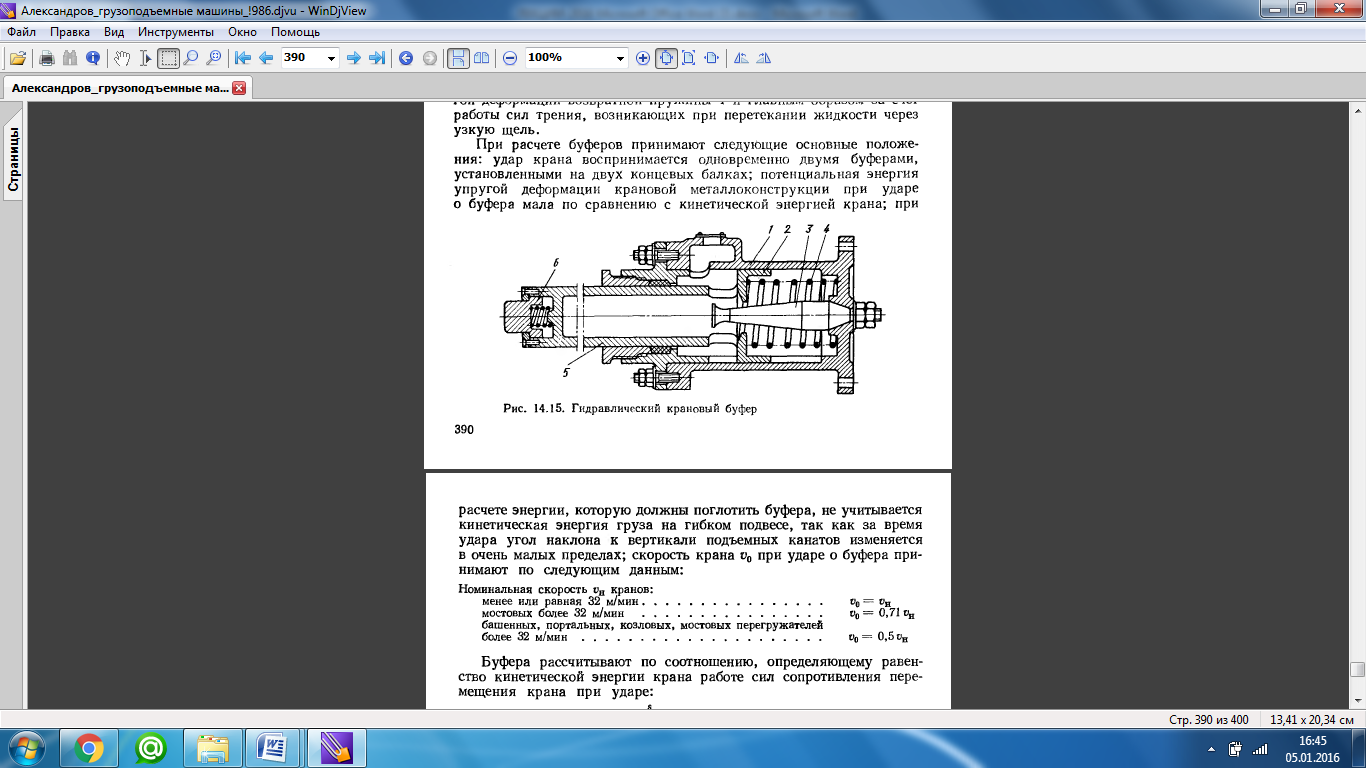

Наиболее совершенными являются гидравлические буфера, имеющие большую энергоемкость при ограниченных размерах и коэффициент поглощения, близкий к единице. Гидравлический буфер ( 14.15) представляет собой наполненный жидкостью цилиндр 1, в котором перемещается поршень 2 с полым штоком 5. К стенке цилиндра консольно прикреплен профилированный палец 3. При ударе крана или концевого упора о боек 6 поршень выдавливает жидкость из цилиндра, которая через кольцевую щель перетекает в полость штока. Кинетическая энергия крана гасится за счет упругой деформации возвратной пружины 4 и главным образом за счет работы сил трения, возникающих при перетекании жидкости через узкую щель.

Дата добавления: 2016-04-11; просмотров: 6738;