СВОЙСТВА И МЕТОДЫ ИХ ОЦЕНКИ

Не все свойства смазок одинаково понимаются в мире - в Америке и в Европе. Американцы первыми выделили автомобильные смазки из общего ассортимента и зафиксировали требования к их качеству в нормативных документах NLGI, АSТМ и SАЕ. Американская система обозначения автомобильных смазок NLGI широко применяется только в Америке. Аналогичная ситуация сложилась и с методами оценки качества смазок. В Европе установились и практически применяются методы испытаний, разработанные крупнейшими производителями подшипников - SKF и FAG.. «SKF АВ» (сокращенно SKF) - крупная международная компания с центром в Швеции, а «FAG Schaefer KG» (сокращенно FAG)- крупная международная компания с центром в Германии.; Эти испытания достаточно информативны и хорошо определяют уровень качества и пригодность смазок относительно использования в подшипниках качения. Результаты этих испытаний обычно указываются в описаниях качества смазок европейских компаний. В США описания смазок основаны на данных испытания на четырехшариковой машине трения.

Внешний вид и текстура

Внешний вид(арреаranсе, bulk арреаranсе)смазки оценивается визуально и показывает ее состояние. Поверхность смазки, особенно вновь образованная, может быть:

ровная и однородная (smooth),шероховатая (rough),гранулированная (grainy),изломанная (cracked), с выделившимся маслом липкая (tacky),

определенного цвета и флуоресцирующая в отраженном свете (со1ог, bloom),блестящая или тусклая (bright dull)

Текстурасмазки (texture)оценивается на ощупь и характеризует ее структуру.

Текстура может быть:

мягкая и пластичная (soft),

хрупкая и ломкая (brittle, cracked).

маслоподобная (buyttery),

волокнистая (fibrous),

в форме длинных или коротких волокон (long-or short fibered)

эластичная и упругая (resilient)

тягучая, но не образующая нитей (stringy).

Текстура зависит от загустителя, вязкости жидкой фазы, соотношения компонентов, присадок и способа изготовления смазки. Стандартные методы оценки текстуры отсутствуют. Приблизительная оценка проводится визуально, при наблюдении отрыва друг от друга двух пластинок, склеенных смазкой. Упрощенно можно проводить подобное наблюдение, разъединяя пальцы, склеенные смазкой. Наблюдается, вытягивается ли смазка длинными или короткими волокнами, ровная или шероховатая разорванная поверхность и т.д.

Загуститель образует отдельную волокнистую дисперсную фазу. Волокна переплетаются между собой и, соединяясь структурными связями, создают определенную пространственную структуру каркаса, впитавшую в себя масло. Волокна могут быть короткими или длинными и с разной степенью переплетения. От структуры каркаса и длины волокон зависят механические свойства: густота, структурная и рабочая стабильность, вытекание масла. Если длина волокон или частиц мыла меньше длины световой волны, свет не рассеивается и смазка прозрачная. Например, алюминиевая смазка, состоящая из сферических частиц алюминиевого мыла. Неорганические загустители, особенно бентониты, могут иметь пластинчатую структуру, которая образует каркас, напоминающий карточный домик.

Механические свойства

Основные характеристики механических свойств:

консистенция смазки,

тиксотропия,

предел текучести и давление течения,

динамическая стабильность,

механическая стабильность,

стабильность качения,

структурная стабильность.

Консистенция смазки- условная мера механической прочности, твердости. Выражается в номерахили степеняхконсистенции по системе NLGINLGI (NLGI consistnecy), которые устанавливаются по пенетрации.

Пенетрация (лат. penetratio - проникать) - мера проникновения конусного тела в смазку, употребляемая для характеристики консистенции (густоты) смазок (рис. 2.1).

Рис. 2.1. Схема определения пенетрации

Обычно пенетрация выражается в числах пенетрации по глубине погружения конуса и смазку и выражается в десятых долях миллиметра. Число пенетрации определяется при температуре смазки 25 °С после определенного на нее механического воздействия (перемешивания). Номера консистенции смазок N1.GI в зависимости от диапазона пенетрации показаны в табл. 2.4.

Таблица 2.4 - Номера консистенции по N1.GI

| NLGI | Пенетрация, 0,1 мм | Состояние смазки | Применение смазки |

| 445-475 | Как вязкое масло | Для централизованного смазывания и для смазывания передач и шестерен | |

| 400-430 | Полужидкая | ||

| 355-385 | Очень мягкая | ||

| 310-340 | Очень мягкая | Для смазывания подшипников скольжения и качения | |

| 265-295 | Мягкая смазка | ||

| 220-250 | Густоватая | ||

| 175-205 | Густая | Для создания герметичности | |

| 130-160 | Очень густая | ||

| 85-115 | Очень густая, как мыло |

В густую смазку конус проникает меньше - число пенетрации меньше. Пенетрация отражает реологических свойств смазок в конкретных условиях работы.

Относительно смазок предназначенных для автотранспорта:,

• NLGI № 1 используются зимой,

• NLGI № 2 являются универсальными,

• LGI № 3 используются летом,

N1,01 № 00 и 000 - полужидкие смазки для централизованных систем смазывания. Тиксотропия (thixotropy) - это способность коллоидной дисперсной системы восстанавливать структурные связи, разрушенные механическим воздействием. Смазка начинает течь под действием силы растяжения и сдвига, которая обрывает структурные I связи. Когда сила перестает действовать, коллоидные структурные связи восстанавливаются. ! Это основной признак смазки. Тиксотропия проявляется в момент смазывания. В движении ' смазка разжижается и смазывает поверхности, после прекращения движения - густеет и остается в зонах трения. Тиксотропия проявляется в коллоидных системах. Механическая стабильность смазки связана со способностью сохранять возможность восстановления cтруктурных связей.

Предел текучести(yeld point)и давление течения(flow press)оценивав! способность смазок сохранять свою форму, практически - сохраняться в открытых соединениях, на вращающихся валах и на вергикальных поверхностях. Внешняя сила сдвига, под действием которой смазка начинает течь и переходить из твердого состояния в пластичное называется пределом текучести.При повышении температуры предел текучести смазки уменьшается. Если предел текучести мал, смазка плохо сохраняется в подшипниках, если большой - затрудняется доставка смазки к зоне трения. Предел текучести смазок при температуре +20 °С бывает от 10 до 150 ГПа, а при низкой температуре (-20 °С) 600-1000 ГПа. Максимальный предел текучести, при котором еще возможно смазывание, считается 1400 ГПа. Температура, при которой предел текучести смазки увеличивается до 1400 ГПа, считается минимальной рабочей температурой. Давление теченияустанавливается методом Кестерниха (ОШ 51 805), при двух температурах - +20° и -20 °С.

Динамическая вязкость смазки(apparent viscosity)— это соотношение между напряжением сдвига и скоростью деформации при установленной температуре и постоянной скорости деформации. Динамическая вязкость зависит от вязкости базового масла и уменьшается при увеличении температуры и скорости деформации. Динамическая вязкость влияет на подвижность и распределение смазки, а так же на потери трения во время работы. Температура, при которой динамическая вязкость равна 2 кПа с, считается минимальной рабочей температурой смазки.

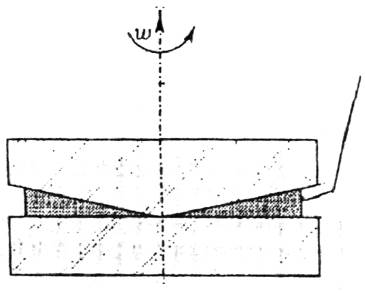

Динамическая вязкость смазки определяется стандартным методом по АSТМ D 1092 (в интервале температур от -54° до +38 °С) или ротационным конусным вискозиметром Нааkе (рис.2.2) при температуре 25 °С и скорости сдвига 300 с-1.

Рис. 2.2. Схема определения динамической вязкости смазок

Механическая стабильность (mechanical stability). Это способность смазки сохранять консистенцию и механические свойства при долговременном возлействия леформаиии сдвига.

Количественно механическая стабильность выражается изменением пенетрации после механического утомления, интенсивного перемешивания, которое может осуществляться двумя способами:

• при многократном продавливании смазки через перфорированную пластинку оценивается рабочая стабильность (worked stability)(рис. 2.3),

• при перетирке смазки роликом — оценивается стабильность качения (рис. 2.4).

Рис. 2-3. Прибор для утомления смазок путем продавливания

через перфорированную пластинку

Рис. 2.4. Прибор для утомления смазок роликом

Рабочая стабильностьопределяется для неработавшей смазки (UW - unworked),после 60 (W60),10 000 (W100000)и 100 000 (W100000) циклов продавливания. Стандартное число пенетрации определяется после 60 циклов. При оценке механической стабильности смазки определяется разница пенетрации после 60 и 100000 циклов. Она выражается через абсолютную величину DРw или в % (табл. 2.5). Испытание проводится по методу DIN ISO 2137.

Стабильность качения определяется в машине стабильности качения «Shеll» (Shell Roller по методу АSМ D 1831(Roll Stability Test). Этим испытанием имитируются условия работы подшипников качения. Смазка перетирается в пустотелом цилиндре диаметром 100 мм, валиком массой 5 кг и диаметром 60 мм. Цилиндр вращается 2 ч со скоростью 160 об/мин при определенной температуре. После такой работы определяется число пенетрации, которое сравнивается с пенетрацией неработавшей смазки.

Механическая стабильность смазки связана также с ее склонностью к взбиванию (churning)с воздухом, которая ухудшает смазочные свойства.

Наряду с механической стабильностью, может определяться водостойкость смазки. Для этого смазка перемешивается с 20 % дистиллированной или синтетической морской воды и после перемешивания определяется пенетрация. Густота водостойких смазок изменяется незначительно, на несколько единиц пенетрации.

Структурная стабильность (ctructure stsbility) - более широкое понятие, чем механическая стабильность. Это способность смазки сохранять начальную консистенцию и текстуру в течение времени и под влиянием разных факторов - температуры, испарения, окисления, загрязнения, перемешивания, а так же способность смазки возвращаться в начальное состояние по окончании действия этих факторов.

Таблица 2.5 - Оценка механической стабильности смазки по изменению числа пенетрации

| DРw, мм | Характеристика механической стабильности | Отличительный признак смазки |

| <30 | Очень хорошая | Li и Са - комплексные смазки |

| 30-60 | Хорошая | Li и Са - смазки |

| 61-100 | Удовлетворительная | Na и Na - комплексные смазки |

| >100 | Неудовлетворительная | Смеси несовместимых масел |

Термические свойства

Температура каплепадения(dropping point).Это температура, при которой смазка из пластичного твердого переходит в жидкое состояние и появляется первая капля из отверстия при стандартных условиях испытания (рис.2.5).

При высокой температуре смазки разжижаются и могут вытекать из подшипников, сползать с поверхностей под действием силы тяжести или разбрызгиваться под воздействием центробежных сил. Температура плавления зависит в основном от загустителя. Температура каплепадения не является прямым показателем рабочей температуры, но по ней приблизительно можно установить верхнюю допустимую температуру нагрева смазки. При температуре каплепадения смазки до 100 °С максимальная рабочая температура на 15-20° ниже, при температуре каплепадения до 150 °С - рабочая ниже на 30-40 °С, и при каплепадении до 200 °С - рабочая будет ниже на 60-80 °С.

Рис. 2.5. Определение температуры каплепадения смазок

Интервал рабочей температуры (service) - температура, при которой смазка может выполнять свои функции и обладает свойствами, декларируемыми изготовителем. Рабочие условия в зонах трения могут быть обусловлены и другими факторами, поэтому указанные рабочие температуры должны приниматься только как приблизительные. Свойства смазки ухудшаются при химическом разложении компонентов смазки. Например, температура каплепадения смазок на основе кальциевых комплексных мыл достигает 250-300 °С, а химическое разложение начинается уже при температуре 160 °С. Минимальная рабочая температура определяется более четко. Она ограничивается не температурой застывания смазки, а показателями консистенции и механических свойств.

Минимальная рабочая температура смазки. При низкой температуре смазки должны работать без значительного изменения консистенции, липкости и механических свойств. При весьма низких температурах используются смазки на основе силиконового, эфирного или полиальфаолефинового базового масла.

Основным показателем низкотемпературных свойств смазки является давление течения (flow pressure), определяемое по DIN GI 805. Давление течения в 1400 ГПа считается предельным, более твердые смазки уже не пригодны для смазывания. Температура, при которой достигается давление течения смазки в 1400 ГПа, принимается за минимальную рабочую температуру смазки и определяется по низкотемпературному моменту вращения (low temperature- temperature limits),по методу АSТМ D 1478, для смазок, используемых в подшипниках качения.

Смазывающие свойства

Смазывающие свойства смазок, в отличие от масла, следует понимать^шире, чем способность уменьшать трение и изнашивание. В смазке, во время эквплуатации накапливаются продукты износа и другие посторонние загрязнения. Они не должны ухудшать смазывающих свойств и увеличивать изнашивание.

Трение и изнашивание при смазывании пластичными смазками зависят от вязкости и сорта базового масла, от структурных характеристик и консистенции смазки, от природы и свойств загустителей, присадок, наполнителей и др.

В автомобилях наблюдаются два вида основных вида трения - трение каченияв подшипниках колес и трение скольженияв узлах ходовой части - шарнирные соединения и др.

В подшипниках качения наименьшее трение при сухих поверхностях, а в случае использования густой смазки, трение значительно возрастает. Густая смазка при высокой скорости качения вызывает потери энергии и перегрев подшипников. Для смазок подшипников качения важным свойством является способность подавлять питтинг (выкрашивание).

Методы определения смазывающих свойств

При трении скольжения- так же, как идля масел:

На четырехшариковой машине тренияоцениваются износ (wear)пары трения сталь-сталь, предельная или критическая нагрузка (load carringccapacity)и нагрузка сваривания (welding load).

На машине Тимкенаопределяется критическая нагрузка (несущая способность) (Timken OK Load).

На машине FZGизмеряется износ шестерен в мг/кВт-ч и определяется нагрузка сваривания.

На вибрирующем подшипнике каченияпо методу ASТМ D 4170 определяется уменьшение массы шариков, вызванное питтинговым износом.

При трении каченияприменяют две группы испытаний:

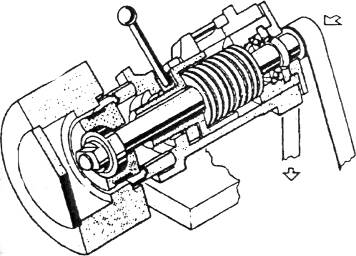

испытания FAG FЕ 8 и FAG FE 9 по стандартам ПГМ; определяется износ конусного радиального подшипника (FAG FE8)или время службы смазки (в ч) при воздействии осевой нагрузки в 1500, 3000 или 4500 Н, температуры в 150, 200, 250 °С и скорости вращения 3000 или 6000 об./мин (FAG FE 9). Испытания FAСG больше распространены в Европе и считаются одними из лучших (рис. 2.6);

Рис. 2.6. Схема испытательной машины FAG FЕ 9

испытания SKF Еmсоr, SКF R2F по стандартам DIN; оценивается износ подшипников качения под действием разных нагрузок, скоростей и температур; показатели «соответствуют» или «не соответствуют» требованиям стандарта. Оценивается продукция большинства европейских изготовителей автомобильных смазок. Методом SKF Еmcor определяется антикоррозионная стойкость смазки в подшипниках качения.

Несущая (нагрузочная) способность смазки обеспечивается введением иротивозадирных присадок (ЕР) и наполнителей. Смазки ЕР используются для смазывания сильно нагруженных частей, на которые действуют не только высокие нагрузки, но и удары, вибрация, абразивные частицы. Такие условия, например, встречаются в седельном соединении тягача. Определяется на приборах по оценке смазывающих свойств.

Влияние вибрации на смазывание. Вибрация нарушает структуру смазки и проявляется в подшипниках колес, роторов, валов и шестерен. Высокой прочностью к вибрации отличаются смазки на основе мочевины и комплексных мыл металлов. Стойкость к вибрациям определяется вибрационным трибометром, созданным «Optimol Ölwerke Industrie GmbH» (Мünchen), которым измеряется сила трения и износ поверхности.

Коллоидная стабильность, синерезис (syneresys)способность масла не отделяться от загустителя и не вытекать при.хранении и работе. Появление небольшого количества выделившегося масла при хранении масла не является недостатком. Незначительное выделение масла желательно, особенно для смазывания подшипников качения. Если масло легко вытекает в процессе работы, смазка может потерять большую часть масла и повредить механизмы. Слишком большая утечка масла проявляется при неправильном соотношении загустителя и масла, плохой их совместимостью и нестабильностью коллоидной структуры смазки.

Коллоидная стабильность смазок определяется в разных условиях при незначительном давлении в 1,72 кПа, температуре 25 °С в течение 50 часов (АSТМ D 1742); или при температуре 100 °С (FТМ 791b 321/2); в других условиях по стандартам ВШ 51 8! 7, 1Р 121 (168 ч при температуре 40 °С) (рис. 2.7). Допускаемая норма выделения масла по стандарту АSТМ О 1742- от 6 до 10 %.

Рис. 2.7. Схема определения истечения масла по IР 121

Адгезия (adgesion)и склонность к утечке (leacage)Хорошая адгезия (липкость способствует прилипанию смазки к контактирующим поверхностям. Липкост увеличивается присадками - полимерами большой молекулярной массы, либо базовым маслом повышенной вязкости. Липкость влияет на долговременное сохранение смазки в зонах смазывания. Склонность к утечке смазки является важной эксплуатационной характеристикой при работе в открытых подшипниках. Определяется по стандартном; методу АSТМ D 1263 (рис. 2.8) или АSТМ D 4290 (при повышенной температуре) Подшипник работает 20 ч при температуре 160 °С, скорости 1000 об/мин при нагрузке 11 Н, после чего определяются потери смазки в г. Допускаемое вытекание - меньше 24 г дш смазки NLGI GB и 10 г для смазки NLGI GC.

Подвижность смазки (slumpability)оказывает влияние на стабильность смазывания.

Для смазывания подшипников качения и шестерен, подвижность смазки должнг быть достаточна для обеспечения постоянного покрытия поверхностей смазкой. При работе смазка выдавливается в стороны и должна возвращаться. В противном случае рабочие поверхности остаются непокрытыми смазкой и смазывание нарушается. В подшипниках качения это явление называется выдавливанием смазки (clearing). Шестерни первыми зубьями выдавливают смазку и образуют канал в массе смазки. Если смазка не успевае! возвращаться, то следующие зубья уже не смазываются. Такое выдавливание в паре шестерен называется каналообразованием (channeling) Хорошая способность питания смазкой узла трения (feedability -заполнять пространство смазывания и продвигаться на поверхности трения, является необходимым условием качественного смазывания.

Рис. 2.8. Схема определения утечки масла по АSТМ S 126.

Подвижность смазки должна быть достаточной в случае централизованной подачи Это способность смазки поддаваться воздействию внешней силы.

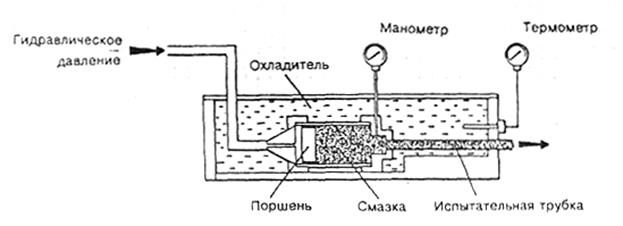

Прокачиваемость смазки (pumpability) способность прокачиваться по каналам централизованной смазочной системы. Прокачиваемость смазки определяется на Shell-DeLimon реометре (рис. 2.9) по стандарту DIN 51 816/1 или путем определения декомпрессионных характеристик по DIN 51 816/2.

Рис. 2.9. Схема определения прокачиваемости смазки на реометре

Рис. 2.9. Схема определения прокачиваемости смазки на реометре

2.5. Водостойкость и защитные свойства

Взаимодействие смазки с водой. Водостойкость смазки является одной из основных се характеристик. В зависимости от способа взаимодействия с водой, смазки бывают:

водостойкие(water sesistant) - вода не поглощается смазкой или поглощается в незначительном количестве и не оказывает воздействия на свойства; попавшая в смазку вода выделяется в отдельную фазу; при интенсивном перемешивании, структура и свойства смазки не меняются; лучше, когда смазка не позволяет воде накапливаться на поверхности металла; наиболее водостойкими являются смазки на основе кальциевых, литиевых, алюминиевых мыл и на углеводородных загустителях;

абсорбирующие воду (water absorbent)- поглощают значительное ее количество, но консистенция и свойства смазки меняются незначительно; такие смазки не позволяют накопления свободной воды в смазке или на поверхности деталей; это смазки на основе натриевых мыл;

растворяемые в воде (water soluble) - поглощает воду, теряет гелиевую структуру и разжижается (смазки на натриевых мылах).

Защитные свойства. Смазка не должна вызывать коррозию металла и должна защищать поверхности трения от воды:

не допускать попадания воды на поверхности трения или в подшипники;

в случае попадания воды на поверхности трения предотвращать коррозию;

в случае перемешивания смазки с водой не должны меняться консистенция, структура, липкость и др.

Коррозионность смазок (corrosiveness). Смазка может вызывать коррозию металлов вследствие окисления компонентов смазки и образования кислот.

Коррозионность смазки оценивается разными стандартами, суть которых состоит в выдерживании в смазке при определенных условиях металлических пластин или стержней с последующей оценкой повреждения поверхности в баллах.

Водостойкость смазкиоценивается тремя основными показателями:

стойкостью смазки к вымыванию водной струей(wash-out, spray-off resistance)- способностью смазки сохраняться в подшипнике под воздействием водной спру и; (АSТМ D 1264, АSТМ D 4049, DIN 51807, IР 215); оценивается количеством вымытой смазки (в %) (рис. 2.10);

Рис. 2.10. Определение стойкости смазки к вымыванию

способностью коррозионной защиты (corrosion protection, corrosion preventing, rust protection) - подавление ржавления металла в присутствии воды; испытание Еcmor SKF (DIN 51 802), когда работающий подшипник смазывается смесью смазки и воды и наблюдают за коррозионным поражением внешнего кольца конусного подшипника качения; стойкость к коррозии оценивается в баллах (corrosion rating)'. от нуля (при полном отсутствии коррозии), до пяти баллов (коррозией повреждено более 10 % поверхности) (рис. 2.11); коррозионные повреждения определяются по АSТМ D 1743 при температуре 52 °С и влажности 100 %, «соответствием» или «несоответствием» требованиям стандарта;

характеристикой водопоглощения смазки (water absorption characteristics) - поведение смазки в присутствии воды; определяется изменение консистенции смазки

вследствие перемешивания с 20 % воды, аналогично определению механической стабильности.

Улучшение водостойкости смазки и подавление коррозии достигается путем применения водостойких компонентов, введением в смазку ингибиторов коррозии и ржавления.

Рис. 2.11. Степени повреждения коррозией подшипника при определении защитных свойств смазок по Еmcor SKF

Химическая стойкость

Стойкость к окислению(oxidation stability)- способность подавлят окислительные реакции при повышенной температуре и при доступе кислорода воздуха) Определяется путем искусственного старения под воздействием кислорода и высоко! температуры. Оценивается по скорости окисления, величине поглощения кислорода ИЛ1 по изменению рабочих характеристик смазки по стандартным методикам: АSТМ D 942 DIN51 808, IР 142.

Характеристика долговечной работы в подшипниках качения колес(whel bearing grease life)оценивает окислительную, термическую, механическую и структурнун стабильность смазки по методу АSТМ В 3527, при испытании в высокофмпературных условиях, вызывающих ускоренное старение. Смазки NLGI GB должны сохранять свойства не менее 40 ч испытания, а NLGI GС - не менее 80 ч.

Биологическая разлагаемость(biodegradation). Для экологической безопасности требуется быстрое разложение отработавших смазок в окружающей среде с образованием безвредных соединений. Такие смазки изготовляются на основе биологически разлагаемых компонентов. Большинство мыл натуральных жирных кислот хорошо разлагаются в природе, они легко осваиваются микроорганизмами. Масла минеральные и некоторые синтетические, например, силиконовые, в природе разлагаются трудно. Биологическая разлагаемость смазок оценивается по стандартной европейской методике СЕС L-ЗЗ-А-93 аналогично маслам 2Т.

Совместимость смазок

В ходе обслуживания автомобиля возникает вероятность смешивания различных смазок. Некоторые смазки смешиваются между собой без ухудшения свойств. Другие не совмещаются. Последствия смешения могут быть непредсказуемы. Смеси смазок могут образовывать смолы, твердеть, разжижаться, и др. Следует руководствоваться рекомендацией изготовителей смазок - не смешивать разные смазки!Лучше всего полностью прочистить подшипник и только после этого опять его смазать. При смазке узлов, разборка которых затруднительна, рекомендуется применять смазку такбго же сорта, хотя и другого производителя. Для ориентации приводятся данные по совместимости базовых масел и загустителей. Совместимость базовых масел разных смазок (табл. 2.6) служит предпосылкой для совместимости их загустителей (табл. 2.7).

Таблица 2.6 - Совместимость базовых масел

| Базовое масло | Минеральное | Эфирное | Поли-гликолевое | Силиконовое | Полифенил-эфирное |

| Минеральное | + | - | - | - | |

| Эфирное | + | + | + | ||

| Полигликолееое | - | ч- | - | ||

| Силиконовое | - | ||||

| Полифенилэфирное | + |

Совместимые (+), несовместимые (-).

Совместимость с пластиками.Большинство смазок на основе минеральных масел являются инертными по отношению к термопластикам. Наоборот, специальные синтетические смазки оказывают воздействие на некоторые виды термопластиков. При оценке совместимости пластиков и смазок, необходимо учитывать продолжительность контакта и температуру.

Совместимость с эластомерами.Смазки на основе эфирных или полиальфаолефиновых масел более агрессивны по отношению к эластомерам, чем смазки на основе минеральных масел. Смазка может вызвать значительное набухание или усадку эластомеров. Совместимость проверяется стандартными испытаниями. Эластомер погружается в смазку и выдерживается при определенных условиях в течение установленного времени, после этого оценивается его набухание, уменьшение массы и изменение твердости. По результатам делается вывод о пригодности смазки для работы в контакте с проверяемым эластомером.

Таблица 2.7 - Совместимость загустителей

| Загусти-т ель | Li-мыло | Li- компл. | Са- мыло | Са-компл | Nа мыло | Na-компл | Al- компл | Ва- компл. | Бенто-нит | Поли-карба-мид |

| Li- мыло | + | ± | - | •f |

Продолжение Табл. 2.7

| Li- компл. | + | + | ± | |||||||

| Са- мыло | ± | + | - | + | ||||||

| Са- компл. | - | ± | - | + | ||||||

| Na- мыло | + | + | ||||||||

| Na-компл. | + | ± | -+ | + | ||||||

| Аl-компл. | + | + | - | ± | + | |||||

| Ва компл. | + | + | + | + | + | |||||

| Бентонит | - | -+ | + | |||||||

| Поликрбамид | - | + | -+ | + |

совместимые (+), несовместимые (-), частично совместимые (±).

Дата добавления: 2016-04-06; просмотров: 1370;