Совместное использование HMI и PAC

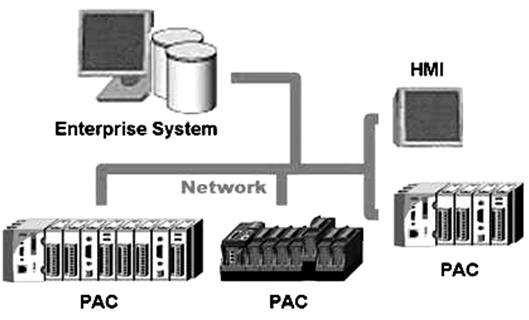

Системы управления развиваются в сторону большей автоматизации процессов, число контроллеров и интеллектуальных компонентов стремительно возрастает, что приводит к добавлению мониторинга процессов. В настоящий момент системы строятся на основе программируемых контроллеров автоматизации Programmable Automation Controllers (PAC), которые выполняют свои индивидуальные задачи (рис. 4.7).

|

| Рис. 4.7. Пример реализации программируемых контроллеров автоматизации |

Чтобы увеличить модульность системы, необходимо разделить систему мониторинга и систему исполнения и принятия решений, разместив их на разных контроллерах, объединенных в общую сеть. Для централизованных систем сбора данных требуется наличие единого центра мониторинга и управления, а для распределенных сетей управления необходим другой подход. Системы управления развиваются в сторону большей автоматизации процессов, число контроллеров и интеллектуальных компонентов возрастает, что приводит к необходмости добавления мониторинга процессов. Cистемы строятся на основе программируемых контроллеров автоматизации PAC, которые выполняют свои индивидуальные задачи. Чтобы увеличить модульность системы, необходимо разделить систему мониторинга и систему исполнения и принятия решений, разместив их на разных контроллерах, объединенных в общую сеть. Если для централизованных систем сбора данных требуется наличие единого центра мониторинга и управления, то для распределенных сетей управления необходим другой подход.

PAC&HMI. Программируемые контроллеры автоматизации используются во многих отраслях промышленности. В дополнение к устройствам ввода/вывода, каждая ветвь системы содержит PAC для решения локальных задач. В течение времени параметры устройств ввода/вывода могут меняться часто, однако это не должно затрагивать изначально заложенных алгоритмов обработки. Достигается эта универсальность за счет введения PAC.

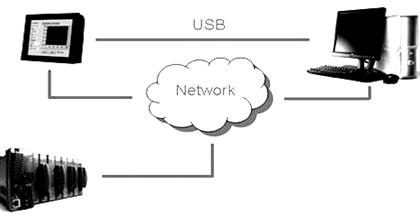

PAC могут быть установлены в одном производственном оборудовании, или же быть распределены в производственном пространстве. Центральная информационная база или система управления обеспечивают верхний уровень мониторинга, однако немедленный доступ к ним не всегда может быть обеспечен. PAC являются встраиваемыми компьютерами и не имеют собственного пользовательского интерфейса, что объясняет потребность в применении HMI в ключевых точках доступа для обеспечения полноты системы (рис. 4.8).

|

| Рис. 4.8. Объединение встраиваемого контроллера автоматизации PAC с пользовательским интерфейсом HMI |

Семейства контроллеров CompactRIO и Compact FieldPoint являются примерами систем, которые требуют дополнительного аппаратного обеспечения для создания пользовательских интерфейсов. Сенсорные графические панели производства National Instruments (TPC-2006) являются оптимальным решением, соответствующим всем требованиям промышленного сектора. Разнообразие различных доступных интерфейсов подключения HMI обеспечивают легкость его интеграции в различные коммуникационные сети. HMI обеспечивает оператору прямой доступ к специфическим функциям контроллера или системы мониторинга.

Важным аспектом использования HMI и PAC является сеть передачи данных и ее топология. В настоящий момент существует большое число протоколов, передача данных по Ethernet, линиям последовательной связи или по беспроводным каналам. В последнее время все большей популярностью стал пользоваться Ethernet, который позволит строить большие разветвленные сети с применением как проводных, так и беспроводных технологий.

Функции и библиотеки для работы с TCP/IP, доступные в LabVIEW, позволяют пользователям произвести разработку сетевых распределенных приложений. Учитывая специфику распределенных систем, где запросы приходят асинхронно, требуя реакции с разными приоритетами, использование традиционной модели клиент/сервер себя не оправдывает. Наиболее оптимальное быстродействие и масштабируемость можно получить с использованием механизма Shared Variables, основанного на протоколе PSP и LabVIEW Touch Panel.

|

| Рис.4.9. Конфигурация для управления операторской панелью |

Интеграция операторских панелей HMI и PAC. Применение LabVIEW и Shared Variables в проекте позволяет использовать единое программное окружение для разработки ПО контроллеров реального времени и HMI операторских панелей. Для управления операторскую панель подключают к компьютеру через порт USB, а контроллер и компьютер объединяют в сеть через Ethernet (рис. 4.9)

4.7. Система Реального Времени CF-MNTR

Система CF-MNTR объединяет в себе свойства многозадачной СРВ с развитыми коммуникационными возможностями и системы типа SCADA. Коммуникационные возможности системы не накладывают никаких ограничений на оборудование связи и технологические контроллеры. Все аппаратно–зависимые свойства оборудования учитываются в очень простом сетевом драйвере (драйверах) нижнего уровня, создаваемом разработчиками АСУ ТП. Использование СРВ CF-MNTR при разработке и реализации комплексных АСУ ТП позволяет разработчикам применять в качестве аппаратного обеспечения любые средства (контроллеры, линии связи).

Система CF-MNTR объединяет в себе свойства многозадачной СРВ с развитыми коммуникационными возможностями и системы типа SCADA. Коммуникационные возможности системы не накладывают никаких ограничений на оборудование связи и технологические контроллеры. Все аппаратно–зависимые свойства оборудования учитываются в очень простом сетевом драйвере (драйверах) нижнего уровня, создаваемом разработчиками АСУ ТП. Использование СРВ CF-MNTR при разработке и реализации комплексных АСУ ТП позволяет разработчикам применять в качестве аппаратного обеспечения любые средства (контроллеры, линии связи).

Использование СРВ CF-MNTR позволяет в короткие сроки разрабатывать, внедрять в производство и осуществлять надежную эксплуатацию программно-аппаратных комплексов, реализующих автоматизированные системы различного назначения которые характеризуются тем, что в них требуются:

- обеспечение средой выполнения прикладных программ возможностей удобной и эффективной работы со всеми системными ресурсами АСУ ТП (устройства, датчики, линии связи, диспетчеризация процессов и др.; независимость логики работы прикладных программ от аппаратной реализации разрабатываемой АСУ ТП) для обеспечения оптимальных условий разработки прикладных программ, что позволяет разрабатывать надежное и эффективное прикладное программное обеспечение с минимальными временными затратами;

- многозадачная среда выполнения для прикладных программ, реализующих логику контроля управляемыми объектами;

- описание логики работы алгоритмов управления и контроля объектов в терминах близких логике процессов на этих объектах;

- четкая иерархичная структура данных (внешних и внутренних), ориентированная на использование при построении АСУ ТП;

- одновременное использование разнородных каналов связи с контролируемыми объектами (специализированные ЛВС, ЛВС на основе протокола IPX, связь через COM порты, модемная связь и др.);

- жестко регламентированное время реакции на различные события, происходящие в контролируемой системе;

- возможность иерархичной структуры управления;

- возможность независимой работы отдельных подсистем;

- непрерывный и надежный функциональный самоконтроль как аппаратных и программных элементов системы, так и системы в целом;

- наличие разнообразных устройств отображения состояния системы (индикационные символьные и графические терминалы, табло, мнемосхемы);

- автоматическое ведение и хронометраж системных журналов;

Оптимальность реализации многозадачного ядра системы позволяет управлять технологическими процессами в реальном времени в прикладных программах, работающих непосредственно под управлением CF-MNTR. Система предоставляет разработчикам широкие возможности создания интерфейса взаимодействия с оператором и другие, необходимые средства создания SCADA систем (регистрация и обработка различных событий, управление приоритетами). Отладочные средства, имеющиеся в системе позволяют оптимизировать процесс реализации комплексной АСУ ТП на всех этапах ее создания (проектирование, макетирование, реализация, наладка). СРВ CF-MNTR имеет высокую безотказность в работе. Система не накладывет практически никаких ограничений на используемое оборудование. Возможность использования простых контроллеров и линий связи является одной из принципиальных характеристик системы.

Общая характеристика (для одного узла):

- общее число двоичных датчиков в системе - до 5000 ;

- общее число исполнительных устройств - до 3200;

- число независимых процессов, работающих одновременно - до 70;

- максимальное регламентируемое время реакции системы – не более 0.5сек (реальное время до 0,2сек).

Дата добавления: 2016-04-06; просмотров: 981;