Влияние примесей на свойства меди

Присутствующие в меди примеси существенно влияют на ее свойства.

По характеру взаимодействия примесей с медью их можно разделить на следующие группы:

* Примеси, образующие с медью твердые растворы. Это никель, цинк, сурьма, олово, алюминий, фосфор и др. Они улучшают механические свойства, но резко снижают (особенно сурьма и фосфор) электро и теплопроводность.

* Примеси практически не растворимые в меди: это свинец, висмут, и др. и образующие легкоплавкие эвтектики. Они располагаются по границам зерен и затрудняют обработку давлением. На электропроводность они не оказывают большого влияния, а влияют на механические и технологические свойства. (Висмут - хладноломкость, свинец-горячеломкость)

* Примеси, образующие с медью хрупкие химические соединения- это кислород, сера, располагающиеся по границам зерен (Си2О, Си2S)

На электропроводность они не влияют. Сера улучшает обрабатываемость резанием.

Кислород образует с медью оксид меди и вызывает так называемую "водородную болезнь" - так как при нагреве меди в атмосфере, содержащей водород, он реагирует с Си2О по реакции, протекающей с увеличением объема. Это создает в металле большое давление и вызывает появлением микротрещин.

Сплавы меди

Различают две основные группы медных сплавов:ЛАТУНИ- сплавы меди и цинка и БРОНЗЫ -сплавы меди с другими элементами, в числе которых, но только наряду с другими может быть и цинк.

Сплавы меди маркируются следующим образом: Латуни - буквой Л и цифра, указывающая содержанием в ней меди. Например, Л96, Л80, Л59, остальное - цинк.

Бронзы - Бр- бронзы,а далее элемент:олово - 0, свинец -С, алюминий -А, бериллий -Б, марганец -Мц, кремний -К, железо - Ж, никель -Н, фосфор -Ф, а далее цифра, показывающая процент этого элемента.

Например, БрА9, БрО10, ЛАН 59-1-1, ЛС60-3

ЛАТУНИ

Механическая прочность латуней выше, чем у меди, они хорошо обрабатываются резанием, большое их преимущество - пониженная стоимость, т.к. цинк дешевле меди.

Латуни лучше, чем медь обрабатываются давлением и литьем.

Al Ni Fe вводят в латунь для улучшения ее механических свойств

Sn Mn вводят в латунь для повышения коррозионной стойкости

Pb - для улучшения обработки резанием

По технологическому признаку латуни могут быть:

-литейные ( для фасонных отливок, их поставляют в виде чушек)

-деформированные ( их поставляют в виде прутков, проволоки, труб, листов )

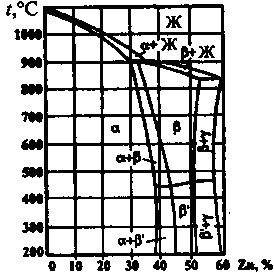

Как видно из диаграммы состояния различают однофазные альфа-латуни, содержащие до 39% цинка (вердый раствор цинка в меди). В сплавах, содержащих от 39 до 50% цинка образуется бэтта фаза (твердый раствор цинка в электронном соединении СиZn)

Латуни, содержащие более 45% - не применяются.

2-х фазные латуни имеют более высокую прочность и износостойкость, чем однофазные альфа-латуни.

Альфа-латуни- Л96 -томпак, Л80 (полутомпак) и Л70

σ = 240-320Мпа δ =50-52%

Двух-фазные латуни -Л62, Л59имеют σ=360-390 Мпа δ =44-49% они малопластичны, их подвергают ГОД

Латуни упрочняются в процессе деформирования.

Для снятия наклепа применяют рекристаллизационный отжиг при температуре 500-700°С

Латуни плохо обрабатываются резанием, для улучшения их обрабатываемости в них добавляют свинец, их называют автоматными латунями.(ЛС59-1)

* Олово улучшает коррозионную стойкость латуней. (ЛО60-2) - морская латунь

* ЛМцС58-2-2 - антифрикционные детали, втулки ЛМцЖ55-3-1 -гребные винты

Бронзы

Из бронз еще в древности делали оружие, орудия труда, предметы обихода. Бронза более прочна и коррозионностойка, чем медь. Благодаря отличным литейным свойствам из нее стали отливать пушки, колокола и статуи.

Современные оловянные бронзы значительно тверже меди, они хорошо заполняют форму при литье и обрабатываются резанием, отличаются высокой коррозионной стойкостью. Бронзу используют при изготовлении арматуры газовых и водопроводных линий в химическом машиностроении и др. отраслях

Малый коэффициент трения и устойчивость к износу делает их незаменимыми при изготовлении вкладышей подшипников скольжения, червячных колес, шестерен ответственных деталей машин и приборов.

Оловянные бронзы

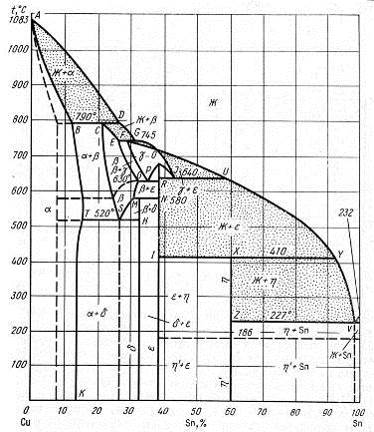

Это сплавы меди и олова, содержащие олова до 12 %.

Как видно из диаграммы состояния медь-олово, олово растворимо в меди до 12%, далее возникают механические смеси, химические соединения и свойства бронз резко ухудшаются.

В реальных условиях охлаждения структура бронзы состоит из альфа-твердого раствора и дельта-фазы (близкой к химическому соединению).

Оловянные бронзы склонны к ликвации, они имеют резко выраженное дендритное строение Сплавы более богатые оловом (более 12%) очень хрупки.

Маркируют бронзы буквами Бр и цифрой, показывающей процент олова. Например, БрО10, БрО6

Бронза марки Бр010 имеет sв = 200Мпа d =10%

Обработке давлением можно подвергать бронзы, содержащие не более 5-6 % олова. Они проходят рекристаллизационный отжиг (600-650оС) для придания готовым полуфабрикатам (листам, лентам) требуемых свойств.

Оловянные бронзы дороги. Для их удешевления в них добавляют свинец, цинк (свинец улучшает обрабатываемость), можно добавлять до 1 % фосфора, он повышает механические и антифрикционные свойства.

Оловянные бронзы имеют прекрасные литейные свойства, очень жидкотекучи - это прекрасный литейный материал. Из нее изготавливают всевозможные вентили и др. детали. Она хорошо сопротивляется коррозии. Но имеет два но!!!

Если ее медленно охлаждать, то растворимость ее пойдет по пунктиру, т.е. твердый раствор будет распадаться с выделением химического соединения. Поэтому бронзы нужно отливать в кокиль или применять центробежное литье.

Олово - это дорогостоящий материал и дефицитный.

* Бр03Ц7С5Н3-втулки, подшипники, арматура в морской воде

* Бр05Ц5С5втулки, подшипники

* Бр04Ц3-токоведущие контакты, пружины

Алюминиевые бронзы

Содержат до 10% алюминия, представляют собой - твердый раствор алюминия в меди и являются однофазными структурами.

алюминиевые бронзы, содержащие до 6-8% алюминия обрабатываются давлением в холодном и горячем состоянии

Бронзы, содержащие 8-10 % алюминия обрабатываются давлением только при высоких температурах, они обладают лучшими литейными свойствами и их применяют для фасонного литья.

Они устойчивы против коррозии.

* БрА9Ж4 - σ=550 Мпа δ = 15% фасонное литье

* БрАЖ9-4σ=850Мпа δ =5% прутки поковки

* БрА5 -мелкая разменная монета

Данные бронзы обладают высокими механическими свойствами. повышенной жаропрочностью и антикоррозионной стойкостью. По сопротивлению коррозии они в 12 раз устойчивее оловянных бронз. в 2-3 раза - нержавеющих сталей

* БрАЖМц10-3-1.5 -детали химической аппаратуры

Кремнистые бронзы

Кремнистые бронзы превосходят оловянистые по механическим свойствам. они являются более дешевыми. устойчивы против коррозии. обладают высокой пластичностью.

Содержание кремния в них до 3 %.

* БрК3Мц1 -ленты. проволока, пружины. сварные резервуары в пищевой промышленности

После прокатки и отжига имеют sв = 380 Мпа d = 45%

Бериллиевые бронзы

Они содержат 2-2.5 % бериллия. Из всех известных бронз они обладают наилучшим комплексом свойств. Хорошо свариваются, обрабатываются давлением. в них удачно сочетаются - электропроводность, коррозионная стойкость, упругость, прочность.

Из нее изготавливают особо ответственные детали - сильфоны, мембраны, пружины, пружинистые контакты (при работе не дают искр), детали электронной техники

Бериллиевые бронзы подвергают термической обработке - закалке и старению. В результате термообработке значительно улучшаются механические свойства.

При закалке фиксируется пересыщенный альфа раствор. При старении (отпуске) упрочняющие частицы.

После закалки - (760-780°) sв =500 Мпа d =45%

После старения -(300-350°) sв =1300Мпа d =1,5

* БрБ2

* БрБ1,5

Свинцовые бронзы

Содержат до 30 % свинца. Свинец и медь не растворимы друг в друге, поэтому структура - твердая медь и мягкий свинец- обеспечивают хорошие антифрикционные свойства

применяются для изготовления вкладышей подшипников

* БрС30sв=60Мпа d = 40%

Лекция 15

«Материалы с малой плотностью (легкие материалы)»

Дата добавления: 2016-04-02; просмотров: 4003;