Розрахунок і вибір посадок з гарантованим зазором

Розрахунок і вибір посадок з гарантованим зазором розглянемо на прикладі з’єднання підшипників ковзання. Розраховують посадки підшипників ковзання двома методами: за оптимальним зазором і за гранично функціональними зазорами. В інженерній практиці широко застосовують метод оптимальних зазорів.

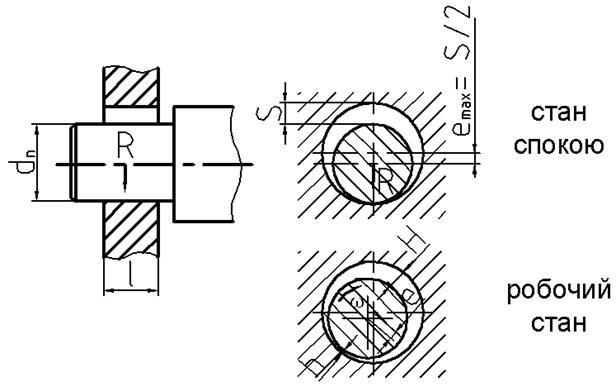

Розрахункова схема підшипника ковзання приведена на рис.3.2. У стані спокою під дією сил навантаження вал знаходиться в крайньому нижньому положенні. При обертанні сили тертя затягують мастило у вузеньку клиноподібну щілину між валом і отвором. Під дією тиску, що виникає в клині при відповідному співвідношенні розмірів з’єднання, частоти обертання, в’язкості масла і тиску, вал нібито спливає, спираючись на масляний клин, і зміщується в бік обертання на величину е .

Рис. 3.2. Розрахункова схема підшипника ковзання

Порядок розрахунку такий:

1) Визначають оптимальний зазор

Sопт = 2  ,

,

hS =  , м2,

, м2,

де h - товщина масляного шару в місці найбільшого зближення поверхонь

вала і отвору в робочому стані, м;

S – зазор між валом і отвором у стані спокою, м;

dn – номінальний діаметр з’єднання, м;

l - довжина з’єднання, м;

- кутова швидкість, рад/с;

- кутова швидкість, рад/с;

- абсолютна в’язкість мастила при робочій температурі, Па с;

- абсолютна в’язкість мастила при робочій температурі, Па с;

р – середній питомий тиск в підшипнику, Па;

p =  ,

,

де R – навантаження на цапфу, Н.

2) Визначають розрахунковий зазор з урахуванням спрацювання мікро- нерівностей на поверхнях контакту

Sроз = Sопт – К(RzD +Rzd ),

де RzD, Rzd – висота нерівностей профілю отвору і вала, мкм;

К - коефіцієнт запасу надійності, К = 1,4.

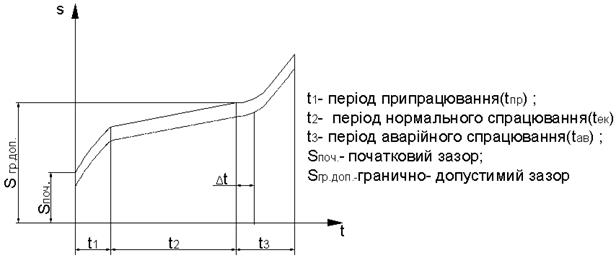

Це пояснюється тим, що у процесі експлуатації відбувається спрацювання деталей, яке значною мірою впливає на роботоздатність і експлуатаційну надійність машин та обладнання. В результаті спрацювання поверхні вала і отвору зазор у з’єднаннях збільшується. Динаміка процесу збільшення зазору S в часі t має вигляд кривої, зображеної на рис. 3.3.

Рис. 3.3. Процес зміни зазору в часі

У період припрацювання tпр з’єднання пристосовується до умов навантаження. Зазор зростає інтенсивно внаслідок зминання мікроне-рівностей, тобто згладжується шорсткість поверхонь отвору і вала.

У період нормального спрацювання tек інтенсивність спрацювання постійна чи повільно зростає. Цей період становить найбільшу частину часу роботи з’єднання.

Досягнення граничного зазору Sгр.доп. вказує на кінець нормальної роботи і початок відновлювальних робіт.

У період аварійного спрацювання tав зазор різко зростає, що призводить, як правило, до руйнування деталей чи до аварії.

Під час експлуатації слід прагнути, щоб час досягнення граничного зазору був якомога більшим, тобто був більший ресурс. Ресурс – це сумарний наробіток виробу до його граничного стану.

Збільшити ресурс можна зменшенням початкового зазору Sпоч на суму висот нерівностей профілю отвору і вала.

3) Вибирають необхідну стандартну посадку, яка задовільняє умову:

Sср.ст.  Sроз.,

Sроз.,

де Sср.ст. – середній зазор стандартної посадки, мкм.

При виборі посадок підшипників ковзання перевагу надають посадкам переважаючого застосування. Посадки, в яких Smin ст.= 0, вибирати не треба.

4) Перевіряють правильність вибору посадки за умовою достатності шару мастила:

а) визначають найменшу товщину шару мастила

hmin=  ;

;

б) перевіряють достатність шару мастила, який забезпечує умову рідинного тертя

hmin  K(RzD+Rzd).

K(RzD+Rzd).

Якщо обох умов дотримано, посадка вибрана правильно. Якщо посадка не задовільняє другої умови, треба вибирати нову посадку і знову перевіряти. Тільки якщо жодна з переважаючих посадок не задовільняє цих двох умов, вибираємо посадку із числа рекомендованих.

Для з’єднань типу вал - підшипник ковзання оптимальні значення шорсткості знаходяться в межах Rz = 1,6 – 6,3 мкм.

Приклад застосування посадки із зазором: вкладиш нижньої головки шатуна – шатунна шийка колінчастого вала Н7/g7. Переважаючи посадки із зазором: Н7/f7; H7/g6; H8/e8; H9/d9 та ін.

6. Розрахунок і вибір посадок з гарантованим натягом

Посадки з натягом застосовують у нероз’ємних з’єднаннях, причому відносна нерухомість спряжених деталей досягається за рахунок пружних деформацій, які виникають при запресуванні. Інколи при передачі великих крутних моментів для розвантаження контактуючих поверхонь застосовують додаткові деталі (шпонки, гвинти, штифти). В цьому випадку крутний момент передається шпонкою, а натяг утримує деталь від осьового переміщення. Наприклад, при установленні шестерні та шківа на колінчастий вал двигуна.

Натяг у нерухомій посадці повинен бути таким, щоб виконувались такі умови:

1) гарантується відносна нерухомість вала і отвору;

2) не виникає руйнування деталей при їх з’єднанні.

Виходячи з цих умов розраховується і вибирається нерухома посадка.

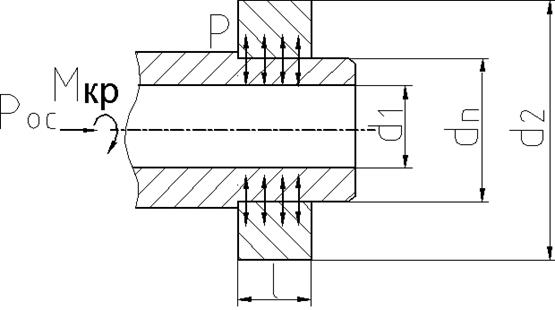

Розглянемо загальний випадок розрахунку посадок з натягом, коли з’єднання складається з полого валу та втулки (рис.3.3). Відносна нерухомість спряжених деталей у даних посадках досягається за рахунок деформацій цих деталей.

Рис. 3.3. Розрахункова схема нерухомого з’єднання

Розрахунки посадок з натягом широко застосовуються в інженерній практиці. Найбільш поширені три теорії, за якими розраховують і вибирають посадки з натягом: теорії найбільших дотичних напружень, найбільших нормальних напружень і найбільших потенціальних енергій.

Проте, в інженерних розрахунках найширше застосування дістала теорія нормальних напружень.

Методика розрахунку і вибору посадок з натягом з урахуванням конкретних умов роботи з’єднання, розмірів, матеріалу, питомого тиску, шорсткості поверхонь така:

1). Визначають найменший допустимий натяг (на підставі залежностей, відомих з вирішення задачі Ляме для товстостінних циліндрів):

Nmin = pmin . dn (  ),

),

де Nmin – найменший натяг, м;

pmin – найменший питомий тиск в площині контакту вала і втулки, Па;

при дії осьової сили Poc : pmin =  ;

;

при дії крутного моменту Мкр : pmin =  ;

;

при одночасній дії осьової сили і крутного моменту

pmin =  ,

,

де Poc – осьова сила, Н;

Мкр – крутний момент, Н·м;

dn - номінальний діаметр з’єднання, м;

l - довжина з’єднання, м;

f - коефіцієнт тертя;

ED, Ed – модуль пружності матеріалів втулки і вала, Па;

CD, Cd – безрозмірні коефіцієнти (Ляме) пропорційності між величиною

нормальних окружних напружень на поверхні дотику і тиском

відповідно отвору і вала, які визначають за формулами:

CD =  ;

;

де d1 – діаметр отвору (внутрішній діаметр вала), м; для суцільного вала

d1 = 0;

d2 – зовнішній діаметр втулки, м;

- коефіцієнт Пуассона матеріалів втулки і вала (сталь – 0,3;

- коефіцієнт Пуассона матеріалів втулки і вала (сталь – 0,3;

чавун – 0,25; бронза – 0,35; латунь – 0,38).

2). Визначають розрахунковий натяг з урахуванням руйнування мікро- нерівностей на поверхні контакту:

Nроз = Nmin + 2k(RzD + Rzd),

де k - коефіцієнт зминання поверхневого шару (k = 0,25...0,75);

RzD,Rzd- висота нерівностей профілю втулки і вала, мкм.

При силовому способі складання з’єднань розрахункові натяги треба коригувати в бік збільшення внаслідок часткового зминання шорсткості контактних поверхонь. На основі експериментальних даних зминання на кожній поверхні можна приймати 0,6 Rz.

3). Вибирають стандартну посадку, яка задовольняє умову

Nmin ст  Nрозр,

Nрозр,

де Nmin ст - найменший натяг вибраної стандартної посадки, мкм.

При виборі посадок з натягом перевагу надають посадкам у системі отвору та переважаючого застосування.

4). Перевіряють міцність з’єднання:

а) визначають найбільший питомий тиск, який може виникати при вибраній посадці, Па

pmax =  ,

,

де Nmax ст – найбільший натяг вибраної стандартної посадки, мкм;

б) визначають напруження у втулці і валі, Па:

де σD, σd – найбільше напруження у втулці і валі, Па.

в) перевіряють міцність втулки і вала, дотримуючись умови:

D <

D <  тD;

тD;  d <

d <  тd;

тd;

де

тD,

тD,  тd – відповідно межі текучості матеріалу втулки і вала, Па.

тd – відповідно межі текучості матеріалу втулки і вала, Па.

Якщо умова міцності дотримується, то посадка вибрана правильно.

Якщо умова міцності не витримана для вибраної посадки, то треба вибирати іншу посадку і знову перевірити обидві умови.

Для з’єднань, в яких крутний момент чи осьова сила передається додатковими деталями (гвинт, штифт, шпонка), нерухому посадку можна вибирати методом аналогії.

При одному й тому ж натягу міцність з’єднання залежить від матеріалу, розмірів деталей, шорсткості спряжених поверхонь, способу з’єднання деталей, швидкості і зусилля запресування та ін.

Приклади застосування посадок з натягом: Н7/р6, Н7/r6, Н7/s6 – переважні; Н8/u8 – кривошип косарки; Н8/s7 – важіль привода очистки зернозбирального комбайна.

Важливо знати способи складання деталей і необхідне зусилля для їх виконання. Основні способи складання деталей у посадках з натягом такі:

- складання під пресом при нормальній температурі;

- складання способом термічного деформування;

- комбінований спосіб складання.

Складання під пресом – найбільш відомий і простий процес, який застосовують переважно при відносно невеликих натягах. Недоліками способу є нерівномірність пошкодження, потреба в потужних пресах.

Складання способом термічного деформування проводиться як при відносно великих, так і при малих натягах. Якість з’єднання достатньо висока за рахунок зменшення пошкодження деталей.

Комбінований спосіб складання (з попереднім нагріванням охоплюючої деталі чи охолоджуванням охоплювальної деталі до відповідної температури) застосовують у тому випадку, коли одного нагрівання чи охолодження недостатньо.

У кожному випадку спосіб складання вибирають на основі конструктивних даних (форма, розміри тощо) і типу посадки з натягом, які поділяються на особливо важкі, середні й легкі. Вони розрізняються відносним ефективним середнім натягом

Nср.еф./Dcp .

Ефективний середній натяг визначають за формулою:

Nср.еф. = Ncp – 1,2(RzD + Rzd).

Якщо Nср.еф. /Dср.>0,001, то маємо посадку дуже важку;

при Nср.еф. /Dср.= 0,01 - посадка важка;

при Nср.еф. /Dср. = 0,0005 - посадка середня;

при Nср.еф. /Dср. = 0,00025 - посадка легка.

Прикладом особливо важких посадок є посада у з’єднанні маховик-вінець (стандартні Н8/z8, Н8/х8); важких – вісь диференціала – маточна, конічна шестерня тракторів МТЗ (стандартні Н7/v7, Н7/t7, Н8/u8); середні стандартні - Н6/z5, H7/z6, H7/s6, H8/s7; легкі стандартні – Н6/p5, Н7/р6.

Складання під пресом – найбільш відомий і простий процес, який застосовують переважно при відносно невеликих натягах. Недоліками способу є нерівномірність пошкодження, потреба в потужних пресах.

Складання способом термічного деформування проводиться як при відносно великих, так і при малих натягах. Якість з’єднання достатньо висока за рахунок зменшення пошкодження деталей.

Комбінований спосіб з’єднання (нагрівання отвору і охолодження валу) застосовують у тому випадку, коли одного нагрівання чи охолодження недостатньо.

При використанні останніх двох способів нагрівання деталей (отворів) проводять в печах.

Для одержання нерухомих з’єднань з охолодженням вала до низької температури застосовують джерела холоду: вуглекислоту (температура випаровування 78,5оС), рідинне повітря, кисень (температура випаровування 183-195оС), рідинний азот (температура випаровування 195,8оС).

При складанні нерухомих з’єднань на пресах треба розраховувати зусилля запресування за формулою:

Рзапр = f  ,

,

де Рзапр - зусилля запресування деталей, Н;

f - коефіцієнт тертя ( f = 0,15...0,25);

dcp - середній діаметр контактуючих поверхонь, м;

l - довжина запресованої частини, м;

з – напруження на контактуючих поверхнях при запресуванні, МПа:

з – напруження на контактуючих поверхнях при запресуванні, МПа:

Зусилля розпресування складає Ррозпр = 1,2...1,5 Рзапр .

Дата добавления: 2016-03-27; просмотров: 2571;