Циліндричних з’єднань

1. Вибір системи посадок.

2. Вибір квалітету.

3. Функціональний допуск.

4. Методи вибору посадок.

5. Розрахунок і вибір посадок з гарантованим зазором.

6. Розрахунок і вибір посадок з гарантованим натягом.

7. Характеристика і вибір перехідних посадок.

Вибір системи посадок

Системою допусків і посадок встановлено дві рівноправні системи: система отвору і система валу.

Посадки в системі отвору – посадки, в яких різні зазори і натяги одержуються з’єднанням неоднакових валів з основним отвором. Основний отвір має нижній відхил, що дорівнює нулю.

Посадки в системі вала – посадки, в яких різні зазори і натяги одержуються з’єднанням неоднакових отворів з основним валом. Основний вал має верхній відхил, що дорівнює нулю.

При виборі системи посадок за основу приймаються конструктивні особливості та технологія виготовлення деталей і складальних одиниць. Остаточний вибір системи посадок здійснюється з урахуванням економічних міркувань (враховується вартість виготовлення).

Перевага у виборі системи посадок віддається завжди системі отвору. Це пов’язано з труднощами обробки отвору, а також сприятиме зменшенню номенклатури ріжучих та вимірювальних інструментів. В більшості випадків система отвору є економічно вигідніше.

Разом з тим, іноді буває доцільно застосовувати систему вала. Її застосовують звичайно у слідуючи випадках:

1) при необхідності забезпечити різні посадки кількох деталей на валах або на їх окремих ділянках одного номінального розміру (поршень-палець H5/h5, палець-втулка М6/ h5);

2) при використанні у з’єднанні деталей, виготовлених у системі вала (посадка зовнішніх колець підшипників кочення у корпус).

Вибір квалітету

Кожний квалітет може бути досягнутий різними способами обробки, але з них призначають найбільш економічні технологічні процеси, при яких собівартість виготовлення найменша. Тому визначення оптимальної точності обробки і вибір квалітету – складне техніко-економічне завдання.

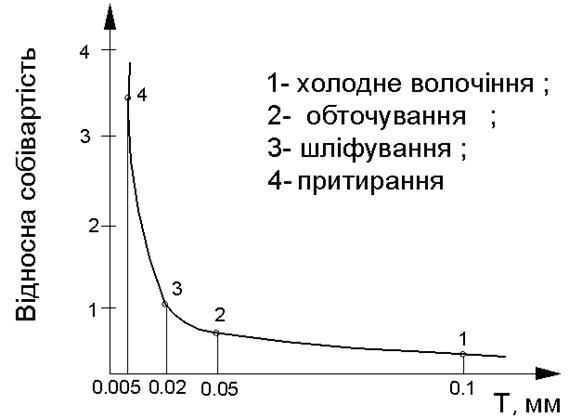

При довільному призначенні більш грубого квалітету знижується якість роботи з’єднання, скорочується технічний ресурс, знижується надійність і навпаки, необгрунтовано високий квалітет з малими допусками збільшує вартість виготовлення деталей (рис. 3.1). Остаточно квалітет встановлюють, враховуючи технологічні можливості виготовлення деталей небхідної точності.

Рис. 3.1. Залежність собівартості обробки від допуску

Саме загальну уяву про застосування тих чи інших квалітетів у з’єднаннях машин можна одержати з таких прикладів:

IТ5, IТ6 – в дуже точних з’єднаннях: поршневий палець-втулка верхньої головки шатуна, шийки колінчастого вала двигуна – вкладиш підшипників ковзання та ін.;

IТ7 – в машинобудуванні: в посадках зубчастих коліс на вали, підшипників кочення в корпусах, фрез на оправці тощо;

IТ8 – в нерухомих з’єднаннях: в посадках шківів і кривошипів на вали; в посадці втулки шпинделя бавовнозбиральних машин в корпус та ін.;

IТ9 – в з’єднаннях тракторних двигунів (з’єднання поршневе кільце-канавка поршня по висоті, втулка-верхня головка шатуна); в рухомих з’єднаннях сільськогосподарських машин при порівняно високих вимогах центрування і співвісності підшипників у період роботи (посадка зірочок на вал, посадка вала в’язального апарата прес-підбирачів);

IТ10 – в основному в тих випадках, коли потрібна невелика точність і коли можна виготовляти гладкі вали із каліброваного чистотягнутого матеріалу без наступної обробки посадочних місць (наприклад, верхній вал похилої жатки комбайна);

IТ11 – в рухомих з’єднаннях сільськогосподарських машин, в посадках , де часто знімаються деталі (наприклад, кришки, фланці, штамповані деталі, кривошипний вал в’язального апарату, контрпривод мотовила);

IТ12 – у зварних і рухомих з’єднаннях сільськогосподарських машин (наприклад, посадка коліс сівалки на вісь).

При виборі квалітету і посадки слід також урахувати функціональний допуск на розмір або з’єднання, який визначається, виходячи з умов роботи машини та технічних вимог до неї.

Дата добавления: 2016-03-27; просмотров: 692;