АВТОМАТИЗАЦИИ ОБЪЕКТОВ НЕФТЯНЫХ ПРОМЫСЛОВ

Анализ проблем нефтедобывающей промышленности показывает , что автоматизация отдельных технологических операций, процессов, установок не может дать высокого технико-экономического эффекта. Это подтверждается опытом внедрения даже в тех случаях, когда на автоматизированных объектах достигается сокращение трудовых затрат до 15%. Проблемы высокоэффективной автоматизации – составная часть общих проблем совершенствования техники, технологии и организации добычи нефти и попутного газа, и максимально возможный технико-экономический эффект может быть достигнут только при совместном решении этих проблем.

Успешному внедрению автоматизации в масштабах отрасли должны предшествовать организационные мероприятия; унификация технологической базы нефтедобывающих предприятий – одно из основных. Унификация призвана обеспечить единообразие технологических процессов, оборудования и применяемых средств и систем автоматики и телемеханики на всех предприятиях страны. Прежде всего, это касается технологических систем добычи, сбора, транспорта и подготовки нефти, газа и воды.

Опыт эксплуатации однотрубных напорных систем отбора и транспорта нефти без промежуточных насосных станций позволяет сделать выводы об их высокой экономичности по приведенным затратам. Вместе с тем эти системы применимы практически в большинстве нефтедобывающих районов страны. Специфика отдельных месторождений способна вызвать лишь несущественные изменения системы сбора, что отразится в выборе технологического оборудования, но принципиальная сущность однотрубной напорной системы должна оставаться неизменной. Учитывая, что масштабы внедрения однотрубных напорных систем сбора в целом по отрасли пока еще недостаточны, дальнейшее повсеместное распространение их является первоочередной задачей, связанной с унификацией технологической базы строящихся и реконструируемых предприятий.

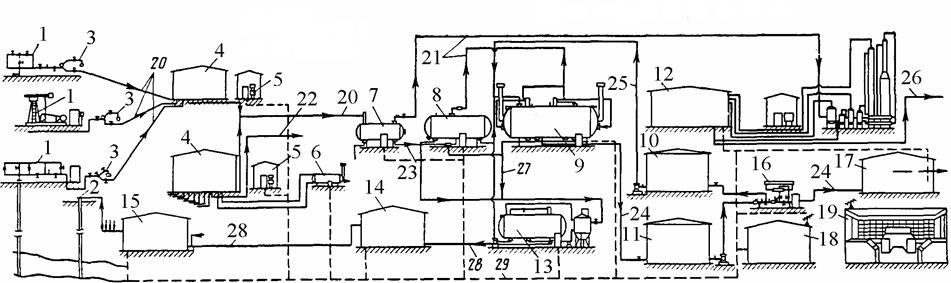

Система сбора, транспорта и подготовки нефти, газа и воды, приведенная на рис. 10.1, укомплектована следующим основным автоматизированным оборудованием в блочном и транспортабельном исполнении:

- групповыми замерными установками, рассчитанными на максимальный дебит одной скважины до 400 и до 1500 т/сут. при газовом факторе до 120, рабочем давлении до 4 МПа и числе подключаемых скважин до 14 (разработан вариант для газового фактора до 250, который встречается при газлифте);

- групповыми замерными установками для раздельного сбора обводненных, безводных или разносортных нефтей на максимальный дебит

- одной скважины до 400 т/сут. при газовом факторе до 120, рабочем давлении до 4 МПа и числе подключаемых скважин до 24;

- установками для подогрева сырой нефти (путевыми подогревателями) теплопроизводительностью до 5 млн. ккал/ч;

- сепарационными установками производительностью от 1500 до 20000 т/сут.;

- сепарационными установками с предварительным сбросом пластовых вод производительностью от 750 до 20 000 т/сут.;

- установками подготовки нефти (деэмульсаторами) производительностью 1000, 2000 и 3000 т/сут. в одном блоке;

- установками подготовки нефти производительностью от 3000 до 10000 т/сут. с раздельными блоками нагрева и отстоя;

- установками подготовки газа к дальнему транспорту (малогабаритными газобензиновыми) производительностью от 40 до 500 тыс. м3/cyт. в комплекте с компрессорными, холодильным, сепарационным, насосным, нагнетательным блоками и блоками контроля и электроснабжения;

Рис. 10.1. Автоматизированная система промыслового сбора, транспорта и подготовки нефти, газа и воды: 1 – скважины эксплуатационные: фонтанные, со штанговыми и центробежными электронасосами; 2 – скважины нагнетательные; 3 – устройства запуска шаров для очистки выкидных линий от парафина; 4 – групповые замерные установки типа "Спутник"; 5 – блок местной автоматики групповых замерных установок; 6 – путевой подогреватель жидкости; 7 – сепарационная установка I ступени типа СУ; 8 – сепарационная установка с предварительным сбросом пластовой воды; 9 – установка для подготовки нефти (сепаратор-деэмульсатор); 10 – резервуар для некондиционной нефти; 11 – резервуар для товарной нефти; 12 – установка для подготовки газа; 13 – установка для подготовки воды; 14 – насосная для перекачки пластовой воды I подъема; 15 – кустовая насосная станция; 16 – установка автоматической сдачи товарной нефти; 17 – насосная для перекачки товарной нефти; 18 – диспетчерский пункт; 19 – вычислительный центр автоматизированной системы управления; трубопроводы для перекачки: 20 – газоводонефтяной смеси; 21 – газа; 22 – газонефтяной смеси; 23 – обезвоженной и частично сепарированной нефти; 24 – товарной нефти; 25 – некондиционной нефти; 26 – товарного газа; 27 – подтоварной воды; 28 – воды, подготовленной для закачки в пласты; 29 – линии связи телемеханики

- установками подготовки газа для газлифтной эксплуатации производительностью от 100 до 500 тыс. м3/cyт. ;

- установками подготовки воды производительностью от 150 до 10 000 т/сут.;

- кустовыми насосными станциями производительностью 3600 м3/cyт. в одном насосном блоке в комплекте с блоками распределительной гребенки, электроподстанции, распредустройств и блоками управления;

- установкой сдачи товарной нефти производительностью 10 и 20 тыс. т/сут.;

- установкой перекачки товарной нефти производительностью 10 тыс. т/сут.

При проектировании обустройства нефтедобывающих предприятий выбор типов автоматизированного оборудования производится в зависимости от конкретных условий нефтяных месторождений: физических свойств нефтей и газов, дебитов скважин и производительностей установок, рабочего давления, топографических, климатических и других особенностей, специфичных для данного месторождения.

Большое внимание должно уделяться вопросам рационального размещения автоматизированного оборудования на промысловой площади. Если размещение нефтяных скважин определяется сеткой разбуривания по проекту разработки месторождений, а групповых замерных установок в пределах 10 – 15, то размещение других технологических установок и объектов может быть и рассредоточенным и сосредоточенным. С позиций обслуживания следует стремиться к максимальной концентрации технологических установок в одном пункте.

Для нефтедобывающих предприятий с законченным технологическим циклом производства таковым является центральный пункт подготовки нефти, газа и воды и отгрузки их потребителям.

На этом пункте должны осуществляться сепарация всех ступеней, обезвоживание нефти, отбор широкой фракции и подготовка газа к дальнему транспорту, очистка сточных вод, используемых для закачки в продуктивные пласты, внешняя перекачка товарной продукции – нефти, газа и воды. Здесь же будет сосредоточено управление производством с общим для всего пункта дежурным персоналом.

Число скважин, объединяемых в одном центральном пункте подготовки нефти, газа и воды, составляет 400 – 500 единиц, устьевое давление которых обеспечивает подачу жидкости к этому пункту без вспомогательных перекачивающих средств.

Вместе с унификацией технологической базы основного производства должны быть усовершенствованы методы и средства выполнения операций, обеспечивающих нормальное функционирование технологических объектов. В первую очередь, эти требования относятся к систематическим, массовым и трудоемким операциям по очистке от отложений парафина НКТ, выкидных линий скважин и промысловых трубопроводов.

Для предупреждения отложений парафина НКТ, оборудование и обвязки групповых замерных установок должны иметь специальные внутренние покрытия.

Систему обслуживания нефтесборной сети предприятия следует организовать таким образом, чтобы использовать для очистки трубопроводов гидравлическую энергию газонефтяного потока. С этим связывается возможность резкого сокращения парка передвижных парогенераторных установок, численности обслуживающего персонала и, следовательно, эксплуатационных затрат на поддержание нефтесборных трубопроводов в исправном состоянии. Такому принципу отвечает очистка нефтесборных трубопроводов с помощью резиновых шаров. При использовании этого метода должны предусматриваться устройства для ввода и вывода шаров и строго оговариваться тщательность сварки линий и врезки отводов.

10.1 Автоматизация объектов добычи, транспорта и подготовки нефти, газа в воды

Эффективная автоматизация и телемеханизация нефтедобывающего производства основана на трех основных принципам:

- автоматизация и телемеханизация должна решаться комплексно, т. е. должны охватываться все объекты основного производства и вспомогательных служб предприятия;

- должна осуществляться полная местная автоматизация, исключающая необходимость постоянного присутствия персонала на объектах; автоматическое включение резервного оборудования, если по условиям технологического режима прерывание процесса недопустимо; автоматическая блокировка объекта в аварийных ситуациях;

- должны быть обеспечены минимум информации, поступающей в пункты управления; автоматический опрос контролируемых объектов; автоматическая сигнализация об угрозе наступления аварийных ситуаций на объектах.

Ниже приводятся рекомендуемые объемы автоматизации технологических объектов.

Скважины. Независимо от способов добычи скважины оснащаются средствами местного контроля на буфере, выкидной линии и затрубном пространстве. Средства автоматики, устанавливаемые на скважине, предназначены главным образом для блокировки ее в аварийных ситуациях, локализации аварий и самозапуска после кратковременных отключений электроэнергии и устранения аварийного состояния объекта.

На скважинах с погруженными электроцентробежными насосами (ЭЦН) дополнительно контролируется сопротивление изоляции "кабель – двигатель". Скважины со станками-качалками (СКН) защищаются средствами автоматической блокировки при обрыве штанг. Все скважины с автоматическими отсекающими устройствами забойного или устьевого типа блокируются при прорывах выкидных линий, повышении или понижении давления в них против заданного. Периодически эксплуатирующиеся скважины работают по программе, заданной местным устройством.

Групповые замерные установки предназначаются для автоматического поочередного измерения дебитов подключенных к ней скважин по общей жидкости, чистой нефти и газу. Измерения производятся по программе, задаваемой местным устройством; внеочередное измерение дебитов осуществляется изменением программы на групповой установке. Для контроля режима разработки нефтяного месторождения принимаются: периодичность измерений – до 3 раз в месяц, продолжительность – от 2 до 24 ч, относительная точность измерения общей жидкости ±2,5%.

Установки любых модификаций оснащаются приемной гребенкой, переключающим устройством, измерительным сепаратором, измерителями общей жидкости, чистой нефти и количества газа, устройством для ввода деэмульсаторов в поток сырой нефти при трубной деэмульсации, блоком местной автоматики и устройствами автоматической блокировки в аварийных ситуациях.

Групповые замерные установки являются источником информации о состоянии скважин, используемой для оперативного контроля за выполнением текущих заданий по отборам, планирования геолого-технических мероприятий и систематического контроля режима разработки нефтяного месторождения. Информация по телемеханическим каналам передается в пункт управления.

Путевые подогреватели. Уровень автоматизации подогревателей ограничивается автоматикой горения по температуре нагреваемой жидкости и автоматикой безопасности с блокировкой при аварийных ситуациях.

Сепарационные установки. Независимо от модификаций все сепарационные установки оснащаются местными приборами контроля и автоматическими регуляторами уровня и давления, устройствами автоматической сигнализации при угрозе перелива или повышения давления, автоматического отсечения приемной линии при аварийных состояниях. Сепарационные установки, в которых предусматривается предварительный сброс пластовой воды, дополнительно комплектуются межфазными регуляторами уровня раздела "нефть – вода".

Установка подготовки нефти. Для блочных деэмульсаторов предусматриваются местный автоматический контроль и регулирование уровня нефти и воды, давления, уровня раздела фаз "нефть – вода", горения по температуре продукта. Установка оснащается анализатором влажности для возврата некондиционной нефти на повторную обработку, автоматикой безопасности с блокировкой при аварийных состояниях. В резервуарах товарной нефти контролируется предельный уровень с сигнализацией в пункт управления об угрозе перелива.

Для установки сдачи товарной нефти предусматриваются дистанционный контроль на потоке количества нефти, переданной потребителю, с относительной точностью измерений ±0,25% об. и 0,5% вес., автоматический анализ влажности, предупреждающий откачку некондиционной нефти, контроль плотности с коррекцией по температуре. Установка оснащается программным пробоотборником для лабораторных анализов товарной нефти, отпущенной потребителю.

Для установки подготовки сточных вод осуществляются автоматический контроль основных параметров процесса очистки, автоматическое переключение фильтров на регенерацию и дистанционный контроль количества подготовленной воды, подлежащей закачке в системе заводнения. Анализ качества воды выполняется лабораторным способом.

Блочные установки подготовки газа комплектуются средствами контроля и автоматического регулирования технологического процесса подготовки газа, средствами защиты с сигнализацией об аварийных состояниях.

На блочных кустовых насосных станцияхпредусматриваются местный контроль давления на входе и выходе, местный контроль количества воды по отдельным нагнетательным скважинам и телемеханический контроль производительности станции в целом. Блочные станции оснащаются средствами защитной автоматики, устройствами автоматического включения резервного агрегата при отказе основного и устройствами самозапуска после кратковременных отключений электроэнергии. Предусматривается автоматическая блокировка станции при порывах нагнетательных линий. При аварийных состояниях станции в пункт управления поступает сигнал.

Дата добавления: 2016-03-27; просмотров: 7692;