Измерение толщины диэлектрических покрытий на электропроводящих неферромагнтных основаниях

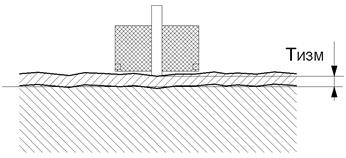

На рис. 2.80 изображена функциональная модель чувствительного элемента однообмоточного параметрического преобразователя, установленного на электропроводящий неферромагнитный объект контроля, покрытый диэлектрическим покрытием.

Рис. 2.80. Функциональная модель чувствительного элемента (обмотки на каркасе) однообмоточного параметрического преобразователя, установленного на контролируемый объект

Из рис. 2.80 видно, что при этом измеряется расстояние от опоры, закрепленной на торце преобразователя, до поверхности объекта контроля. Диэлектрическое покрытие можно рассматривать как воздушный зазор. При увеличении расстояния Тизм от торца преобразователя до поверхности объекта контроля увеличивается активное и реактивное сопротивление обмотки преобразователя за счет чего уменьшается резонансная частота f колебательного контура, в который она включена. Чем ближе преобразователь расположен к поверхности объекта контроля (чем меньше толщина покрытия) тем большее изменение частоты происходит при том же изменении расстояния (возрастает чувствительность).

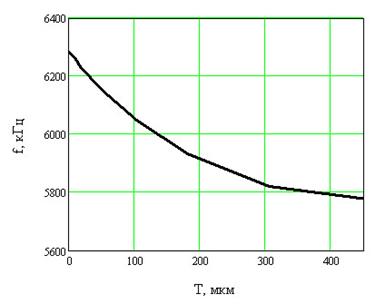

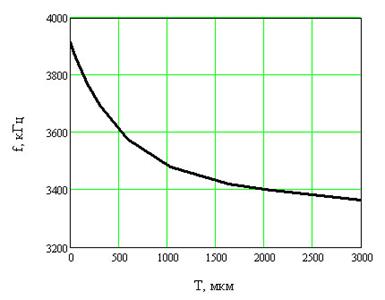

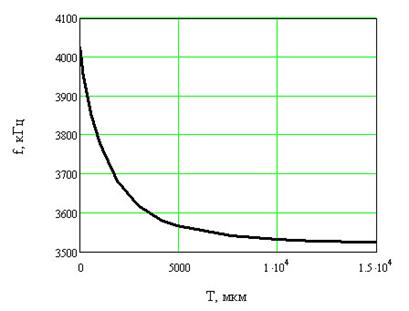

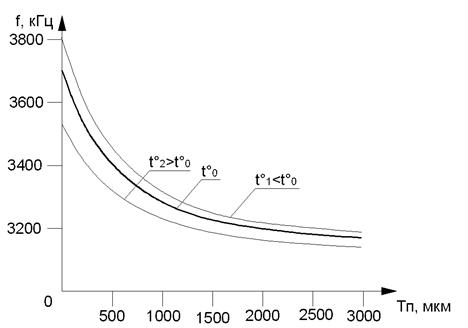

На рис. 2.81 представлены зависимости изменения частоты f на выходе генератора от толщины Тизм диэлектрического покрытия на электропроводящем основании (алюминиевый сплав с электропроводностью 17 МСм/м) Эти зависимости являются градуировочными характеристиками преобразователей.

а)

б)

в)

Рис. 2.81. Зависимость частоты f на выходе генератора от толщины Тизм диэлектрического покрытия для преобразователей ПД0:

а - на ферритовом сердечнике диаметром 1 мм, ПД1,

б - на броневом ферритовом сердечнике с диаметром экрана 6 мм,ПД2,

в - без сердечника с диаметром обмотки 12 мм

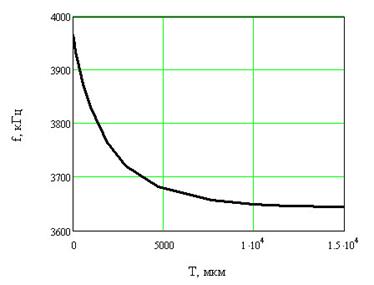

Несмотря на то, что колебательный контур сам по себе уменьшает влияние изменения температуры на показания толщиномера, а его элементы подобраны термостабильными, температурный дрейф показаний полностью не устраняется. При изменении температуры преобразователя (и связанных с ней его параметров) у градуировочной характеристики появляется аддитивный и мультипликативный сдвиг, который может привести к дополнительной погрешности измерений (рис. 2.82).

У представленных на рис. 2.82 зависимостей имеется одна характерная точка – частота f(Тизм = µ ) колебаний преобразователя, не взаимодействующего с объектом контроля. Эта точка играет существенную роль при разработке алгоритмов обработки измерительной информации с целью уменьшения температурного дрейфа.. Для его устранения используются алгоритмы слежения за частотой f(Тизм = µ ) с целью внесения соответствующих поправок в показания для уменьшения дополнительной погрешности измерений.

Рис. 2.82. Влияние температуры на градуировочную характеристику параметрического преобразователя

При проведении измерений толщины покрытия на преобразователь, среди прочих, оказывают влияние следующие мешающие факторы: шероховатость поверхности объекта контроля и наклон преобразователя относительно поверхности объекта контроля.

Для уменьшения влияния шероховатости поверхности эффективны два приема:

проведение измерений с усреднением результатов;

использование преобразователей с большой площадью контактирующей поверхности.

Последний прием имеет недостатки, так как при использовании таких преобразователей на изделии с большой шероховатостью разброс показаний уменьшается, однако вместе с этим увеличивается диаметр зоны измерений.

Уменьшение влияния наклона преобразователя осуществляется следующим способом – применением устройств позиционирования и подвижных подпружиненных внешних корпусов (рис.2.41, 2.42). Для измерения толщины покрытий на объектах с цилиндрической поверхностью в подпружиненных корпусах делаются призматические пропилы.

Максимальная толщина покрытия, которую возможно измерить с использованием преобразователя определяется диаметром обмотки. Чем больше диаметр преобразователя, тем большую толщину покрытия возможно измерять с его помощью. Для преобразователей, не имеющих ферритовых сердечников и экранов, диапазон контролируемых толщин составляет примерно 0,8 ... 1,1 диаметра обмотки, для преобразователей с внешним ферритовым экраном, соответственно, 0,3 ... 0,7 диаметра экрана, а для преобразователей с ферритовым сердечником без внешнего экрана, соответственно, 1,3 ... 2 диаметра сердечника.

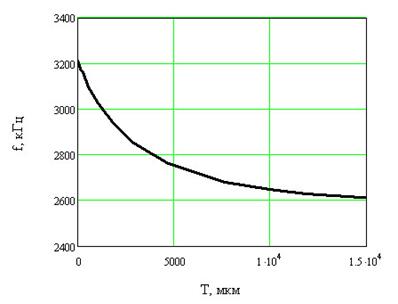

На рис. 2.83 представлены зависимости частоты f от толщины Тизм диэлектрического покрытия для преобразователей выполненных на трубчатых ферритах.

а)

б)

Рис. 2.83. Зависимость частоты f на выходе генератора от толщины Тизм диэлектрического покрытия для преобразователей ПД1-Ф:

а - на ферритовом трубчатом сердечнике диаметром 7 мм, и ПД3 – Ф,

б - на ферритовом трубчатом сердечнике с диаметром экрана 18 мм

Сравнение графиков на рис. 2.82 и рис. 2.83 показывает определенные преимущества преобразователей, выполненных на трубчатых ферритах при построении преобразователей для контроля больших толщин – при одинаковом внешнем диаметре преобразователей, они обеспечивают в 1,5 ... 2 раза больший диапазон контролируемых толщин.

Представленные на рис. 2.82 и рис. 2.83 зависимости показывают возможность построения геометрически подобных преобразователей различного исполнения на различные диапазоны контролируемых толщин. Для построения преобразователей с высокой локальностью оптимальным представляется использование преобразователей на ферритовых сердечниках малого диаметра, для преобразователей для лакокрасочных производств – на броневых сердечниках, а для контроля больших толщин – на трубчатых ферритовых сердечниках соответствующих диаметров. Преобразователи обеспечивают погрешность измерения на уровне 1 ... 3 процентов от измеряемого значения толщины покрытия. Преобразователи большого диаметра позволяют производить измерение толщин и диапазоне от нескольких мм до десятков мм также и на ферромагнитных основаниях.

Дата добавления: 2016-02-16; просмотров: 1369;