Характеристики працездатності основних складальних одиниць систем

Ствол. Працездатність стволів артилерійських гармат і мінометів характеризується величиною:

- падіння початкової швидкості снаряда;

- нециліндричності каналу (вигином);

- відхилення профілю поздовжнього перерізу ствола (роздуттям);

- глибини вм'ятин або тріщин на зовнішній поверхні;

- хиткості дульного гальма.

Основним критерієм, що визначає працездатність стволів, є величина падіння початкової швидкості, яка визначається за допомогою артилерійської балістичної станції (АБС) під час спеціальних стрільб. Знання дійсного значення величини початкової швидкості потрібне для введення поправок при підготовці початкових даних для стрільби. У міру збільшення кількості пострілів з артилерійської гармати збільшується знос каналу ствола, що призводить до падіння початкової швидкості снаряда. Прийнято вважати, що ресурс ствола витрачений, якщо:

- падіння початкової швидкості снаряда більше 5 %;

- спостерігається систематичне зрізання ведучих поясків снарядів;

- не забезпечується зведення основних підривників (більше 30 %) при стрільбі на найменших зарядах;

- спостерігається збільшення розсіювання снарядів, тобто

(Вд x Вб) > 8 (Вд табл x Вб табл).

Відомо, що між величиною падіння початкової швидкості ∆V0 і подовженням зарядної камори ∆l для нарізних стволів існує певний зв'язок. Тому на практиці, коли немає можливості використовувати АБС, допускається визначати падіння початкової швидкості і приймати рішення про вибраковування стволів за результатами виміру довжини зарядної камори приладом виміру довжини зарядної камори (ПВК).

Вимірювати довжину зарядної камори рекомендується через 400-500 пострілів. Ствол вважається придатним до експлуатації, якщо подовження зарядної камори не перевищує величини, встановленої інструкцією з категорування.

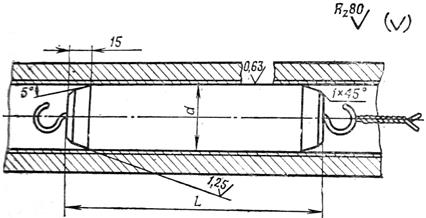

Нециліндричність (вигин) ствола перевіряється за допомогою спеціального калібру. Калібр є порожнистим циліндром (рис. 7.1).

Рисунок 7.1 – Калібр для перевірки вигину ствола:

L – довжина калібру; d – діаметр калібру

Принцип вибраковування стволів базується на наступному. Допустимий радіус вигнутості встановлено ρ ≥ 600 м. Розміри калібру задаються за формулою

L к= 5 d - 0,1 ,

де Lк – довжина калібру;

d – нормальний діаметр каналу ствола.

У цьому випадку при вигнутості ствола менше встановленої калібр вільно (від зусилля руки) проходить через ствол. Якщо калібр не проходить через ствол, тобто ρ < 600 м, ствол замінюється.

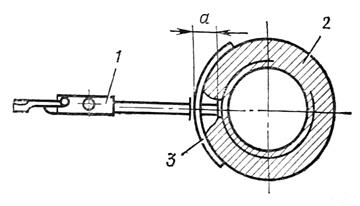

Вм'ятини на зовнішній поверхні допускаються, якщо їх глибина не перевищує величин, вказаних в експлуатаційній документації. Порядок виміру глибини вм'ятини показаний на рис. 7.2. З рис. 7.2 видно, що товщина масштабної лінійки не враховується, тим самим забезпечується певний запас міцності. Краї вм'ятин мають бути заокруглені, тому підведений метал по краях вм'ятин необхідно тільки прибрати і перевірити, чи немає тріщин. Ствол з вм'ятинами, глибина яких більше за допустиму, слід замінити.

Рисунок 7.2 – Вимірювання глибини вм'ятини на зовнішній поверхні ствола:

1 – штангенглибиномір; 2 – ствол; 3 – масштабна лінійка; a – глибина вм'ятини

Тріщини в стволі не допускаються. Якщо є припущення, що на поверхні ствола є тріщина, роблять так. За допомогою зубила знімають стружку завглибшки 0,25 мм уздовж передбачуваної тріщини. За наявності тріщини стружка розпадається на дві частини, а на блискучій поверхні ствола залишається темний слід.

Виявити тріщину можна за допомогою труїння передбачуваної тріщини 10% розчином соляної кислоти або спеціальною просочувальною сумішшю.

Роздуття каналу ствола визначають за тіньовим кільцем. Допустима величина роздуття зазначається в експлуатаційній документації. Якщо такої інформації немає, то допустимою глибиною роздуття вважають таке роздуття, коли діаметр каналу ствола по нарізу збільшується на глибину нарізу. На ділянці, рівній 3 калібрам від початку нарізу, допускається і більше роздуття, але за умови, що воно не перейшло у зовнішнє.

При будь-якому роздутті ствола на відстані 5 калібрів і більше від дульного зрізу ствол може бути допущений до експлуатації тільки після його перевірки контрольною стрільбою по щитах.

Пробоїни і тріщини на дульному гальмі не допускаються. Вм'ятини на литих дульних гальмах допускаються завглибшки до 5 мм і діаметром до 30 мм.

Напливи металу по краях вікон дульного гальма, отримані в результаті вимивання металу, зачищають, не порушуючи форми вікон.

Хиткість (проворот) дульного гальма усувають шляхом постановки прокладок. Прокладки виготовляються зі сталі 40Х ГОСТ 4543-71. Товщину δ прокладки розраховують за формулою δ = t + 0,3, де t – зазор між дульним зрізом труби і дном виточки у дульному гальмі. Товщина прокладки має бути не менше 1,5 мм. Якщо ця умова не дотримується, то виточку поглиблюють. Допускається підгонка прокладки. Зовнішній і внутрішні діаметри прокладки зазначаються в експлуатаційній документації.

Затвор. До параметрів, що характеризують працездатність затворів, відносять:

- вихід бойка ударника;

- зазор між дзеркалом клина і дном гільзи;

- провисання клина;

- зусилля пружин ударного, запираючого і запобіжного механізмів.

Перші три параметри порівняно просто визначаються в підрозділах і військових ремонтних органах. Останній у підрозділах визначається тільки якісно (наприклад, клин затвора повинен енергійно доходити до крайнього верхнього положення), в ремонтних органах може визначатися і кількісно шляхом виміру довжини відповідної пружини.

Надійність роботи механізмів затвора залежить і від справності деталей затвора. Знос останніх може призвести до таких відмов, як самовільний спуск, неутримання клина у відкритому положенні, неспрацьовування механізму повторного взводу та ін.

Перевірка параметрів затвора проводиться, як правило, у зібраному вигляді.

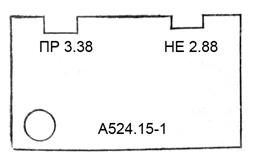

Вихід бойка ударника визначається на клині, витягнутому із затвора, за допомогою шаблону (рис. 7.3), який є звичайним граничним калібром.

Рисунок 7.3 – Шаблон для перевірки виходу бойка ударника

Шаблон складається з двох калібрів – прохідного (ПР) і непрохідного (НЕ). Суть контролю полягає в тому, що калібр ПР не повинен сполучатися з бойком ударника (проходити), а калібр НЕ повинен сполучатися з бойком (не проходити). Зменшений вихід бойка ударника за дзеркало клина призводить до осічок.

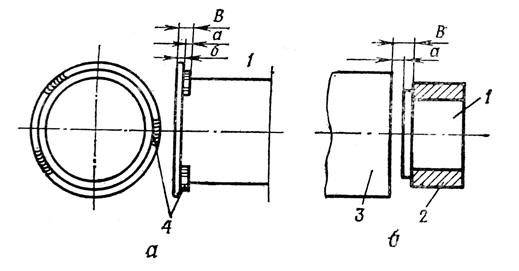

Зазор між дзеркалом клина і дном гільзи визначається таким чином. Необхідно до фланця гільзи 1 (рис. 7,4 а) з боку, прилеглого до зрізу труби, приліпити 3-4 шматочки пластиліну (воску, озокериту) 4, рівномірно розподіливши їх по колу. Вставити гільзу в камору так, щоб пластилін не потрапив проти лапок викидачів, і плавно зачинити затвор. Відкрити затвор, витягнути гільзу і виміряти розміри В і b за допомогою штангенциркуля. Зазор а між дзеркалом клина і дном гільзи визначиться із співвідношення

а = В - b,

де В - товщина фланця гільзи разом з пластиліном;

b - фактична товщина фланця.

Рисунок 7.4 – Визначення зазору між дзеркалом клина і дном гільзи:

а – універсальний метод; б – тільки для клинових затворів;

1 – гільза; 2 – ствол; 3 – клин затвора; 4 – пластилін

Величина проміжку визначається як середньоарифметичне за результатами 3-4 вимірів.

У клинових затворів зазор можна виміряти за допомогою щупа (рис. 7.4 б). Для цього необхідно вкласти гільзу в камору до упору фланця в казенний зріз труби. Закрити затвор і виміряти щупом проміжок а між дном гільзи і дзеркалом клина.

Збільшений проміжок може привести до осічок або роздуття гільзи. Останнє є причиною заклинювання гільзи і однією з причин невідкривання затвора.

Величину провисання клина визначають у такій послідовності. Вигвинчують з придатної стріляної гільзи втулку капсуля і заповнюють очко під втулку капсуля пластиліном, воском або озокеритом врівень з площиною дна гільзи. Гільзу вкладають у канал ствола, проводять спуск ударника. Потім відкривають затвор, повертають гільзу на 180°, закривають затвор і проводять повторний спуск ударника. Відкривають затвор, витягають гільзу і вимірюють величину А, яку і беруть як величину провисання (величина А наводиться в експлуатаційній ремонтній документації). Фактична ж величина провисання дорівнює величині А/2.

Рисунок 7.5 – Розмір (А) контуру відбитків бойка ударника

Механізми наведення. Працездатність механізмів наведення характеризується величиною таких параметрів:

- зусилля на маховиках механізмів;

- мертвого ходу;

- вертикальної хиткості хитної частини;

- горизонтальної хиткості обертальної частини.

Крім того, справний механізм повинен забезпечувати легкість і плавність роботи в усьому робочому діапазоні.

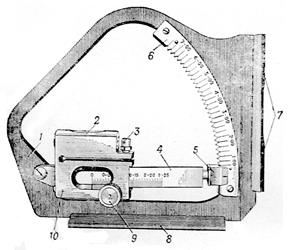

Зусилля на маховиках механізмів наведення визначається за допомогою пристрою, наведеного на рис. 7.6.

Рисунок 7.6 – Пристрій для визначення зусилля на маховику механізму наведення:

1 – пружина; 2 – диск; 3 – рукоятка з ручкою; 4 – отвір; 5 – шкала;

6 – покажчик; 7 – стрижень; 8 – пружина ручки; 9 – цапфа

Дві пружини l утримують покажчик проти нульової поділки шкали. Принцип виміру зусилля полягає у такому. Переміщаючи рукоятку 3 управо, виводять стрижень 7 рукоятки із зачеплення з диском і, утримуючи його в такому стані, починають обертати рукоятку. У момент, коли необхідно виміряти зусилля, перестають переміщати рукоятку управо. Під дією пружини 8 стрижень увійде до зачеплення з диском і зафіксує положення рукоятки відносно диска. Відлік знімається по шкалі 5. Пристрій виготовляється у майстерні частини.

Під мертвим ходом (вільним ходом, люфтом) розуміється величина можливого переміщення ведучої деталі при нерухомому положенні веденої.

Для визначення величини мертвого ходу необхідно повернути маховик в якому-небудь напрямку до вибору зазорів у спряженнях і нанести мітку (краще крейдою) на ободі маховика і найближчому елементі корпусної (нерухомої) деталі. Потім маховик механізму обертають у протилежному напрямку до початку повороту (підйому або опускання) частини виробу, що обертається (хитається), і наносять на ободі маховика другу риску проти риски, нанесеної на корпусній деталі. Початок переміщення фіксують панорамою, оптичним прицілом або іншими способами.

Кут на ободі між двома рисками, виражений в обертах маховика, визначатиме величину мертвого ходу механізму. Мертвий хід перевіряють на одному або декількох кутах підвищення (горизонтального обстрілу).

Повну вертикальну хиткість хитної частини виробу визначають у такій послідовності. Гармату встановлюють на горизонтальному майданчику і переводять у бойове положення. З зусиллям, зазначеним в експлуатаційній документації, натиснути на передню частину хитної частини вгору до відмови. Утримуючи її в цьому положенні, вивести кульку бокового рівня на середину і зробити відлік кута. Натиснути на хитну частину зверху вниз. Утримуючи її в цьому положенні, знову вивести кульку рівня на середину і зробити відлік кута. Різниця відліків буде повною вертикальною хиткістю. Виміри проводять не менше трьох разів і за результат виміру беруть середньоарифметичне з округленням до однієї тисячної.

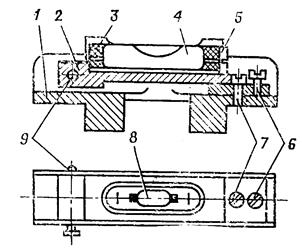

Замість бокового рівня можна використовувати артилерійський квадрант (рис. 7.7), встановлений на контрольний майданчик.

Рисунок 7.7 – Квадрант гарматний:

1 – рамка; 2 – рівень; 3 – регулювальний гвинт; 4 – напрямна дуга;

5 – стопор; 6 – зубчастий сектор; 7 і 8 – опорні площадки; 9 – маховик; 10 – повзун

Повну горизонтальну хиткість обертальної частини виробу визначають аналогічно визначенню повної вертикальної хиткості, тільки замість рівня використовують гарматну панораму і віддалену точку.

Різниця двох установок кутоміра і буде величиною повної горизонтальної хиткості. Вимірювання проводять не менше трьох разів. Якщо величина повної горизонтальної хиткості не обумовлена експлуатаційною документацією, то її граничне значення беруть таким, що дорівнює 0-12.

Прицільні пристрої. Працездатність прицільних пристроїв характеризується величиною таких основних параметрів:

- мертвого ходу механізмів прицілу;

- збиваності рівнів прицілу;

- узгодження нульових установок і нульової лінії прицілювання;

- невідповідності показань прицілу дійсними кутами підвищення ствола;

- уведення лінії прицілювання.

Значення основних параметрів прицільних пристроїв 2А33 наведені у таблиці 7.2.

Таблиця 7.2 – Граничні значення параметрів прицільних пристроїв 2А33

| Параметр | ПГ-4 |

| Мертвий хід механізму кутів місця цілі, под. кут. | 2±0,5 |

| Невідповідність показань шкали дійсним кутам підвищення, под. кут.: | |

| механізму кутів прицілювання | 0-03 |

| механізму кутів місця цілі | 0-01…0-02 |

| Збиваність поздовжнього і поперечного рівнів | Кулька не повинна виходити за межі рисок ампули |

Окрім перелічених параметрів, прицільні пристрої повинні задовольняти такі вимоги:

- комплектність, надійність і правильність установки на виробі;

- плавність роботи механізмів;

- чіткість написів та індексів на шкалах механізмів;

- чіткість рисок на ампулах рівнів;

- надійність роботи усіх фіксаторів.

Контроль параметрів прицілу проводиться у зібраному вигляді. Контролю передує підготовка виробу і прицільних пристроїв до перевірки.

Мертвий хід механізмів кутів місця цілі визначається у такій послідовності. Обертаючи маховик механізму, кульку поздовжнього рівня виводять на середину і знімають відлік установки на відповідній шкалі прицілу. Обертанням в тому самому напрямку змінюють установку на 30-40 под. кут. і потім, обертаючи маховик у зворотному напрямі, знову виводять кульку на середину. Знімають відлік. Різниця відліків і дасть величину мертвого ходу відповідного механізму.

Перевірку збиваності поздовжнього рівня проводять у такому порядку. За допомогою контрольного рівня (рис. 7.8) стволу надається горизонтальне положення, і кулька подовжнього рівня прицілу виводиться на середину. Обертанням маховика механізму поперечного хитання слід нахилити приціл повністю управо, а потім повністю вліво.

Якщо кулька поздовжнього рівня не виходить за межі крайніх рисок, рівень вважається встановленим правильно.

Перевірку збиваності поперечного рівня і регулювання проводять так само, як і подовжнього рівня. Тільки в цьому випадку обертають механізм кутів прицілювання (маховик підйомного механізму) в усьому діапазоні кутів підвищення.

Поперечний рівень вважається встановленим правильно, якщо кулька рівня не виходить за межі крайніх рисок ампули.

Рисунок 7.8 – Контрольний рівень:

1 – стійка; 2 – рамка; 3 – оправка рівня; 4 – ампула; 5 – пробка;

6 – упорний гвинт; 7 – притискний гвинт; 5 – повітряна кулька; 9 – вісь

Нульові установки і нульова лінія прицілювання визначають початкове положення механізмів прицілу для правильної побудови кутів у вертикальній і горизонтальній площинах при стрільбі прямою наводкою і із закритих вогневих позицій. Якщо нульові установки і нульова лінія вивірені правильно, то збільшується ймовірність попадання в ціль з першого пострілу.

Перевірку нульових установок і нульової лінії прицілювання проводять у послідовності і відповідно до вказівок експлуатаційної документації.

Найважливішими перевірками прицілу з точки зору забезпечення високої точності стрільби є перевірки невідповідності показань прицілу дійсним кутам підвищення і уведення лінії прицілювання.

Невідповідність показань прицілу дійсним кутам підвищення ствола визначають у такій послідовності. Виріб горизонтують, встановлюють на прицілі нульові установки і, діючи підйомним механізмом виробу і механізмом поперечного коливання прицілу, виводять кульки на середину. Надають стволу послідовно кути підвищення від 0-00 до максимального (прямий хід), а потім – ті самі кути підвищення в зворотній послідовності (зворотний хід). На кожній установці кута підвищення кулька поперечного рівня виводиться на середину і за допомогою гарматного квадранта, встановленого по поздовжній рисці на контрольній площадці, вимірюють кут підвищення. Різниця між показаннями квадранта і прицілу і є величина невідповідності.

Вимоги до максимально допустимої величини невідповідності можуть залежати від кута підвищення.

Методика визначення уведення лінії прицілювання полягає в такому. Візуючи через отвір для бойка ударника і перехрестя на дульному зрізі, ствол наводитися у відвіс в усьому діапазоні кутів підвищення через 1-00. На кожній установці прицілу кульку поперечного рівня виводять на середину і відмічаються панорамою на точці наводки. Різниця між початковим кутоміром і наступними установками кутоміра і є величиною уведення.

Дата добавления: 2016-03-27; просмотров: 1318;