Или скорость сварки можно определить по формуле

Uсв=A/Iсв , (5.9)

где А-коэффициент, назначается по табл. 6.

Диаметр электродной проволоки назначается в зависимости от толщины свариваемого металла, согласно табл.5.

Таблица 5

| S, мм | |||||||

| dэл , мм | 3 – 4 | 4 – 5 | 4 – 5 |

Значение коэффициента А при сварке под флюсом выбирают по табл.6.

Таблица 6

| dэл ,мм | ||||

| А, Ам/ч | (11 – 13)103 | (13 – 16)103 | (18 – 22)103 | (22 – 30)103 |

Зная величину сварочного тока и диаметр электродной проволоки, по кривым рис. 4 устанавливают оптимальное напряжение на дуге Uд и определяют

|

Рис.4. Зависимость коэффициента формы провара от напряжения на дуге для проволоки различных диаметров:

а) d = 2 мм; б) d = 4 мм; в) d = 5 мм; г) d = 6 мм.

коэффициент формы провара  при данном режиме сварки или

при данном режиме сварки или

Uд=20+0,05Iсв/ dэл0,5; (5.10)

Погонная энергия сварки

qn=8,64Iсв·Uд·hи /Vсв (5.11)

где hи-эффективный к.п.д. процесса сварки под флюсом, принимается 0,9.

Скорость подачи сварочной проволоки

Vnn=4·αн·Iсв/π dэл2 ρ, (5.12)

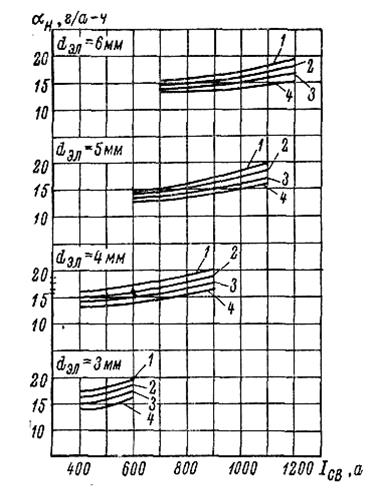

где αн – коэффициент наплавки, г/Ач;(приложение 5)

После этого рассчитывают фактическую глубину провара по формуле (5.13) для малоуглеродистой стали при сварке стыкового бесскосного соединения и нулевом зазоре в стыке.

h =0,0156√g/ ψпрVсв (5.13)

Определив глубину провара h, по формуле  , находят ширину шва b.

, находят ширину шва b.

Теперь необходимо рассчитать коэффициент формы валика

Для этого определяют площадь наплавки Fнпо формуле

Fн= αн Iсв/100pVсв (5.14)

при этом αн выбирается по рис.5, а p – удельный вес – для низкоуглеродистой стали 7,8 г/см3

Высота валика определяется по формуле

с = (1,35÷1,40) Fн/b (5.15)

После этого находят коэффициент формы валика

Значение коэффициента формы валика ψв должно быть в пределах от 7 до 10. Значение ψв<6 даст высокие и узкие швы с резким переходом от основного металла к металлу шва. При этом концентрация напряжений в месте перехода от основного металла к шву может вызвать при знакопеременных нагрузках появление усталостных трещин. При ψв>12 швы получаются слишком широкие и низкие. В этом случае излишне расплавляется основной металл. Кроме того, вследствие колебаний уровня жидкого металла ванны могут возникать местные уменьшения сечения шва и на отдельных участках сечение шва может оказаться меньше сечения основного металла.

Если в результате расчета оказывается, что ψв<7, то необходимо делать разделку, чтобы убрать в нее излишнее количество наплавленного металла.

Одновременно следует иметь в виду, что при разделке глубина провара, определенная по формуле 5.13, изменится. Это следует учитывать при дальнейшем ходе расчета.

Рис. 5. Зависимость коэффициента наплавки αн от параметров режима сварки.

1 – Uд=32 В; 2 – Uд=36 В; 3 – Uд=40 В; 4 – Uд=44 В.

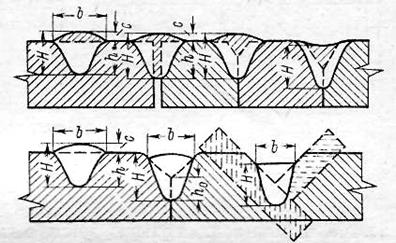

Как известно, согласно экспериментальным данным С.А. Островской, профиль провара при одном режиме сварки остается практически неизменным независимо от типа шва. То есть - тип шва, зазоры или разделка влияют главным образом на соотношение долей основного и наплавленного металла, а контур провара во всех случаях практически одинаков (рис. 6).

Рис. 5. Влияние типа шва, зазоров и разделки на профиль провара.

Во всех случаях при неизменном режиме общая высота шва остается постоянной как при наплавке, так и при сварке встык без разделки и с разделкой кромок, а также при сварке угловых швов:

Н =h +с =const (5.16)

Поэтому соотношения между основными размерами шва, определенные для сварки в стык без зазора, могут быть пересчитаны, если на этом же режиме сваривается соединение в стык с разделкой кромок или при наличии зазора.

Этот пересчет производится следующим образом. Зная h, b, с и Fн при сварке на данном режиме стыкового шва без зазора и размеры разделки (глубину f и угол разделки α0 – см. рис. 17), находят площадь разделки по формуле

F= f2tg a/2

Тогда площадь валика при разделке будет

Fв= Fн – Fр

Зная площадь валика Fв, можно найти высоту валика при разделке согласно формуле

с/ = (1.35 ÷ 1,4) F/b

Имея в виду, что Н = const [см. формулу (5.16)], можно определить и фактическую глубину провара при разделке:

h/ = Н - с/ (5.17)

Если размеры разделки не заданы, а при сварке в стык без разделки ψв<7, то производится расчет размеров разделки в следующем порядке:

Задаются желаемой величиной коэффициента формы валика ψв' (в пределах 7-10) и, полагая, что ширина шва при разделке остается практически неизменной, определяют площадь валика Fв по формуле

Fв =(1/1,35 ÷ 1/1,4) b с/ = (0,74 ÷ 0,715) b2 с/ /b = (0,74÷0,715) b2/ψв (5.18)

Тогда необходимая площадь и глубина разделки определятся как:

Fр= Fн – Fв (5.19)

f =√ Fр/ tg a/2

где α – угол разделки, который обычно принимают равным 50-60°.

Определив таким образом режим сварки с первой стороны и основные размеры получающейся при этом части шва, в соответствии с формулой (5.3) назначают глубину провара для сварки со второй стороны.

Затем производят расчет режима сварки и основных размеров сечения шва, как было показано выше.

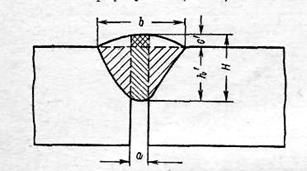

С целью расширения диапазона толщин, свариваемых в стык без скоса кромок, сборку под сварку в некоторых случаях производят с заранее заданным зазором в стыке (рис. 6).

Рис. 6. Сечение шва при сварке стыкового бесскосного соединения

с заранее заданным зазором.

При этом часть наплавленного металла размещается в зазоре, высота валика уменьшается, а глубина провара увеличивается.

При определении глубины провара при сварке стыковых соединений с заранее заданным зазором сначала находят глубину провара, ширину шва, высоту валика и общую высоту шва, которые имели бы место при сварке на этом режиме стыкового соединения без зазора.

Затем определяют высоту валика с' с учетом размещения части наплавленного металла в зазоре (рис. 6).

В этом случае общая площадь наплавленного металла

Fн = Н·а ÷ 0,73 с/ b - с/а

Отсюда

с/= (Fн - Н·а)/ (0,73 b – а) (5.20)

Определив с', в соответствии с формулой (5.21) находят h'.

h/ = Н - с/ (5.21)

Расчет режима сварки завершен.

Выполняется эскиз подготовки кромок, эскиз выполненного шва и таблица полученных результатов.

4.3. Расчёт параметров режима сварки угловых швов

Дата добавления: 2016-03-27; просмотров: 2489;