Роликовая или шовная сварка

Контактная электрическая сварка

Основные правила безопасности при выполнении лабораторных работ по сварке

Перед выполнением лабораторных работ преподаватель производит инструктаж по технике безопасности, что регистрируется в специальной книге (журнале) личной подписью каждого студента.

Перед выполнением очередной работы повторно инструктирует студентов в соответствии с проводимым занятием.

Студентам запрещается: приступать к выполнению работ без ознакомления с правилами техники безопасности; производить какие-либо работы без разрешения или отсутствия преподавателя; открывать электрощиты и коробки.

Студент должен знать расположение рубильников аварийного отключения энергии и мест размещения средств огнетушения.

Общие сведения

Контактная сварка – процесс соединения деталей нагревом их в месте контакта до пластического или жидкого состояния с применением одновременного или последующего сильного сжатия (осадки), обеспечивающего взаимодействие атомов металла.

Контактная сварка – один из высокопроизводительных способов сварки; она легко поддается механизации и автоматизации. Способы контактной сварки получили наибольшее промышленное применение благодаря простоте выполнения и высокой производительности. Ее широко применяют в машиностроении и строительстве

На заводах, изготовляющих стержни для арматуры из углеродистой (Ст3, Ст5) и низколегированной стали (25Г2C, 35ГC, 30Г2C), а также при монтаже каркасов, сеток и других арматурных конструкций применяют контактную сварку, которая обеспечивает высокую производительность.

По форме свариваемого соединения, определяющего тип сварочной машины, контактную сварку разделяют на стыковую, точечную и роликовую. При всех видах контактной сварки металл нагревается за счет выделения тепла при прохождении электрического тока по свариваемым деталям; количество этого тепла определяется известным законом Джоуля – Ленца:

Q = 0,24 I2 R t

где I – сварочный ток, А; R – сумма сопротивлений отдельных участков цепи, Ом; t – время протекания тока, с.

Особенностью контактной сварки является применение кратковременных (доли секунды) импульсов сварочного тока большой силы (иногда до 100 000 А) при напряжении 0,3 – 10 В. Такой режим сварки повышает производительность труда, экономит электроэнергию, снижает возможность окисления деталей, уменьшает зону термического влияния, позволяет управлять процессом тепловыделения и теплоотвода, т. е. процессом формирования соединения.

Машина для контактной сварки состоит из понижающего трансформатора; механизмов, обеспечивающих закрепление, создание усилий сжатия и перемещение свариваемых деталей; пульта управления.

Стыковая сварка

Стыковая сварка является видом контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения.

Стыковую сварку (рис. 1) разделяют на сварку оплавлением и сварку сопротивлением. Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления – сваркой оплавлением. При сварке сопротивлением торцы деталей тщательно обрабатывают, детали сводят до соприкосновения и включают ток. После нагрева металла в месте контакта до пластического состояния давление сжатия повышают. Этот способ может быть использован для сварки изделий из стали, меди и латуни с площадью контакта до 1500 – 2000 мм2.

Наибольшим распространением пользуется сварка оплавлением. При этом не требуется тщательная подготовка кромок. После включения тока детали сводят до соприкосновения и в местах контактов, благодаря высокой плотности тока, происходит оплавление. При последующих соприкосновениях происходит оплавление всего стыка. Прилегающий к стыку металл нагревается до пластического состояния и в этот момент осуществляется его осадка. В процессе осадки с торцов выдавливается жидкий металл и вместе с ним удаляются окислы и загрязнения с кромок. В результате полного удаления окислов удается получать более стабильные результаты по качеству образующихся соединений.

Различают два вида сварки оплавлением: непрерывным оплавлением и оплавлением с подогревом. Последнюю, применяют для деталей, способных резко закаливаться. Предварительный подогрев металла способствует более равномерному нагреву и некоторому снижению скорости его охлаждения (для стали типа 30ХГСА, инструментальной и др.).

При стыковой сварке цветных металлов в основном применяют сварку сопротивлением, причем плотность тока выбирают в несколько раз больше плотности тока, применяемой при сварке стали. Мощность стыковых машин выбирают из расчета 0,12 – 0,15 кВА/мм2 сечения свариваемых деталей; при сварке изделий с замкнутым контуром мощность увеличивают в два раза. Напряжение сварочного тока составляет 5 – 15 В; давление, создаваемое при осадке, равно 15 – 50 МН/м2 (МПа).

В зависимости от мощности и назначения стыковые машины могут быть ручными и автоматическими

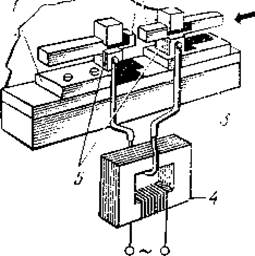

Рисунок 1 – Схема контактной стыковой сварки:

1 – контактная плита; 2 – свариваемые детали; 3 – станина;

4 – трансформатор; 5 – электроды

Точечная сварка

Точечная сварка – это способ получения нахлесточных соединений, при котором детали зажимают между подводящими электродами и сваривают отдельными точками. Электроды делают из медных сплавов, имеющих высокую теплопроводность и электропроводность, сохраняя необходимую прочность при температуре до 400°С. Во время сварки электроды охлаждают водой.

Точечную сварку применяют в нескольких вариантах в зависимости от конструкции изделий.

Для получения точечной сварки детали (рис. 2) помещают между электродами. При нажатии на педаль верхний хобот 1 машины опускается и зажимает детали 2. Через определенное время, необходимое для создания плотного контакта между деталями, включается сварочный ток, который доводит металл между электродами до плавления, а прилегающую к ядру 7 зону 6 до пластического состояния. После кристаллизации расплавленного ядра давление снимается.

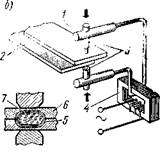

Рисунок 2 – Схема точечной контактной сварки:

1 – хобот, 2 – свариваемые детали, 3 – электрододержатель,

4 – трансформатор, 5 – зона термического влияния шва, пластичный слой, 7 – расплавленное ядро

Для повышения производительности труда при массовом производстве применяют многоточечную сварку. Точечная сварка может быть одно- и двусторонней.

Машины для точечной сварки могут быть механизированные и автоматические. В автоматических включение и выключение тока производится при помощи специальных механических электромагнитных или ионных прерывателей.

Машины разделяют на стационарные и переносные. Стационарные машины бывают одно- и многоточечными. Многоточечные машины одновременно сваривают до 50 точек при производительности до 200 точек в минуту.

Мощность точечных машин достигает 600 кВА, плотность тока не менее 120 А/мм2, вторичное напряжение 1 – 12 В, давление между электродами 20 – 120 МН/м2 (МПа).

Мощность машины определяют по формуле:

N = k s

где s – суммарная толщина листов, мм; k – коэффициент, равный 8 – 25 (зависит от свариваемого материала).

Рельефная сварка по существу представляет собой многоточечную сварку, при которой расположение точек определяется рельефом деталей. На листовых деталях рельефы выштамповывают, а в качестве электродов для подвода тока к деталям и сжатия их используют медные пластины. За один ход машины при небольшой толщине листов можно сваривать до 15 – 20 рельефов. Рельефную сварку используют также для получения Т-образных соединений и сварки вхлест прутков, труб, а также проволоки с листом. Равномерным распределением усилия сжатия и величиной тока достигается одинаковый провар во всех точках. Свариваемые детали после сварки по всей поверхности плотно прилегают друг к другу.

Роликовая или шовная сварка

При роликовой сварке отдельные точки частично перекрывают друг друга, образуя непрерывный шов свариваемых деталей (рис. 3).

Подготовленные полосы с толщиной до 4 мм пропускают между вращающимися роликами-электродами машины, через которые проходит электрический ток. В результате образуется плотный герметичный шов.

|

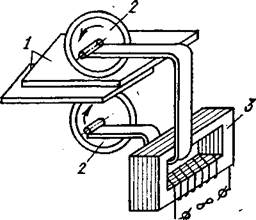

Рисунок 3 – Схема роликовой сварки:

1 – свариваемые детали, 2 – ролик, 3 – трансформатор

Роликовую сварку выполняют непрерывной, прерывистой и шаговой. При непрерывной сварке детали перемещаются непрерывно, причем все время к электродам поступает ток. Поверхность свариваемых деталей сильно перегревается, электроды быстро изнашиваются, что ухудшает качество сварки.

При прерывистой сварке детали перемещаются непрерывно, а ток к электродам поступает периодически.

При шаговой сварке в момент включения тока детали неподвижны, после кристаллизации сваренного участка металла происходит перемещение деталей на определенный шаг.

Короткие швы сваривают от одного конца к другому, а длинные – от середины к концам. Роликовую сварку осуществляют на переменном токе силой 2000 – 5000 А. Диаметр роликов равен 40 – 350 мм; усилие сжатия свариваемых деталей роликами достигает 6 кН; скорость сварки 0,5 – 3,5 м/мин.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 – 3 мм. Этим методом сваривают низкоуглеродистые, легированные, конструкционные стали, легкие сплавы, а также листы с покрытием (оцинкованные, луженые, освинцованные и др.).

Дата добавления: 2016-03-27; просмотров: 2429;