Научные, технологические и производственные проблемы в связи с конструктивными особенностями авиационных двигателей

Производство авиационных газотурбинных двигателей развивается в направлении повышения их мощности и экономичности путем увеличения рабочих температур, эффективности аэродинамики турбин и компрессоров и использования более легких материалов. Основные особенности и параметры турбореактивных двигателей разных поколений и динамика развития авиадвигателестроения иллюстрирует табл. 1.1.

Современные авиационные двигатели должны отвечать таким требованиям, как надежность, минимальная масса, высокие эксплуатационные качества, экономичность и ресурс. Для двигателей гражданской авиации дополнительным условием является снижение уровня шума и загрязнения атмосферы.

Важные задачи, решаемые при проектировании современных двигателей, - снижение стоимости производства и эксплуатации, в том числе путем упрощения конструкции и снижения количества деталей и узлов, что в свою очередь требует создания новых материалов и технологий их обработки.

Современные двухконтурные форсированные двигатели вдвое экономичнее, чем первые ТРД; многократно возросли удельная тяга, надежность и ресурс. Развитие авиадвигателей базируется на фундаментальных и прикладных исследованиях в аэро- и термодинамике, материаловедении, технологии производства и испытаний и многих других областях. В двухконтурных турбореактивных двигателях (ТРДД) четвертого поколения параметры термодинамического цикла достигли весьма высокого уровня: температура газа перед турбиной доходит до 1650 ... 1700 К, степень повышения давления в компрессоре - до 40. Еще более совершенны авиационные двигатели нового, пятого, поколения, разработка которых ведется только в странах, обладающих необходимым научно-техническим и производственным потенциалом.

Таблица 1.1

| Особенности | Поколение двигателей | |||||

| конструкции и | ||||||

| технологии, параметр | I | II | III | IV | V | VI |

| Компрессор | Одновальный | Осевой одно- | Осевой | Осевой | Осевой | |

| центробежный | вальный или | двухвальный | двух-или | двух- или | ||

| или осевой | двухвальный | трехвальный | трехвальный | |||

| Степень сжатая Пк | 3 ...5 | 8... 13 | 14... 20 | 20... 35 | 25 ... 50 | 60... 100 |

| Турбина | Неохлаждаемая | Неохлаждаемая | Охлаждаемая | Охлаждаемая | ||

| Температуря газа Т1, К | 1000... 1150 | 1150... 1250 | 1300... 1450 | 1500... 1650 | 1850... 1900 | 2100... 2400 |

| Преобладающие | Сталь, | Сталь, | Сталь, | Титан, | Высокопрочные | Композиционные |

| группы применяемых | алюминий, | алюминий, | жаропрочные | жаропрочные | сплавы, | материалы на |

| материалов | магний | жаропрочные | сплавы, | сплавы, сталь, | композиционные | углеродных, ин- |

| сплавы | титан | композицион- | материалы, | терметаллидных, | ||

| ные материалы | интерметаллидные | металлических и | ||||

| сплавы | керамических | |||||

| матрицах | ||||||

| Марки двигателей | ТР-1,РД-10, | АМ-5, АМ-3, | Д-20П.Д-30, | Д-36, Д-18, | GE90, F119, М88, | |

| ВК-1,Дервент, | РД-9Б, | Д-ЗОКУ, | ПС-90, Д-436, | EJ200 | ||

| Нин, J-35, J-47 | Р-ИФ-300, | НК-8, НК-144, | РД-33, | |||

| АЛ-7Ф, НК-12, | Конуэй, Спей, | АЛ-31Ф, | ||||

| АИ-20, J-57, J-75, | Олимп 593, | Д-30Ф6, CF6, | ||||

| J-79, Эвон, | JT8D, TF30 | RB211.CFM56, | ||||

| Олимп | F100, F404, | |||||

| F101.RB199 |

В последние 25 - 30 лет на первый план вышел ряд факторов, оказывающих сильное влияние на состояние и перспективы мирового авиадвигателестроения. Среди них в первую очередь необходимо отметить рост трудоемкости, увеличение сроков разработки и цены авиадвигателей. Этот период связан с развитием двухконтурных авиадвигателей в качестве основных типов ГТД как для дозвуковой, так и для сверхзвуковой авиации. В результате их освоения существенно повысилась рентабельность воздушного транспорта, боевая эффективность военной авиации и улучшились экологические характеристики.

Высокий конструктивно-технологический уровень решений, реализуемых в двигателях для боевой авиации, определяет их авангардную роль в развитии авиационного двигателестроения в целом. Двигатели для маневренных самолетов-истребителей характеризуются наивысшим уровнем технического, прежде всего весового, совершенства. Само появление авиационного ГТД в конце 30-х годов и его широкое распространение в 40 - 50-х годах, начавшееся с истребительной авиации, связаны с большими возможностями ТРД по увеличению тяговой мощности в полетных условиях. Например, развитие самолетов-истребителей характеризуется непрерывным ростом тяговооруженности (отношения тяги к весу) как средства обеспечения маневренных свойств и превосходства в воздухе. Это обстоятельство определяет и непрерывное ужесточение требований к снижению массы двигателей маневренных машин. Взлетная тяговооруженность увеличилась с 0,3 у реактивных истребителей первого поколения до величины, превышающей 1, у современных истребителей четвертого поколения.

Освоение уже в 50-х годах сверхзвуковой области скоростей полета привело к необходимости обеспечения многорежимности силовых установок самолетов, требования к которым еще более ужесточаются в связи с тенденцией создания многофункциональных современных боевых машин. Результатом этого в истребительной авиации явилось более быстрое снижение удельного веса двигателя (отношения веса двигателя к весу самолета) по сравнению с ростом тяговооруженности.

Решение сложной научно-технической проблемы создания двигателя, сочетающего столь противоположные требования, как малый удельный вес и многорежимность, привело к необходимости освоить схему двухконтурного ТРД с форсажной камерой (ТРДДФ). Это в свою очередь потребовало решение научных проблем в области:

- новых конструкционных материалов с высокой удельной прочностью (титановые, жаропрочные порошковые и монокристаллические сплавы и др.);

- высокотемпературных кольцевых камер сгорания и высокоперепадных турбин;

- малоступенчатых регулируемых компрессоров;

- электронных цифровых систем управления, интегрированных с системой технической диагностики;

- новых технологий производства деталей и узлов из новых материалов.

Крупным научно-техническим и производственным достижением отечественного авиадвигателестроения явилось создание базовых ТРДДФ четвертого поколения: РД-33 (ЛНПО им. В.Я. Климова), АЛ-31Ф (ОАО «Люлька-Сатурн»), Д-30Ф6 (ОАО «Авиадвигатель»). Исключительные качества этих двигателей (высокая удельная тяга, сниженное число ступеней лопаточных машин, широкий диапазон условий эксплуатации, устойчивость компрессоров при полете с большими углами атаки, короткая широкодиапазонная форсажная камера с регулируемым соплом, высокие динамические характеристики) позволяют считать их наиболее удачными среди современных двигателей маневренных сверхзвуковых машин, о чем свидетельствует общепризнанный успех самолетов МиГ-29, Су-27, МиГ-31.

К многорежимным двигателям четвертого поколения относятся также ТРДДФ НК-25 и НК-32 (ОАО СНТК им. Н.Д. Кузнецова) для самолетов дальней и стратегической авиации, которые являются самыми мощными в мире.

Далее рассматриваются конструктивно-технологические особенности современных ГТД четвертого поколения на примере двигателей АЛ-31Ф и ПС90.

В 1984 г. ММПП «Салют» начал выпуск двигателя АЛ-31. Последние модернизации этого двигателя благодаря совершенствованию конструкции приближают его по своим параметрам к двигателям пятого поколения. Выпускают эти двигатели и в настоящее время, в том числе и на ОАО УМПО (г.Уфа).

Двигатель - двухконтурный, двухвальный, со смешением потоков внутреннего и наружного контуров за турбиной, с общей для двух контуров форсажной камерой и регулируемым сверхзвуковым всережимным реактивным соплом - имеет модульную конструкцию, обеспечивающую высокую технологичность сборки и позволяющую производить замену модулей при минимальном объеме регулировок и проверок.

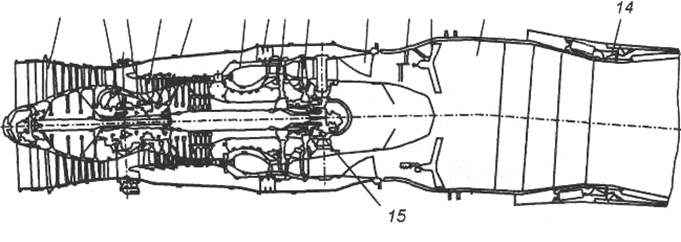

Двигатель (рис. 1.1) состоит из следующих основных узлов и систем:

компрессора;

основной камеры сгорания;

турбины;

наружного контура;

форсажной камеры сгорания со смесителем и реактивным соплом;

приводов вспомогательных устройств;

масляной системы;

топливной системы;

системы противообледенения;

| ' |

системы управления охлаждением турбины;

системы запуска. Силовая схема двигателя изображена на рис. 1.2.

Компрессор двигателя - осевой, двухкаскадный, тринадцатиступенчатый. В его состав входят:

- четырехступенчатый компрессор низкого давления 1 (КНД) (рис. 1.1) с регулируемым входным направляющим аппаратом (ВНА);

- девятиступенчатый компрессор высокого давления 4 (КВД) с тремя регулируемыми направляющими аппаратами - входным и первых двух ступеней;

- промежуточный корпус 3.

| 1 2 3 4 5 |

| 10 11 12 13 |

|

Рис. 1.1. Схема двигателя

1 – компрессор низкого давления; 2 – ЦКП; 3 – промежуточный корпус;

4 – компрессор высокого давления; 5 – наружный контур; 6 – основная камера сгорания; 7 – воздухо-воздушный теплообменник; 8 – турбина высокого давления; 9 – турбина низкого давления; 10 – смеситель;

11 – коллектор форсажной камеры; 12 – фронтовое устройство;

13 – форсажная камера; 14 – реактивное сопло; 15 – опора турбинывное сопло; 15 – опора турбины

|

Рис. 1.2. Силовая схема двигателя

1 – наружный контур; 2 – ротор низкого давления; 3 – внутренний корпус; 4 – ротор высокого давления; 5 – промежуточный корпус; 6 – узлы крепления к самолету

Основная камера сгорания (ОКС) - кольцевая. В состав ОКС входят корпус с диффузором и жаровая труба.

Топливо поступает в ОКС через двадцать восемь двухкаскадных форсунок. Воспламенение топливовоздушной смеси при запуске двигателя осуществляется электрической системой зажигания.

Турбина двигателя - осевая, двухступенчатая. В состав узла турбины входят: одноступенчатая турбина высокого давления (ТВД) с охлаждаемыми воздухом диском, сопловыми и рабочими лопатками, а также деталями наружного и внутреннего корпусов; одноступенчатая турбина низкого давления (ТНД) с охлаждаемыми воздухом диском и сопловыми лопатками.

ТНД состоит из ротора и статора, а опоры турбины - из корпуса опоры и корпуса подшипника.

Форсажная камера (ФК) сгорания 13 (рис. 1.1) - общая для двух контуров, со смешением потоков на входе во фронтовое устройство. В состав форсажной камеры входят смеситель 10 и фронтовое устройство 12.

Регулируемое реактивное сопло 14 (PC) (рис. 1.1) с корпусом ФК -сверхзвуковое, всережимное, с внешними створками. В состав PC входят: створки сужающейся части; надстворки расширяющейся части; внешние створки; проставки; упругие элементы; стяжное устройство с пневмоприводом.

PC смонтировано на корпусе ФК. Внешние створки обеспечивают плавное обтекание хвостовой части самолета, уменьшая ее сопротивление.

Воздухо-воздушный теплообменник 7 (рис. 1.1) предназначен для снижения температуры охлаждающего турбину воздуха. В его состав входят корпус, трубчатые теплообменные модули и аппарат отключения охлаждения. Наружный контур 5 (рис. 1.1) - это два корпуса - передний (разъемный) и задний.

Узел приводов вспомогательных устройств состоит из центральной конической передачи (ЦКП); коробки приводов двигательных агрегатов (КДА), зубчатые передачи которой приводятся во вращение ротором высокого давления (РВД) через ЦКП; редуктора датчиков ротора низкого давления (РНД).

От КДА через гибкий вал осуществляется привод самолетных агрегатов, установленных на выносной коробке агрегатов (ВКА).

Масляная система - автономная циркуляционная, с двумя топливо-масляными теплообменниками. Система обеспечивает подвод масла к узлам трения, его отвод и охлаждение, суфлирование масляных полостей и наддув предмасляных полостей.

Топливная система - гидромеханическая, с применением электронного комплексного регулятора двигателя (КРД).

Система противообледенения двигателя предназначена для обогрева поверхностей ВНА и кока компрессора горячим воздухом из КВД в условиях возможного обледенения.

Система управления охлаждением турбины служит для включения и выключения подачи дополнительного количества воздуха на охлаждение турбины при режимах, близких к максимальным.

Система запуска обеспечивает:

- запуск двигателя на земле и в полете;

- воспламенение топлива при включении ФК;

- прокрутку и ложный запуск двигателя.

Для запуска двигателя на земле служит газотурбинный двигатель (ГТДЭ), установленный на ВКА.

На двигателе установлены датчики и приемники систем контроля, предназначенные для получения информации о работе двигателя, представляемой визуально, и записи на носители информации бортовых и наземных регистрирующих систем.

Выносная коробка агрегатов с размещенными на ней газотурбинным двигателем, самолетным генератором и гидронасосами установлена в фюзеляже самолета и соединена с КДА гибким валом. ВКА служит для передачи вращательного движения на агрегаты самолета от КДА при работе двигателя и РВД и на агрегаты самолета от ГТДЭ при запуске двигателя на земле.

Воздух из самолетного воздухозаборника поступает в КНД. В промежуточном корпусе (за КНД) воздух разделяется на два потока - внутренний и наружный.

Поток воздуха во внутреннем контуре поступает из КВД в основную камеру сгорания, где смешивается с топливом, впрыскиваемым через двухкаскадные форсунки коллектора основной топливной системы. Смесь воспламеняется разрядом полупроводниковых свечей. Топливо, сгорая, повышает температуру смеси. Образовавшийся газ поступает на турбину (ТВД и ТНД), вращающую роторы высокого и низкого давления.

На форсированных режимах в форсажную камеру подается топливо, которое, сгорая, повышает энергию газа. Дополнительная энергия реализуется в регулируемом сопле, в результате чего увеличивается тяга двигателя.

В крупногабаритных двигателях, таких как двигатель ПС-90 (рис. 1.3 в приложении) наружный корпус вентилятора выполнен сварным из титанового сплава ВТ6, с наружной обмоткой из композиционного материала для обеспечения непробиваемости при обрыве лопатки. Рабочие лопатки вентилятора I и II ступеней компрессора высокого давления изготавливаются из сплава ВТ8М и имеют антивибрационные полки. Остальные лопатки - бесполочные, штампуются под вальцовку.

Корпус направляющих аппаратов I ... III ступеней имеет разъем по горизонтальной оси для обеспечения сборки поворотных лопаток. Передний и задний корпуса компрессора высокого давления выполнены жесткими, без продольных разъемов для обеспечения равномерности радиальных зазоров по лопаткам. Все лопатки доступны для осмотра.

Камера сгорания имеет цельноточенный кольцевой газосборник и 12 двухканальных топливных форсунок. Турбина двигателя - осевая, шестиступенчатая, двухвальная, состоит из двухступенчатой ТВД высокого давления и четырехступенчатой ТНД. Все рабочие лопатки бандажированы (кроме лопаток I ступени, перо которых имеет четырехслойное многокомпонентное теплозащитное покрытие). Рабочие лопатки I и III ступеней - охлаждаемые, изготавливаются из монокристаллических отливок, а также отливок, полученных методом высокоскоростной направленной кристаллизации.

В наружных корпусах турбин, выполненных в виде цельнокатаных колец из жаропрочного сплава, предусмотрена активная регулировка зазоров с лопатками за счет обдува наружной поверхности.

Двигатель ПС-90А не имеет форсажной камеры. Сопло - нерегулируемое, дозвуковое, крепится к реверсивному устройству решетчатого типа, предназначенному для создания обратной тяги

путем выброса воздуха из наружного контура. Изготавливается из листа, кольцевых и литых заготовок из титановых сплавов, створки - из сплава ВЖЛ14.

На рис. 1.4. (см. приложение) показан общий вид принципиально нового двигателя – SaM146, для нового российского регионально-магистрального самолета SUKHOI SUPER JET 100 (SSJ).

Программу производства этого двигателя реализует НПО «Сатурн» и фирма «Snecma» (Франция). Двигатель создается в соответствии с требованием мирового рынка и рассчитан для сертификации по российским, европейским и американским авиационным нормам. Организационно этот проект – близкая копия с американо-французской программы двигателя CFM. «Сатурн» и «Snecma» делают двигатель пятьдесят на пятьдесят – по конструированию, разделению риска, по стоимости.

На рис. 1.5 (см. приложение) показан в разрезе современный двухконтурный газотурбинный двигатель фирмы Pratt&Whitney. Особенностью конструкции являются сложные по геометрии пустотелые лопатки вентилятора, дополнительные шесть ступеней компрессора низкого давления, девятиступенчатый компрессор высокого давления, двухступенчатая турбина высокого давления и шестиступенчатая турбина низкого давления (для привода вентилятора и компрессора низкого давления). Оригинальным является система поддержания равных температур ротора и статора турбины. Это позволяет удерживать постоянный оптимальный зазор между ротором и статором, что в конечном итоге повышает КПД турбины.

В ОАО «Люлька-Сатурн» были начаты работы над ТРДДФ пятого поколения АЛ-41Ф для нового многофункционального истребителя. Концепция и технический облик двигателя нового поколения разработаны на основе поисковых исследований, выполненных совместно ЦИАМ и конструкторскими бюро.

Совершенствуются конструкции и технологии изготовления базовых узлов двигателей, развитие которых имеет следующие основные тенденции.

Компрессоры:

- уменьшение числа ступеней осевых компрессоров;

- уменьшение числа лопаток ротора и статора в каждой ступени;

- оптимизация формы лопаток. Использование ступеней с широкохордными стреловидными лопатками малого удлинения, которые обеспечивают повышение производительности на 7 ... 8 % и степени сжатия на 5 ...6%;

- снижение нестационарности течения путем оптимизации взаимного окружного расположения и формы статорных лопаток в системе венцов «статор-ротор-статор». Такая оптимизация позволяет до 1,5 % повысить КПД ступени при двухкратном снижении уровня пульсаций давления;

- снижение веса ротора компрессора за счет применения новых материалов и замены традиционной конструкции диск-лопатка моноколесами (блисками) и подкрепленными кольцевыми элементами (блингами).

Эти тенденции обусловлены улучшением аэродинамических свойств и ростом эффективности компрессоров вследствие использования новейших исследований по оптимизации характеристик течения газового потока.

Турбины:

- упрощение конструкции и уменьшение числа ступеней и лопаток;

- повышение эффективности охлаждения лопаток. Решением этой проблемы, которая исключительно важна для турбин перспективных двигателей, работающих при температуре газового потока выше 2000 К, является разработка лопаток с эффузионным охлаждением и лопаток с двухслойными стенками, в которых охлаждающий воздух из внутренней полости лопатки осуществляет интенсивное внутреннее охлаждение ее стенок и затем равномерно выпускается на внешнюю поверхность лопатки через отверстия перфорации, производя заградительное охлаждение. Такой способ «проникающего» охлаждения позволит уменьшить расход охлаждающего воздуха на 20 ... 25 % по сравнению с лопатками, применяемыми в настоящее время. Создание лопаток с «проникающим» охлаждением возможно только на основе принципиально новых технологических решений.

Двигатели шестого поколения для боевой авиации, создание которых следует ожидать в 2010 - 2015 гг., должны обладать рядом характеристик, придающих качественно новый уровень боевому самолету. К ним относятся уменьшение удельного веса двигателя в 1,4 ... 2 раза, удельного расхода топлива - на 15 ... 30 %, повышение надежности на 60 ... 80 %, обеспечение ресурса двигателя, соответствующего 0,5 ... 1 ресурса планера, снижение в 2 ... 3 раза трудоемкости обслуживания и др.

Высокого уровня весового и эксплуатационного совершенства двигателя шестого поколения можно добиться за счет предельно высокой температуры газа перед турбиной (2300 ... 2400 К), а также применяя композиционные материалы для изготовления основных узлов двигателя, интегральную САУ на основе электропривода, «сухую» подвеску роторов, принципиально новые технологии изготовления деталей и узлов.

В перечень «критических» технологий входят:

- охлаждаемые лопатки турбины большого ресурса с температурой газа, на 150 ... 300 К превышающей современный уровень;

- конструкции роторов компрессоров и турбин типа «блиск» и «блинг»;

- конструкции (в частности, двухстенные) и технологии изготовления высокотемпературных малоэмиссионных камер сгорания из жаропрочных сплавов, керамических и композиционных материалов;

- широкохордные лопатки малошумного вентилятора (полые металлические и сплошные из композиционных материалов);

- высокоэффективные легкие многослойные звукопоглощающие конструкции и др.

В настоящее время очевидной стала тенденция решать технологические задачи на стадии создания двигателя - при его проектировании и опытном производстве, ведь какими бы совершенными и смелыми ни были конструкторские решения и разработки, их реализация возможна лишь на основе опережающего развития технологии. Главное назначение технологии производства двигателей - обеспечение выпуска двигателей с заданными функциональными свойствами в требуемых количествах с учетом материальных и информационных возможностей.

Среди проблем технологии производства авиационных двигателей особое место занимает оценка технологичности двигателей на стадии проектирования. Она позволяет оптимизировать как конструкцию двигателя, так и весь процесс производства и последующего ремонта, что дает большой экономический и временной эффект.

Для успешной реализации программы создания авиационных двигателей пятого поколения научные исследования и создание инновационных технологий должна вестись в следующих направлениях.

Заготовительные технологические процессы (ТП) -литье, обработка давлением должны обеспечивать требуемые геометрические параметры, внутреннюю структуру и физико-механические свойства заготовок, предотвращение появления потенциальных очагов разрушения.

В литейном производстве прогрессивными являются ТП получения монокристаллических рабочих лопаток турбины из жаропрочных сплавов и ТП получения тонкостенных отливок в условиях вакуума.

В кузнечно-штамповочном производстве прогрессивными ТП являются изотермическая штамповка лопаток и дисков, высокоскоростная штамповка точных заготовок, штамповка взрывом, раскатка кольцевых деталей, ротационная вытяжка заготовок обечаек, валов, дисков, корпусных деталей, электровысадка при фасонировании заготовок из жаропрочных материалов, глубокая вытяжка титана.

Общая тенденция развития ТП данной группы - разработка бесприпусковой и малоприпусковой технологий.

Изотермическая штамповка - наиболее значительное достижение в мировой практике горячей обработки металлов давлением. Процесс применяется при изготовлении точных заготовок ответственных высоконагруженных деталей усложненной формы из различных конструкционных материалов, в частности лопаток.

В сравнении с традиционными процессами изотермическая штамповка обеспечивает комплекс существенных технологических, экономических и качественных преимуществ. Основные из них: снижение удельных усилий деформации и соответственно потребной мощности прессового оборудования в 5...10 раз; резкое увеличение технологической пластичности обрабатываемых материалов, что повышает возможность обработки новых малопластичных и труднодеформируемых сплавов и сокращает число штамповочных операций; достижение уровней точности и шероховатости поверхности заготовок, сопоставимых с уровнями этих параметров в чистовых операциях механической обработки. Это позволяет в 2...3 раза сократить расход металла и свести к минимуму черновую механическую обработку резанием. Появляется возможность полностью устранить механическую обработку несопрягаемых поверхностей.

Максимальная эффективность процесса достигается при изготовлении деталей сложных форм, содержащих тонкие полотна и ребра, она также прогрессивно растет с увеличением габаритных размеров деталей.

Изотермическая штамповка обеспечивает высокую степень однородности деформации и получение равномерной структуры материала требуемой дисперсности. В результате достигается увеличение уровня и стабильности механических свойств и надежности изделий.

Формообразующие технологические процессы, обеспечивая заданные размеры и шероховатость, не должны допускать остаточных напряжений растяжения и изменения фазового и структурного составов.

Одной из актуальных проблем в современном двигателестроении является повышение производительности процессов резания, так как вновь создаваемые жаропрочные стали и сплавы, в том числе титановые, имеют более высокие физико-механические характеристики и соответственно низкую обрабатываемость резанием. Кроме того, трудоемкость обработки резанием составляет 50 % от общей трудоемкости изготовления двигателя.

Внедрение процессов скоростного протягивания, высокоскоростного резания, вибрационного сверления и развертывания, резания титановых сплавов с насыщением поверхностного слоя обратимым водородом и глубинного шлифования позволяет повысить производительность в 3 ... 5 раз, улучшить качество обрабатываемой поверхности и повысить надежность деталей.

Для резания применяют инструмент из синтетических сверхтвердых материалов: киборита, многослойного белбора, нитридной керамики. При этом скорость резания повышается в 10 ... 20 раз, достигая 500 м/мин. Скорость протягивания составляет 30 ... 40 м/мин. Протягивание используется для обработки хвостовиков компрессорных лопаток, пазов в дисках турбины и компрессора.

Глубинное шлифование, применяемое для обработки замков рабочих лопаток турбины, обеспечивает более высокую производительность, чем фрезерование, высокую стабильность по точности изготовления профиля замка, снижение шероховатости обрабатываемых поверхностей, устойчивое формирование сжимающих остаточных напряжений и соответственно повышение предела выносливости на 30 %.

Технический уровень технологий в авиадвигателестроении во многом определяется электрофизическими методами обработки.

Электронно-лучевая, лазерная и электроэрозионная обработки применяются для перфорации лопаток и других деталей двигателей, каналов и отверстий различной формы. Лазерная технология используется также для раскроя листов из труднообрабатываемых сплавов, зачистки керамических стержней; электроэрозионная обработка - для перфорации обшивок звукопоглощающих конструкций, в том числе обшивок двойной кривизны.

Методы электрохимической обработки используются для обработки пера лопаток из жаропрочных и титановых сплавов.

Технологические процессы модификации поверхности должны улучшить физико-химические свойства поверхностного слоя (усталостную прочность, износостойкость, эрозионную стойкость, жаростойкость), не ухудшая при этом свойств основного материала. К этой группе технологических процессов относятся поверхностно-пластическая деформация, химико-термическая обработка, ионная имплантация, электроискровое легирование, плазменно-дуговое, детанационное нанесение покрытий, микродуговое оксидирование, вакуумно-плазменные покрытия и т.д.

Для защиты лопаток турбины от газовой коррозии используются алитирование, хромоалитирование и многокомпонентные покрытия, наносимые методом вакуумного осаждения, а для защиты лопаток компрессора от эрозии и коррозии - эмали.

Технологические процессы сварки и пайки деталей должны обеспечивать в соединении свойства, близкие к свойствам основного материала, а также геометрическую точность и герметичность. Этим требованиям отвечают автоматическая аргонодуговая сварка, в том числе в обитаемой камере, электронно-лучевая, лазерная сварка, сварка с охлаждением шва, диффузионная сварка, пайка несвариваемых жаропрочных сплавов.

Электронно-лучевая сварка благодаря высокой плотности энергии в пятне нагрева и надежной вакуумной защите металла сварочной ванны обеспечивает малые размеры сварных швов, незначительные зоны термического влияния, малое коробление деталей. Прочность шва при электронно-лучевой сварке близка к прочности основного материала. Электронно-лучевая сварка применяется при изготовлении монолитных колес компрессора, что снижает габаритные размеры и массу двигателя, а также при изготовлении корпусных узлов, гибких валов и т.д.

Паяные соединения более технологичны, имеют высокие прочностные характеристики. Пайка позволяет соединять коррозионно-стойкие стали, жаропрочные титановые и алюминиевые сплавы, металлы с керамикой, графитом, а также термодинамически несовместимые материалы. Пайкой соединяются детали направляющих аппаратов компрессора, сопловых аппаратов турбины, форсунок, сотовых уплотнений, трубопроводов. Кроме того, пайка применяется для крепления износостойких пластин на контактной поверхности бандажных полок лопаток турбин, что повышает их ресурс в 1,5 раза, а также для исправления таких дефектов, как поры, раковины, рыхлость и др.

Технологические процессы сборки призваны обеспечивать геометрическую точность, низкий уровень монтажных напряжений, техническую чистоту систем, низкий уровень вибраций. В связи с этим получили развитие такие процессы, как модульные сборки и балансировка, сборка резьбовых соединений с нормированным моментом затяжки, промывка полостей и каналов водными растворами и водой с высокой степенью очистки.

Контроль и испытания должны давать объективную оценку качества продукции и функционирования узлов и изделия в целом. С этой целью используются быстродействующие координатно-измерительные машины (КИМ), измерительные комплексы, системы диагностического контроля на базе микропроцессорной техники.

Необходимо также контролировать толщину защитных покрытий, в том числе многокомпонентных, наличие газовых включений в титановых дисках, толщину стенок охлаждаемых лопаток турбины, качество пайки сотовых уплотнений, вставок и т.д. Для этого используются токовихревые дефектоскопы, ультразвуковые толщиномеры, радиометры для контроля адгезии покрытий; разработаны ядерно-физические методы контроля покрытий, капиллярные методы контроля для выявления поверхностных дефектов и т.д.

Качество двигателей определяется при стендовых испытаниях. Поэтому испытание двигателей, а также технический уровень контрольно-испытательного оборудования и датчиков имеют особо важное значение.

Современные ГТД, элементы и узлы которых являются сложными в конструктивном отношении изделиями, подвержены высоким температурным и вибрационным нагрузкам. Поэтому в процессе стендовых испытаний двигателя необходимо иметь полную объективную информацию от большого числа датчиков, расположенных в различных частях двигателя и предназначенных для измерения температуры, давления, вибрации, усилий крутящего момента и т.д.

Важнейшим условием успешного проведения стендовых испытаний является применение новых средств контроля повышенной точности с улучшенными техническими характеристиками, а также автоматизация процессов испытаний на базе средств вычислительной техники, что обеспечивается:

- автоматическим измерением и регистрацией контролируемых параметров на установившихся и переходных режимах работы двигателя;

- математической обработкой результатов измерений и вычислением комплексных (расчетных) параметров;

- слежением в реальном масштабе времени за параметрами с автоматической остановкой испытаний в случае выхода их значений за пределы допусков;

- предоставлением оператору стенда на видеотерминале, световом табло, печатающем устройстве необходимой информации для контроля и ведения испытаний, выдачей протоколов и другой выходной информации по результатам испытаний двигателя на печатающем устройстве и на экране видеотерминала;

- сбором и хранением информации по результатам испытаний двигателей на внешних накопителях;

- автоматическим управлением режимами работы двигателя и стендовыми системами в процессе испытаний;

- автоматической отладкой двигателя по параметрам;

- диагностикой состояния двигателя и стендового оборудования.

Правильный выбор технического уровня технологии обеспечивает не только качество авиадвигателя, но и минимальную трудоемкость, а также решает проблему ресурсосбережения и экологии.

Главным при технологической подготовке производства является комплектование технологических систем необходимым оборудованием. Этому уделяется особое внимание на всех уровнях, так как для производства особо точных и особо ответственных деталей требуется оборудование высокого технического уровня - обрабатывающие центры, зубообрабатывающее оборудование, многокоординатные измерительные машины и др. Большую долю в парке оборудования занимают специальные и специализированные станки и машины, которые изготавливаются преимущественно на отечественных станкостроительных заводах авиационной промышленности. Например, кузнечно-прессовое оборудование для изотермической штамповки крупногабаритных лопаток и дисков, для изотермической раскатки дисков, валов и обечаек из жаропрочных сплавов, протяжные станки, станки для глубинного шлифования, агрегатные станки для многоинструментальной обработки нежестких деталей (двухстороннего точения дисков компрессора, трехрезцового точения валов), оборудование для электрофизических и электрохимических методов обработки, для плазменного и детонационного покрытия.

Важнейшим условием обеспечения надежности и стабильности технологических систем и технологических процессов являются механизация и автоматизация технологических операций обработки, сборки, контроля и испытаний, что позволяет существенно повысить вероятность выпуска годной продукции и получить объективную оценку ее качества при контроле и испытаниях. Автоматизация технологических процессов осуществляется на основе развития и внедрения встроенных средств активного контроля, средств диагностики состояния оборудования и режущего инструмента.

Статистический анализ точности обработки и статистическое регулирование технологических процессов. В случаях, когда результаты обработки можно определить непосредственным измерением параметров продукции, оценка точности технологических систем может быть проведена на основе статистического анализа качества продукции.

При производстве двигателей особую роль играет оценка двигателя на технологичность. С этой целью по особой методике (методикам), начиная с эскизного проектирования, оцениваются и оптимизируются конструктивно-технологические решения.

На этапе составления документации и изготовления опытных образцов двигателя (этапе рабочего проектирования двигателя) обеспечивается технологичность конструкции двигателя и сборочных единиц по всем видам работ (литью, горячему и холодному деформированию, сварке, термообработке, механической обработке и т.д.); анализируется рациональность выбранной схемы членения двигателя на сборочные единицы; выявляются прогрессивные технологические процессы, требующие технологического оснащения, а также прогрессивные виды заготовок, которые должны быть освоены в опытном производстве; составляется перечень специализированного оборудования и др.

Технологичность конструкции двигателя оценивается на ЭВМ в определенной последовательности.

На первой стадии проводится конструктивно-технологический анализ двигателя с целью выявления деталей и сборочных единиц, характеризующихся наибольшей трудоемкостью и металлоемкостью и оказывающих наибольшее влияние на показатели технологичности конструкции. При этом исследуется возможность замены применяемых материалов другими, с более выгодными физико-механическими свойствами. Одновременно выбираются виды заготовок. Таким образом, на первой стадии формируются альтернативные варианты изготовления отобранных деталей и сборочных единиц двигателя. По результатам конструктивно-технологического анализа двигателя составляется матрица вариантов.

На второй стадии разрабатываются маршрутные технологические процессы и рассчитываются показатели технологичности двигателей. Для каждого альтернативного варианта деталей разрабатываются маршрутные технологические процессы и рассчитываются показатели технологичности конструкции по всем видам работ. Даже если для детали определены материал и вид заготовки, можно реализовать несколько маршрутных технологических процессов, которым соответствуют различные показатели технологичности конструкции. Результаты расчетов заносятся в матрицу вариантов.

На третьей стадии разрабатывается математическая модель и проводится критериальная оптимизация основных показателей технологичности конструкции двигателя. На этой же стадии для отображения вариантности изготовления двигателя разрабатывается математическая модель, представляющая собой ориентированный граф.

На четвертой стадии проводится анализ результатов и разработка рекомендаций. В результате многокритериальной оптимизации определяется множество вариантов двигателя и выделяется единственный, наиболее предпочтительный. С этой целью выявляется влияние характеристик варианта двигателя на характеристики ЛА методом суммарных затрат или производится ранжирование характеристик с присвоением номера ранга по возрастающей степени значения одной из характеристик и суммированием затем номеров рангов характеристик одного и того же варианта двигателя. Наименьшая сумма рангов соответствует оптимальному варианту двигателя.

Развитие двигателей характеризуется комплексным совершенствованием их схем, параметров рабочего процесса, конструкционных материалов, конструкторских и технологических решений.

Разрабатываемые конструктивные решения и технологии должны обеспечивать минимальные затраты на создание двигателя и на поддержание его безопасной эксплуатации.

Конструкция двигателя должна быть модульной, ремонтопригодной, с минимально возможным числом деталей, что реализуется на основе использования прогрессивных технологических процессов.

Следует иметь ввиду целый ряд особенностей сегодняшнего состояния авиадвигателестроительной отрасли в России и в зарубежных высокотехнологичных корпорациях.

Двигателестроительная индустрия – одна из самых динамичных промышленных отраслей мировой экономики. Ее оборот составляет более 300 млрд. долларов. Ежегодный прирост более 6%. Основная доля этого рынка – трех компаний. Заметим, что в 70-е годы СССР и США имели примерно одинаковый технологический паритет и цикл создания нового двигателя составлял 10 лет. Сегодня благодаря революции в информационных и производственных технологиях срок сократился до трех лет.

Правительство уже принимало программу реструктуризации отрасли, которая должна была завершиться в 2006 году. Но ничего не было сделано. В результате Россия сегодня не имеет национальной компании в области авиационных двигателей, газовых турбин, которая была бы конкурентоспособной даже на внутреннем рынке, куда постепенно приходят транснациональные гиганты. Поэтому нужны не разговоры, а государственная стратегия в двигателестроении, причем продуманная. Необходимость в интеграции, безусловно, есть. Создание любого нового продукта в области двигателестроения, газовых турбин – это очень затратное дело. Настолько дорогостоящее, что сегодня практически ни одна компания в мире не берется за осуществление такого проекта самостоятельно. Создание нового конкурентоспособного двигателя или газовой турбины происходит в основном в альянсе компаний. Причем в альянс вступают только лидеры, первая тройка игроков мирового рынка.

Создание национальной авиадвигателестроительной компании (за счет реструктуризации отрасли) тормозится еще и тем, что компетенция людей, отвечающих за промышленную политику в стране, критически мала. А чиновники, не имеющие достаточной компетенции, не в состоянии разобраться, что на самом деле происходит в промышленности. Государство должно быть заинтересовано в том, чтобы у него была конкурентоспособная компания авиационных двигателей.

Во всех цивилизованных высокоразвитых странах обязательно есть одна или две национальные двигателестроительные корпорации, в США это General Electric и Pratt&Whitney, в Англии – Rolls-Royce, в Германии – Siemens, в Японии - Mitsubishi. В основном это частные компании. При этом все они поддерживаются, опекаются своими государствами всеми способами. В этом смысле очень показателен пример США. General Electric – компания номер один в мире. В течение ста лет она находится в индексе Доу-Джонса и имеет самую большую капитализацию за всю мировую историю. Она является мировым лидером по ряду технических направлений. Но почему-то там, в США, государству не принадлежит ни одного процента ее акций. И ничего. При этом президент компании может в любое время позвонить президенту США со своими вопросами или поиграть с ним в гольф.

В настоящее время слишком драматична картина в отрасли. Мы сегодня сообща «дожевываем», за редким исключением, те продукты, которые были созданы Советским Союзом. Советский Союз был технологической и технической империей, подобной США. Мы не говорим, хорошо это или плохо. Мы говорим: был. И это «дожевывание» в некие удачные годы экспорта самолетов мы воспринимаем как успешное достижение. А это просто подарок. Техническое эхо от Советского Союза, которым мы сегодня пользуемся. Но срок, пока это будет продолжаться, крайне небольшой, порядка пяти, максимум семи лет. Не больше. А дальше будет обвал.

К сожалению людей, которые понимают насколько сильно Россия отстала от ведущих двигателестроительных компаний и которые имеют интегральное понимание в двигателестроении, в нашей стране осталось, может быть человека три. Больше их нет. А ситуация такова. Запад уходит в очень серьезный отрыв, по сути беспрецедентный. Мы в стране почти двадцать лет ничего не делали. Где-то с 1985 года, когда было обрезано финансирование очень серьезных программ и по военным двигателям, и по гражданским. За это время, естественно, не было принято каких-то решений, не создано наработок. Была прекращена доводка многих двигателей.

Силовая установка – это дорогой продукт, примерно треть стоимости любого летательного аппарата. Но двадцать лет для техники – это очень много. Потому что, по сути дела, пропущено два поколения двигателей. И сегодня стоит задача, каким - то образом сократить этот разрыв, чтобы встать в один ряд с высокотехнологичными державами. Все-таки двигатели – это крайне чувствительная область, напрямую затрагивающая военное применение. Это и морские суда, и самолеты, и вертолеты, крылатые ракеты. Двигатель оказывает очень существенное влияние на всю систему вооружения.

Задача заключается в том, чтобы создавать относительно дешевые двигатели. Как известно, самолет – это очень дорогая система. Очень дорого его эксплуатировать. И для того, чтобы час полета минимизировать – неважно, гражданский это час или военный, - двигатели должны иметь очень серьезный ресурс. С другой стороны, технические решения, которые закладываются в конструкцию двигателя, должны быть реализованы таким способом, чтобы двигатель был дешев и при приобретении, и в эксплуатации. Это на самом деле глобальная задача, связанная с созданием новых материалов, с возможностью получения новых способов расчета двигателей, получения новых знаний в области аэродинамики, прочности и так далее. Над этим бьются все передовые государства, чтобы создавать совершенный продукт, которым будет пользоваться человечество.

Мы видим очень серьезный – после спада, связанного с событиями 11 сентября, - бум в гражданской авиации. С большой скоростью развивается бизнес – авиация в развитых странах. Можно сказать, что происходит революция. Сегодня стоят очереди из тысяч покупателей на новое поколение бизнес-джетов, которые будут очень дешевы. И будут массовыми самолетами. Мы сегодня видим, что больше летают, безусловно, в развитых странах. Существует также бум полетов в странах, которые развиваются ускоренными темпами. Это Китай, Индия. Но, к сожалению, Россия находится в стороне от этого процесса, на обочине. Если не считать проекта SuperJet 100, который реализует «Сухой».

В первую очередь, речь, безусловно, должна идти о новом гражданском двигателе. И, двигателе, для того самолета, у которого есть шанс продаваться на международном рынке. Это двигатель SaM146. Организационно этот проект – слепок с американо - французской программы двигателя CFM.

Безусловно, России необходимо срочно наладить производство собственных вертолетных двигателей. Сегодня она этого не имеет. Это абсурд. Разговоры о производстве этих двигателей ведутся более десяти лет. Но нет внятных решений о производстве в России даже двигателей класса ТВ3-117, ВК-2500, чтобы обеспечить те вертолеты, которые уже эксплуатируются или создаются. В масштабах страны организовать такое производство не очень дорого. Тем более что вся документация принадлежит России, поскольку это разработка российского КБ имени Климова. Нужно немедленно это делать. Нужно загружать российские заводы, которые пока имеют очень малую загрузку.

России нужно создавать новый двигатель для фронтовой авиации. Имеется в виду двигатель для ПАК ФА (истребителя пятого поколения). Двигатель первого этапа, на котором он начнет летать создан. Прототипы нового двигателя установлены сегодня на летающих лабораториях. Получены очень неплохие результаты.

Но со стороны государства необходим совершенно другой уровень участия в проекте даже не двигателя, а самого комплекса, то есть ПАК ФА. Нужно, чтобы этот проект был одним из основных в стране.

Кроме того, важнейшим трендом, если мы говорим о военной авиации, должно стать резкое увеличение роли ВВС. Все последние войны – в Афганистане, в Югославии, в Ираке и в Ливане – показали, что авиация играет невиданную доселе роль в решении всех военных проблем. Поэтому все страны уделяют большое внимание развитию своих ВВС. Сегодня, наверное, семьдесят-восемьдесят процентов военных задач решается ВВС. Сухопутные силы решают не более пяти-десяти процентов военных задач. Все остальное - уничтожение сопротивления, оружия, энергетики, всей транспортной инфраструктуры – достигается авиацией.

Для того, чтобы в России успешно развивалась авиационная отрасль нужны не только деньги, но и, что не менее важно, политическая поддержка. Но сегодня у нас на самом верху бытует мнение, что предприятия должны сами участвовать в подобных разработках и финансировать отрасль. Это абсурд в чистом виде. Почему? Потому что сегодня российское предприятие – любое, неважно, «Сатурн» или другая компания, занимающаяся самолетами или двигателями, - должно решить четыре основных вопроса.

Первый – создавать новую продукцию. Второй – модернизировать свое производство, производственную базу. Третий – модернизировать всю свою инфраструктуру. И, наконец, четвертый – готовить кадры на качественно ином уровне. Не может предприятие все четыре вопроса решить за свои деньги. Поэтому государство сегодня должно участвовать в решении этих вопросов принципиально на другом уровне! Безусловно, подвижки есть, но они все еще не адекватны тем вызовам, которые стоят перед страной. Есть улучшение с финансированием. Но изменения пока слишком малы, чтобы Россия могла иметь конкурентную промышленность, чтобы обеспечивать армию современными системами вооружения. В том числе силовыми установками.

Следует отметить, что сегодня авиационные двигатели необходимы не только для летательных аппаратов, но и для энергетики. Двигателестроение – это особый кластер. Потому что сложен сам предмет. Двигатель – одна из самых сложных систем механики, если не самая сложная. Это высокие температуры. Высокие скорости вращения. Это сложное материаловедение, сложные расчеты. Это очень серьезные технологические проблемы при производстве новых двигателей. Это важная отрасль, которая интегрирует усилия многих подотраслей: металловедение, металлургия, электроника, производство топливных систем, заготовок, компонентов. И назначение этой отрасли сверхважное. Это перевозка людей, грузов, что особенно актуально для такой огромной страны, как Россия. Это обеспечение безопасности государства и проблема выработки электроэнергии. Очень много электроэнергии вырабатывается с помощью газовых турбин, которые исторически в нашей стране тесно связаны с авиадвигателями.

Сегодня мир переживает этап очень высоких цен на углеводороды, в том числе на природный газ, поэтому очень важно, чтобы резко возрастал КПД механизмов, вырабатывающих электрическую энергию из того же газа. США поставили перед собой задачу в течение пятнадцати лет увеличить КПД турбин примерно в два раза. Это беспрецедентно сложная задача, решение которой позволит вдвое снизить энергоемкость. Сегодня энергоемкость в валовом продукте России в четыре раза больше, чем в среднем в развитых странах мира. Если не решать задачу увеличения КПД выработки электроэнергии, то мы еще больше отстанем от Запада. Поэтому у нас есть вызов – создать совершенные газовые турбины.

Если мы возьмем металлургию, нефтяную промышленность, еще какую-то отрасль, то там на результат работают факторы на порядок, на два порядка меньшей сложности. Поэтому у нас самое главное – уровень компетенции всех людей по всей цепочке. Нужно собрать в одном месте мобилизованных, обученных, интеллектуально развитых людей в одно и то же время. Это очень сложно. Людей, преданных своему делу и одновременно имеющих необходимые знания. Причем очень серьезные знания. Невозможно создать конкурентоспособный двигатель, если знать о нем меньше, чем знают в Германии, США, Франции, Англии. Инженер должен знать как минимум столько же. А это непросто. Потому что там знают очень много. Поэтому технолога цеха надо готовить семь лет, конструктора – пять-десять лет.

Много можно говорить о том, что у нас развалились целые школы. Можно говорить о серьезном кризисе вузовского технического образования, потому что многие специальности десятилетиями не востребованы, потому что и сегодня престиж промышленности и авиации как таковой стремится к нулю.

Мы говорим, что США – это авиационная держава, но там существует целая авиационная национальная культура, которая нам, к сожалению, еще неизвестна. У нас она была когда-то, в эпоху ДОСААФ и аэроклубов, повального увлечения авиацией, поддерживаемого государством, тогда это было престижно. Но все закончилось.

Для того чтобы в России было создано современное авиадвигателестроительное производство, необходимо сотрудничество с теми странами и фирмами, которые могут дать нам или знания, или технологи, или ресурсы, или выход на мировые рынки. Такое сотрудничество активно развивается компанией «Сатурн» (г.Рыбинск).

Сегодня главная задача – создать двигатель для нового самолета «Сухого» SuperJet 100. Это сверхзадача: техническая, экономическая, организационная. Это один из нарождающихся международных мегапроектов, в нем участвуют Франция, Италия, Россия и другие страны, которые постепенно подключаются. Проект очень серьезный. И самолет, и двигатель здесь, в России, создается, будет производиться и сертифицироваться по международным стандартам. Русские люди получат работу. Русские инженеры получат уникальный опыт. Молодые люди, участвующие в проекте, потом смогут участвовать в любых программах любого уровня, получив необходимый опыт.

Ведь в процессе совместной работы мы узнаем, как на самом деле функционирует, по каким законам существует высокотехнологичная западная промышленность. Мы имеем западных партнеров по созданию этого двигателя и во Франции, и в США, и в других странах. Это очень сложная логистика, сложная кооперация. Это сотни людей, которые участвуют в реализации проекта.

Но это, как говорится задачи сегодняшнего и завтрашнего дня. А что на будущее? Известно, например, что передовые страны активно занимаются детонационными двигателями, пульсирующими двигателями. Они работают по другим принципам и на других видах топлива. Если мир перейдет к пульсирующим двигателям, то это будет такая же революция, которая имела место при переходе от поршневых моторов к реактивным. И сегодня в мире идет монополизация этих процессов. Страны подбирают будущее под себя. А Россия, к сожалению, к этому не стремится. На «Сатурне» создали прототип пульсирующего двигателя. Построили специальный стенд, показали, что это возможно. Этот двигатель, в самом деле существует, работает. Привозили всех, показывали. Собрали ученых, военных с большими звездами на погонах. Все кивают, да, говорят, ребята, прекрасно. Похлопывают по плечу. Продолжайте в том же духе. Но нужно переходить к следующему этапу. Сегодня американцы испытывают пульсирующий двигатель применительно к истребителям F-16. Сначала он будет военного применения. Потом может перейти в гражданский сектор. Мы, к сожалению, из этого процесса исключены. Потому что принять решение на самом деле некому. Те, кто может принять решение, не знают предмета. А те, кто знают, не могут принять решения.

Конечно, президент не специалист по двигателям. Ему и не надо всегда принимать решения. Но мы стали сегодня капиталистической страной. Есть законы, по которым живет капиталистический мир. Например, чтобы быть конкурентоспособными в высокотехнологичных отраслях, компании должны быть мощными и большими. Иначе в рынке делать нечего. Но и для того, чтобы компании стали мощными и большими – они сами по себе таковыми не станут, - в их выращивании должно участвовать государство. Неважно, какие это компании: частные, смешанные или государственные. Это вторично.

P.S. на заседании Технического совета генеральных конструкторов и технических директоров организаций, разработчиков перспективного изделия (двигателя пятого поколения) создана кооперация предприятий, в которую от Уфы вошли ОАО «УМПО» и ФГПУ «НПП Мотор». Кооперация призвана обеспечить сохранение и развитие потенциала российского авиадвигателестроения, а также консолидировать интеллектуальные, материальные, конструкторские и технологические ресурсы страны. Лидирующая роль в кооперации признана за НПО «Сатурн». При этом была отмечена архисложная задача «головника» при решении вопросов по обеспечению своевременного финансирования, распределению финансов, увязке технических и конструкторских вопросов. Успешное решение этой сверхзадачи зависит от максимальной государственной поддержки. Впервые на постсоветском пространстве осуществлено объединение крупнейших авиадвигателестроительных центров России для реализации «прорывного» проекта по созданию двигателя пятого поколения.

| <== предыдущая лекция | | | следующая лекция ==> |

| Классификация приемов | | | Стадии и этапы развития технологии |

Дата добавления: 2016-03-22; просмотров: 4100;