Стадии и этапы развития технологии

Изготовление любого изделия невозможно без умения человека обрабатывать материал. Наука о способах воздействия на материалы для получения изделий - это технология. Специалистов, использующих эту науку в практической работе, называют технологами. Что же такое технология? Слово произошло от слияния двух греческих слов: techne - искусство, мастерство и logos - учение, слово.

Под технологией машиностроения принято понимать учение о способах и процессах изготовления отдельных деталей и сборки из них различных изделий. Как правило, процесс изготовления любой детали представляет собой последовательность технологических операций, каждая из которых реализует вполне определенный метод обработки и выполняется с применением конкретного оборудования, режущего инструмента и режимов обработки. Отсюда понятно, что историю развития технологии машиностроения следует рассматривать как совокупность взаимосвязанных процессов развития, прежде всего методов обработки материалов, технологического оборудования, режущего инструмента и теоретических основ резания материалов.

При этом развитие технологии стимулируется усложнением конструкций изделий, повышением требований к качеству их изготовления и стремлением снизить себестоимость продукции. Появление новых материалов также способствует совершенствованию технологических методов, созданию новых видов оборудования и режущего инструмента. Вместе с тем опережающее развитие методов обработки и средств технологического оснащения стимулирует появление новых конструкций изделий и применение в них новых или нетрадиционных материалов, например композита или керамики.

Совершенствование технологии стало главным фактором выживания каждого ремесленника в условиях конкуренции таких же мастеров и при отсутствии других источников доходов.

Как учение технология машиностроения оформилась на стадии промышленного производства. В это время производство стало ориентироваться на массового потребителя и крупные и сверхкрупные заказы, например крупнотоннажные корабли, уникальное оборудование и т.п. Возросла необходимость в разнообразии выпускаемой продукции и повышенной серийности производства. Поэтому труд высококвалифицированных мастеров-одиночек перестал быть эффективным. Возникла потребность организации промышленных предприятий в многочисленном наемном персонале. Это обусловило необходимость приведения технологических знаний в стройную систему, придания им единообразия и широкого распространения. Только такой подход позволил персоналу предприятий обеспечить целенаправленное получение продукции заданного качества и в необходимых количествах. Так, из разрозненных рецептов и рекомендаций появилась технология машиностроения - учение о промышленном производстве продукции заданного качества в требуемом количестве.

Выделенные стадии становления и развития технологии машиностроения достаточно условны, глубоко проникают друг в друга и не имеют четко выраженных границ.

|

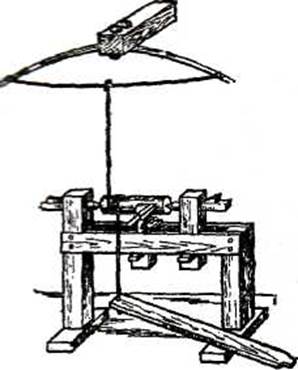

Рис. 10.1. Сверлильный станок первобытного человека

От сверлильного станка первобытного человека (рис. 10.1) прошло еще несколько тысяч лет, пока появился токарный станок (рис. 10.2). Раньше он просто был не нужен, так как не было потребности в изделиях, получаемых обтачиванием. Токарные станки имели привод в виде обвернутой вокруг древка бечевки. В их конструкциях также использовалась сила упругости лука или ветки. Они даже напоминали сверлильный станок, но с горизонтальным расположением сверла. Несмотря на некоторое сходство, это все же было принципиально новое устройство не только по назначению, но и по своей идее. Вращающееся сверло в нем было заменено вращающейся заготовкой (деталью), а вместо самого сверла появился другой инструмент - резец.

|

Рис. 10.2. Лучковый токарный станок

Да и был он не деревянным, а из металла, при обработке его держали в руках. Затем появились центры, которые служили для установки заготовки, и упорная планка для резца. Благодаря упорной планке повысились качество и удобство обработки.

Существенный недостаток этих токарных станков -деталь вращалась то по часовой, то против часовой стрелки. Такие станки применяли до начала XVII века. Однако если верить утверждению историка Плиния, то еще за 400 лет до новой эры мастер с острова Самос в Эгейском море Феодор сделал токарный станок, на котором заготовка вращалась в одну сторону. Станок имел кривошипный механизм, маховик и ножной педальный привод, подобный приводу известной всем швейной машины. Интересно, что на древнегреческих геммах изображали бога Амура, оттачивающего свои стрелы на станке с ножным приводом и кривошипным механизмом. Роль маховика при этом выполнял тяжелый абразивный шлифовальный круг.

В IX - XI веках в Западной Европе и на Руси началось изготовление и использование в работе различных сверл. Даже с позиций современности технология их изготовления достойна уважения. Форму сверлу придавали ковкой, затем сверло закаливали, затем затачивали.

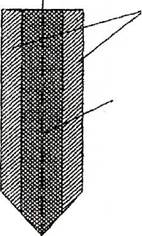

Производились сверла следующих видов: спиральные (типа бурав и свирель) и перовые. Это были праворежущие сверла, диаметром от 6 до 21 мм и длиной до 370 мм. В это время мастерам-инструментальщикам уже были известны конструкция и технология изготовления многослойных сверл (рис. 10.3).

| . Слой мягкой стали |

| Сердцевина из твердой стали |

Рис.10.3. Многослойная конструкция режущей части сверла

Такие сверла обладали способностью самозаточки. Сверло было трехслойным: твердая тонкая сердцевина, сваренная с мягкими стальными обкладками. В процессе работы мягкие обкладки стирались (изнашивались) и постоянно оголяли тонкий слой твердой стали, т.е. всегда сохранялся острый клин на лезвии сверла. Для изготовления таких многослойных сверл применялась кузнечная сварка.

Развитию технологии обработки металлов способствовали два фундаментальных изобретения человечества: колесо и порох. Колесо получило распространение не только как важнейший элемент наземных транспортных средств, но и как важнейший элемент преобразования энергии движущейся воды в энергию вращающегося водяного колеса. После изобретения водяного колеса уже ничто не мешало создать водяную мельницу с приводом от него. Это дало источник дешевой энергии, позволившей применять энергию воды для различных видов обработки.

Во второй половине ХХ века начинается разработка проблемы организации поточных и автоматизированных технологических процессов обработки заготовок в серийном производстве. Профессором СП. Митрофановым разрабатывается и внедряется групповой метод технологии и организации производства. На базе типизации технологических процессов и использования переналаживаемого оборудования и технологической оснастки создаются поточные линии серийного производства (профессора В.В. Бойцов, Ф.С. Демьянюк); подробно разрабатывается построение структур технологических операций (профессора В.М. Кован, B.C. Корсаков, Д.В. Чарнко). Под руководством профессора Б.С. Балакшина в Мосстанкине создаются системы адаптивного управления технологическими процессами обработки на металлорежущих станках (профессора Б.С. Балакшин, Б.М. Барзов, Ю.М. Соломенцев, И.М. Колесов, СП. Протопопов, М.М. Тверской, В.А. Тимирязев, Е.И. Луцков, В.А. Медведев, Л.В. Худобин и др.).

Была разработана теория колебаний процесса резания и расчета станков на виброустойчивость, исследованы вопросы резания металлов с наложением ультразвука обеспечения стружкодробления, а также целый ряд других вопросов, связанных с интенсификацией процесса обработки материалов. В этом направлении широко известны труды В.И. Подураева, П.Р. Родина, И.И. Резникова, А.Д.Макарова, Н.В. Талантова.

Для чистовой обработки особо прочных металлов в промышленности началось применение режущего инструмента, оснащенного природным алмазом. Однако сравнительно небольшие объемы добычи природных алмазов и их высокая стоимость побудили ученых найти способ получения искусственных алмазов. Такой способ был найден в 50-х годах. И в 1958 г. началось крупномасштабное производство синтетических алмазов, а с 60-х годов они стали достаточно широко применяться в промышленности в основном как абразивный материал.

Синтетические алмазы производятся из графита в специальных камерах при высоком давлении (около 100000 атмосфер) и высокой температуре (порядка 2700°С). Из синтетических алмазов чаще всего изготовляются шлифовальные круги на алюминиевой основе.

По своим свойствам к синтетическому алмазу приближается другой сверхтвердый синтетический материал - кубический нитрид бора, или, как его еще называют, боразон, или эльбор. По своему составу - это химическое соединение бора и азота. Приближаясь по своим режущим свойствам к алмазу, этот материал обладает почти вдвое большей теплостойкостью. Он был впервые получен в 1960 г. и с 1964 г. производится промышленно. Значительный вклад в его разработку и производство внесли профессора В.Н. Бакуль, В.В. Новиков.

Отличительной особенностью развития технологии машиностроения с 1970 г. является широкое использование достижений фундаментальных и общеинженерных наук для решения теоретических проблем и практических задач технологии машиностроения. Различные разделы математических наук, теоретической механики, физики, химии, теории пластичности, материаловедения, кристаллографии и многих других наук принимаются в качестве теоретической основы новых направлений технологии машиностроения или используются в качестве аппарата для решения практических технологических вопросов, существенно повышая общий теоретический уровень технологии машиностроения и ее практические возможности. Широко применяются вычислительная техника при проектировании технологических процессов и математическое моделирование процессов механической обработки. Осуществляется автоматизация программирования процессов обработки на широко используемых станках с ЧПУ. Создаются системы автоматизированного проектирования технологических процессов - САПР ТП (профессора В.И. Аверченков, ПК. Горанский, Н.М. Капустин, СП. Митрофанов, В.В. Павлов, В.Д. Цветков).

Углубляется разработка проблемы влияния технологии на шероховатость, волнистость, физико-химическое состояние металла поверхностного слоя обрабатываемых заготовок, его дислокационное строение, размеры кристаллических блоков и на эксплуатационные свойства и надежность деталей машин (профессора В.Ф. Безъязычный, Ю.Р. Витенберг, Ю.М. Голубев, О.А. Горленко, В.Б. Ильицкий, А.Н. Овсеенко, В.К. Старков, А.Г. Суслов, А.В. Тотай, В.П. Федоров, Л.А. Хворостухин, A.M. Сулима и др.). Продолжаются работы по технологической наследственности и упрочняющей технологии (профессора П.И. Ящерицын, A.M. Дальский, Ю.Г. Проскуряков, И.В. Кудрявцев, Ю.Г. Шнейдер, П.Г. Алексеев, Ю.П. Бабичев, В.М. Смелянский). Разрабатываются методы оптимизации технологических процессов по достигаемой точности, производительности и экономичности изготовления при обеспечении высоких эксплуатационных качеств и надежности работы машины (профессора Б.М. Базров, Ю.М. Соломенцев, С.С. Силин, С.Н. Корчак, Л.В. Худобин и др.).

В этот период активно ведутся работы по электрофизическим, электрохимическим, лазерным и комбинированным методам обработки (профессора В.А. Барвинок, С.Н. Григорьев, А.Г. Григорьянц, В.Ф. Коваленко, A.M. Марков, B.C. Мухин, Ю.В. Панфилов, В.П. Смоленцев).

В середине 80-х годов многофункциональные токарные фрезерные станки послужили основой для создания гибких автоматизированных производств (ГАП). Появлению ГАП способствовало развитие и распространение различных систем автоматизированного проектирования и управления, в том числе САПР - ТПП, автоматизированной системы управления (АСУ) и автоматизированной системы управления производством (АСУП), средств вычислительной техники и промышленных роботов. Промышленные роботы производились в 60-х - 70-х годах прошлого столетия и предназначались для автоматизации погрузочно-разгрузочных и транспортных операций, связанных с обслуживанием металлорежущего оборудования. Они оснащались различными захватами, которые позволяли им захватывать и удерживать при транспортировке различные детали, заготовки и инструменты. Промышленные роботы могли иметь целый набор таких захватов, отвечающих конфигурации транспортируемых предметов, причем смена захвата в руке могла выполняться автоматически. К функциям промышленного робота относится не только транспортировка различных предметов, но и их пространственная ориентация. Управление промышленным роботом осуществлялось от системы ЧПУ.

Надежность технических и программных средств ГАП, правильно подобранная номенклатура обрабатываемых деталей, организация автоматического контроля параметров качества детали и износа режущего инструмента, автоматическая поднастройка оборудования возможных отказов элементов ГАП и автоматическое устранение неполадок привели к понятию безлюдной, а затем и к понятию безбумажной технологии. Под безбумажной технологией принято понимать такую организацию проектирования и выполнения технологических процессов, когда все процессы обработки содержатся в памяти ЭВМ в виде управляющих программ для станков с ЧПУ и по мере необходимости могут быть автоматически загружены в память системы ЧПУ и запущены на выполнение, при условии технической готовности ГАП к выполнению этих процессов. Следует полагать, что безбумажная технология имеет смысл при организации безлюдной технологии.

В 1990 г. СССР занимал третье место в мире по объему выпуска металлорежущих станков. Всего выпускалось более 1200 типоразмеров станков (646 универсальных и 623 специализированных).

После распада СССР в России происходит резкое падение производства, в том числе и в станкоинструментальной промышленности.

Учитывая эти обстоятельства, в России была принята программа «Государственная защита станкостроения» на 1993 - 1998 гг. Однако из-за недофинансирования она не была реализована.

Дата добавления: 2016-03-22; просмотров: 2225;