Технологические основы цементации

В производстве применяют твердую и газовую цементацию.

При твердой цементации детали укладывают в металлический ящик, засыпают твердым карбюризатором – смесью древесного угля (70 – 90 %) с активизирующими добавками солей  ,

,  или

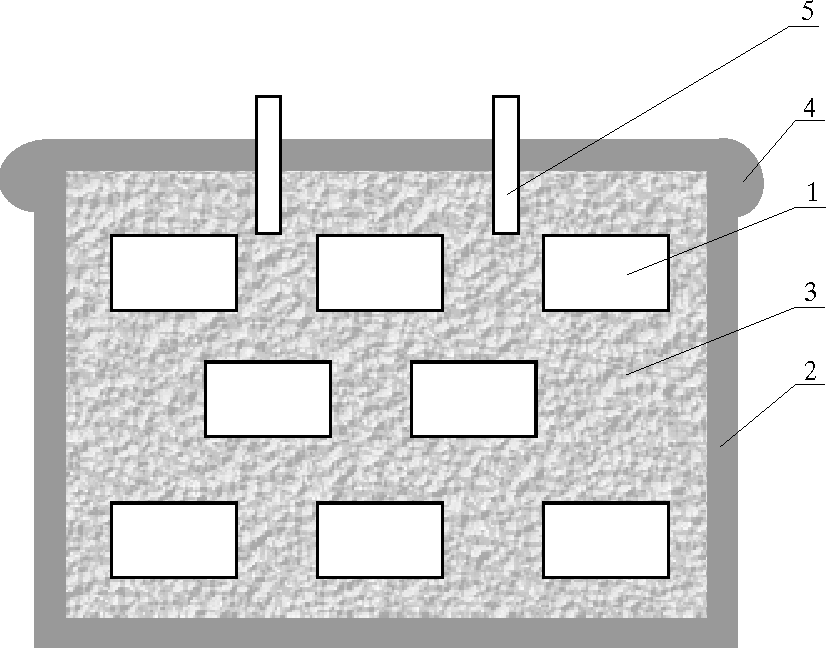

или  (10 – 30 %); ящик закрывают крышкой, замазывают глиной и помещают в печь, разогретую до температуры (930…950) оС (рис. 12.2).

(10 – 30 %); ящик закрывают крышкой, замазывают глиной и помещают в печь, разогретую до температуры (930…950) оС (рис. 12.2).

| Рис. 12.2. Схема размещения деталей в цементационном ящике: 1 – деталь; 2 – ящик; 3 – карбюризатор; 4 – крышка; 5 – образцы-свидетели |

Для контроля за ходом процесса в ящик, через отверстие в крышке, вставляют образцы-свидетели. При высокой температуре углерод угля соединяется с кислородом воздуха и образует окись углерода – СО, которая в присутствии железа (деталей) легко диссоциирует.

Твердая цементация мало производительна, протекает длительно и имеет еще ряд недостатков, поэтому ее применяют в основном в условиях мелкосерийного производства.

Более прогрессивной и производительной является газовая цементация. При газовой цементации детали загружают в специальные цементационные печи, через которые пропускают углеродсодержащий газ, чаще всего предельные углеводороды, разложение которых приводит к образованию атомарного углерода:

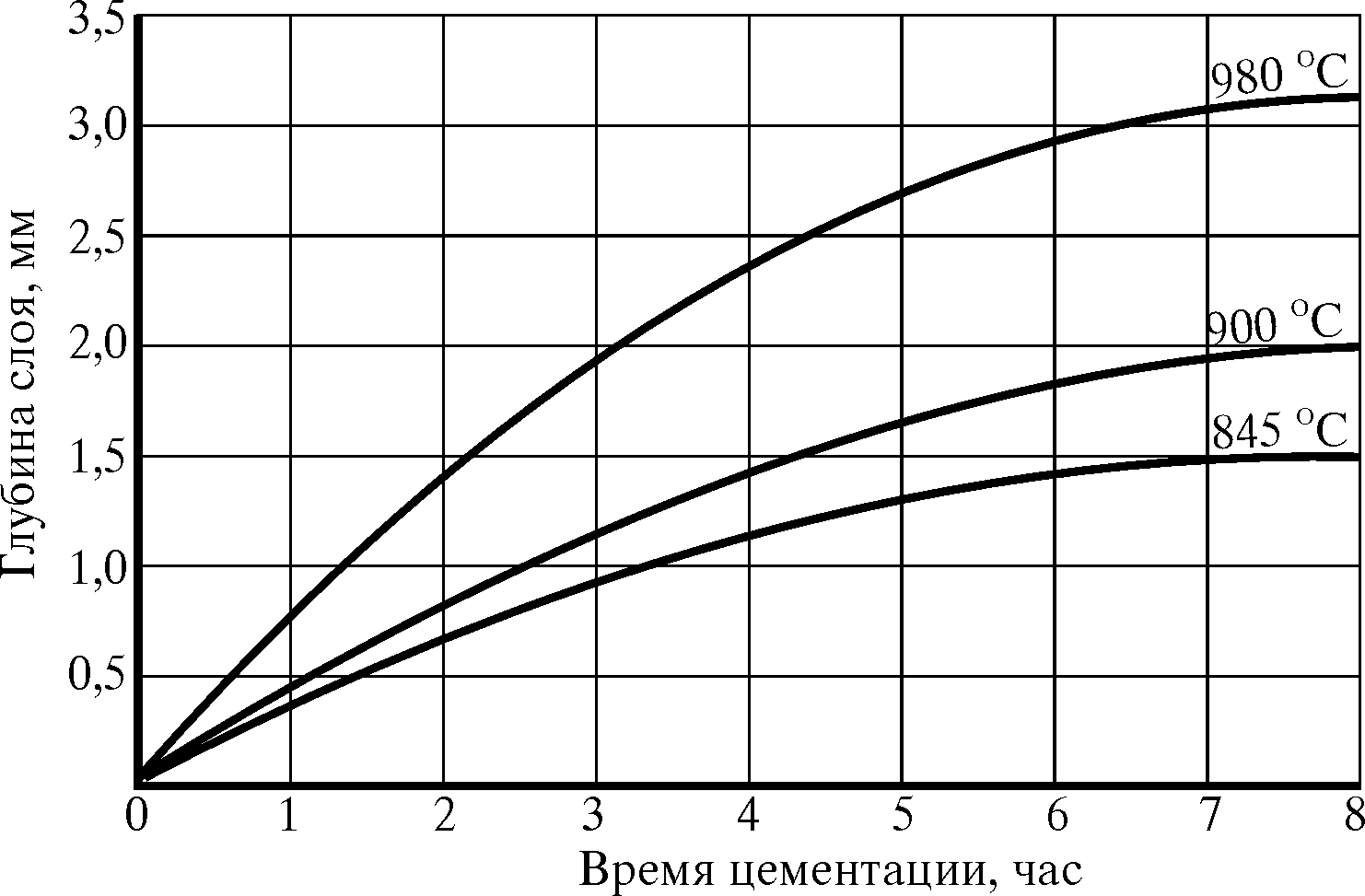

Обычно цементацию производят природным газом, содержащим (92…94) %  (метана). Основными преимуществами газовой цементации являются: экономичность; высокая производительность; удобство контроля и регулировки глубины слоя (рис. 12.3); возможность закалки непосредственно с цементационного нагрева; чистота рабочих мест и экономия площадей.

(метана). Основными преимуществами газовой цементации являются: экономичность; высокая производительность; удобство контроля и регулировки глубины слоя (рис. 12.3); возможность закалки непосредственно с цементационного нагрева; чистота рабочих мест и экономия площадей.

|

Рис. 12.3. Глубина слоя в зависимости от от температуры и времени

при газовой цементации

Газовая цементация требует специального оборудования (цементационные шахтные печи и подводка газа) и поэтому применяется только в серийном, крупносерийном и массовом производствах.

Дата добавления: 2016-03-22; просмотров: 1185;