Заэвтектоидные стали

При нагреве выше  (но ниже

(но ниже  ) в структуре стали получают аустенит и цементит. При последующем охлаждении (закалке) сталь будет иметь структуру мартенсита и цементита. Вследствие того, что цементит обладает высокой твердостью, его наличие в структуре мартенсита не вызовет снижения прочностных свойств закаленной стали.

) в структуре стали получают аустенит и цементит. При последующем охлаждении (закалке) сталь будет иметь структуру мартенсита и цементита. Вследствие того, что цементит обладает высокой твердостью, его наличие в структуре мартенсита не вызовет снижения прочностных свойств закаленной стали.

Нагревать заэвтектоидные стали до температур выше т.  нецелесообразно, поскольку:

нецелесообразно, поскольку:

а) это ведет к перерасходу энергетических ресурсов;

б) приводит к резкому увеличению размеров аустенитного зерна;

в) растворение цементита в аустените увеличивает количество остаточного аустенита в структуре стали, что приводит к снижению твердости.

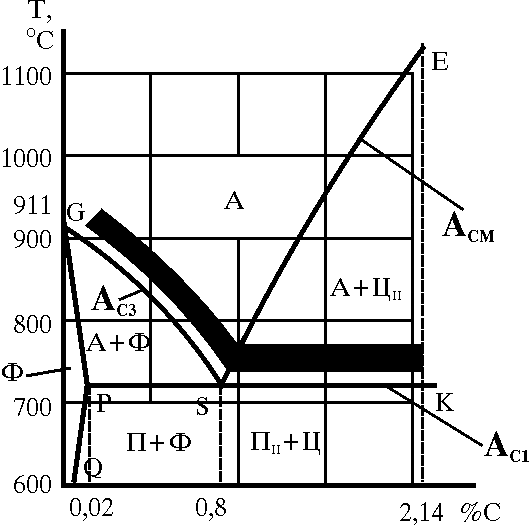

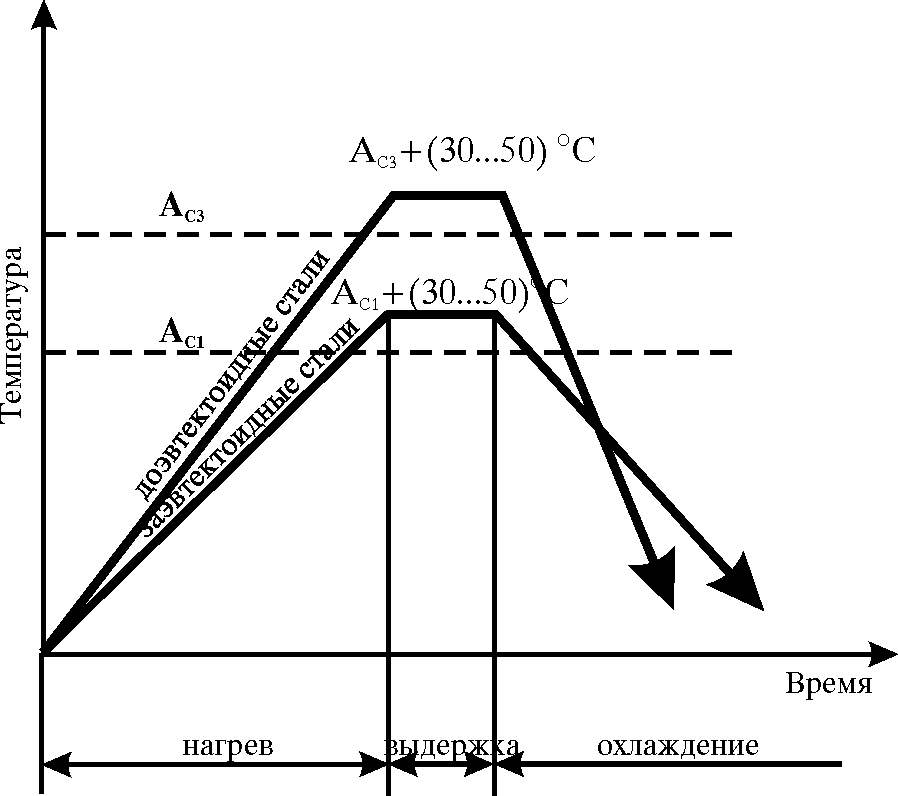

Таким образом, закалка – это нагрев доэвтектоидных сталей до температуры  + (30…50) °С, заэвтектоидных –

+ (30…50) °С, заэвтектоидных –  + (30…50) °С, выдержка при этой температуре и последующее резкое (быстрое) охлаждение.

+ (30…50) °С, выдержка при этой температуре и последующее резкое (быстрое) охлаждение.

Интервал температур закалки приведен на рис. 8.4.

Общее время термообработки определяется по следующей формуле:

,

,

где  – время нагрева образца до заданной температуры. На практике определяется из расчета 1 мин на 1 мм детали круглого сечения (или 1,5 мин на 1 мм прямоугольного сечения);

– время нагрева образца до заданной температуры. На практике определяется из расчета 1 мин на 1 мм детали круглого сечения (или 1,5 мин на 1 мм прямоугольного сечения);

– время, необходимое для завершения превращения исходной структуры в аустенит. При закалке углеродистых сталей определяется как

– время, необходимое для завершения превращения исходной структуры в аустенит. При закалке углеродистых сталей определяется как  ;

;

– время охлаждения образца. При закалке

– время охлаждения образца. При закалке  .

.

График термообработки при закалке приведен на рис. 8.4.

|

Рис. 8.4. График термообработки при закалке

Рис. 8.5. Оптимальный интервал температур закалки углеродистых сталей

Рис. 8.5. Оптимальный интервал температур закалки углеродистых сталей

|

Дата добавления: 2016-03-22; просмотров: 1419;