Компрессор КТ6 трехцилиндровый, вертикальный, двухступенчатый с промежуточным воздушным охлаждением, относится к группе W-образных компрессоров.

| Технические характеристики | ||||||||

| Наименование параметра | Величина | |||||||

| Давление рабочее, МПа (кгс / см2) | 0,75...0,9 (7,5...9) | |||||||

| Частота вращения коленчатого вала, об / мин | ||||||||

| Мощность, потребляемая при конечном давлении 0,9 МПа (9 кгс/см2), и частоте вращения. кВт |

|

| ||||||

| Производительность при противодавлении 0,9 МПа (9 кгс/см2), и частоте вращения. м3/мин |

|

| ||||||

| Количество цилиндров, шт. |

|

| ||||||

| Охлаждение | Воздушное | |||||||

| Смазка | Циркуляционная под давлением и разбрызгиванием | |||||||

| Количество масла в корпусе компрессора, л | 10...12 | |||||||

| Давление масла в системе смазки, МПа (кгс/см2) | 0,15...0,59 (1,5...6) | |||||||

| Температура воздуха, всасываемого компрессором, С | от -55 до +65 |

| Для обеспечения надежной работы компрессоров КТ-6, необходимо использовать специальные масла, марки которых перечислены ниже: | |

| Летние | Зимние |

| К 19 | |

| КС 19 - круглогодичное |

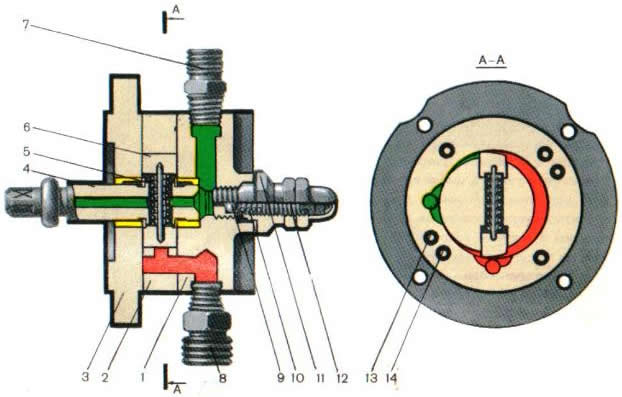

К трущимся поверхностям деталей компрессора смазка подается масляным насосом (рис.4) с разгрузочным клапаном 9, регулирующим подачу масла в зависимости от скорости вращения коленчатого вала.

Рисунок 4. Масляный насос

Насос, установленный в картере, может перемещаться. В корпусе насоса расположен плунжер с хомутом, насаженным на эксцентрик вала компрессора. Внутри плунжера имеется шариковый клапан. В картере компрессора находится фильтр с обратным клапаном (сапун), выпускающий воздух при повышении давления в картере в случае пропуска воздуха поршневыми кольцами.

Масляный насос состоит из фланца 3, который через прокладку прикреплен к картеру компрессора, корпуса 2, крышки 1 и приводного валика 4. Квадратный конец валика сцепляется со втулкой, вставленной в коленчатый вал. Сферическая часть хвостовика валика служит шарниром и одновременно уплотнением валика во втулке коленчатого вала. Валик 4 имеет диск 6 диаметром 48 мм, в пазах которого расположены две лопасти, прижимаемые пружиной к эксцентриковой выточке диаметром 52 мм в корпусе.

При вращении коленчатого вала, а следовательно, и приводного валика по часовой стрелке (если смотреть со стороны квадрата валика), каждая лопасть создает разрежение в полости, изображенной красным цветом. Вследствие этого масло из фильтра картера компрессора через подводящую трубку («вход масла») засасывается в эту (красную) полость и нагнетается в полость зеленую, откуда по каналу через штуцер масло поступает к манометру, а через отверстие в приводном валике — в смазочные каналы коленчатого вала («выход масла») и подшипники. Подвод масла к манометру, поступающего из насоса с целью устранения колебания стрелки манометра, выполнен в виде штуцера, в который ввернут ниппель с калиброванным отверстием 0,5 мм и поставлен резервуар объемом 0,25 л.

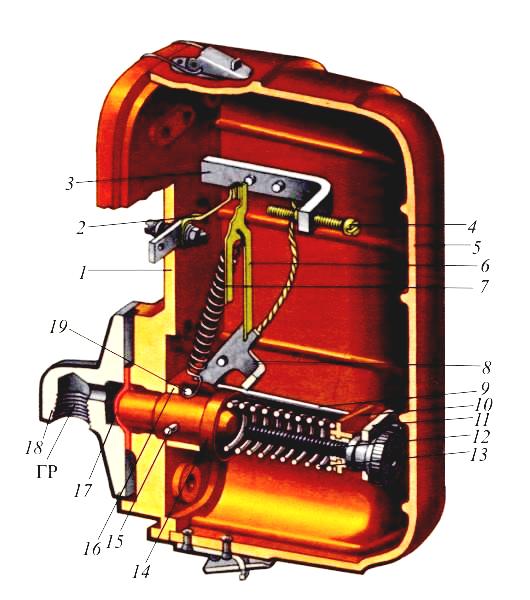

2.Устройство и действие регулятора давления АК-11Б ?

Регулятор давления усл. № АК-11Б собран на пластмассовой плите 1 с кожухом 5. Фланец 18 с резиновой диафрагмой 17 прикреплен к плите четырьмя винтами. На плите укреплены стойка 3 с винтом 4, неподвижный контакт 2, две стойки 9 с металлической планкой 11 и пластмассовая направляющая 16. В штоке 14 из пластмассы, упирающейся в диафрагму 17, просверлено отверстие для оси 15. Регулирующая пружина 13 одним торцом упирается в гнездо на штоке, а другим – в пластмассовую планку 10.

Рисунок 1. Регулятор давления АК-11Б

Вращением винта 12 перемещается планка 10 и тем самым регулируется усилие пружины 13. Рычаг 8 имеет две оси: подвижную 15 в штоке 14 и неподвижную 19 в направляющей 16. Выступы подковообразного подвижного контакта 6 прижаты контактной пружиной 7 к рычагу 8.

Действие. Когда давления в главном резервуаре (снизу на шток 14) нет, под усилием пружины 13 шток 14 находится в нижнем положении. Пружина 7, расположенная к оси рычага под углом "альфа"=9град., прижимает подвижный контакт 6 к неподвижному 2.При повышении давления в главном резервуаре шток начинает перемещаться вверх вместе с подвижной осью 15. Рычаг 8 поворачивается около неподвижной оси, при этом угол "альфа" все время уменьшается. Как только он будет равен нулю, т.е. ось пружины 7 совпадет с осью контакта 6 и рычага 8, система займет неустойчивое положение. При дальнейшем незначительном перемещении штока вверх, пружина 7 резко перебросит подвижный контакт 6 неподвижного 2 на винт 4 – произойдет размыкание контактов, цепь электродвигателя компрессора разрывается, происходит остановка компрессора.

Работа. При понижении давления в главных резервуарах шток 14 начинает перемещаться вниз вместе в подвижной осью 15. Рычаг 8 поворачивается около неподвижной оси, при этом происходит уменьшение значения угла "альфа" (отрицательного). Как только угол вновь станет равен нулю система вновь займет неустойчивое положение. При дальнейшем незначительном перемещении штока 14 вверх пружина 7 перебросит подвижный контакт на неподвижный. При этом вновь замкнется цепь электродвигателя компрессора и он начнет нагнетание воздуха.

Давление размыкания регулируется винтом 12 от 3 до 9 кгс/см2. Разница величины давления размыкания и замыкания зависит от величины зазора между контактами в разомкнутом положении и регулируется винтом 4.

3.Время, необходимое для полного отпуска тормозов в грузовых поездах ?

Включать тягу на локомотивах в движущемся поезде не ранее, чем через 1 мин после перевода ручки крана машиниста в положение отпуска.

После остановки поезда с применением автотормозов необходимо выждать время с момента перевода ручки крана машиниста в положение отпуска до приведения локомотива в движение:

- после ступени — не менее 1,5 мин при воздухораспределителях, включенных на равнинный режим, и не менее 2 мин при воздухораспределителях, включенных на горный режим;

- после полного служебного торможения — не менее 2 мин при воздухораспределителях, включенных на равнинный режим, и не менее 3,5 мин при воздухораспределителях, включенных на горный режим;

- после экстренного торможения в поездах длиной до 100 осей --- не менее 4 мин, более 100 осей - не менее 6 мин.

Билет № 28

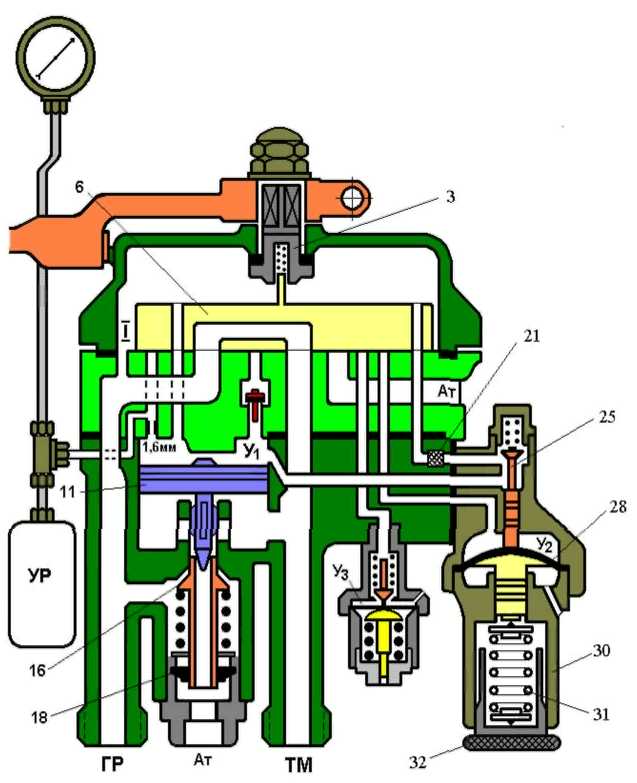

1.Работа крана машиниста № 394 при зарядке и отпуске ?

Сжатый воздух из питательной магистрали проходит в камеру над золотником и по двум широким каналам в тормозную магистраль. Первый путь - по выемке золотника 6, второй - по открытому впускному клапану 16. Впускной клапан открыт хвостовиком уравнительного поршня 11, на который оказывает давление воздух камеры над уравнительным поршнем У1.

В камеру У1 воздух проходит из главных резервуаров двумя путями: первым - по каналу в золотнике, вторым - через золотник 6, фильтр 21 и открытый питательный клапан 25 редуктора зарядного давления. По каналу диаметром 1,6 мм из камеры над уравнительным поршнем заряжается уравнительный резервуар. Канал питания уравнительного резервуара заужен для того, чтобы рукоятку кран можно было выдерживать в первом положении более продолжительное время, сообщая в то же время питательную магистраль двумя широкими путями с тормозной магистралью.В первом положении ручки крана по манометру уравнительного резервуара можно выбирать величину давления, которое установится в тормозной магистрали после перевода ручки крана во второе положение.

2.В каких случаях и как производится контрольная проверка тормозов ?

Контрольную проверку тормозов на станции по заявлению машиниста, работников вагонного или пассажирского хозяйства выполняют на станциях с ПТО или на промежуточной станции в случае неудовлетворительного действия тормозов в пути следования, если причина не может быть выявлена без такой проверки. Очередность и объем контрольной проверки определяют проводящие ее работники, исходя из анализа причин, вызвавших ее необходимость.

В этом случае проверяют уровень зарядного давления, плотность тормозной сети поезда, правильность включения на грузовых ВР режима торможения, исходя из загрузки вагонов, режимов горный или равнинный в соответствии с профилем пути, на пассажирских ВР режимов Д или К, исправность АР и автоматических регуляторов ТРП, правильность установки затяжек горизонтальных рычагов в зависимости от применяемых чугунных или композиционных тормозных колодок, величины выходов штоков ТЦ, правильность регулировки рычажных передач и состояние ручных тормозов. Затем производится полное опробование тормозов и фиксируется количество не пришедших в действие или самопроизвольно отпустивших ВР и время, за которое произошел этот отпуск. ВР пассажирских и грузовых типов в режиме равнинный не должны самопроизвольно отпускать в течение не менее 5 мин, а грузовых в режиме горный — не менее 10 мин.

На ТЦ вагона, на котором произошло заклинивание колесных пар, устанавливают манометр и заряжают тормозную сеть грузового поезда до максимального давления, зафиксированного на скоростемерной ленте перед торможением, +0,03 МПа, при отсутствии скоростемерной ленты — до 0,65 МПа, а пассажирского поезда — до 0,52 МПа. Затем производят служебное торможение снижением давления в магистрали до 0,35 МПа и проверяют давление в ТЦ по показаниям манометра, выход штока и прилегание колодок к колесам. Давление в ТЦ грузовых вагонов в груженом режиме торможения не должно быть больше 0,45 МПа, среднем — 0,35 МПа, порожнем — 0,20 МПа, а в ТЦ пассажирских вагонов — 0,42 МПа.

Проверяют плотность питательной сети и ТМ локомотива, действие КМ, темп перехода с повышенного на нормальное зарядное давление, стабильность поддержания давления в ТМ при поездном положении ручки и в перекрыше после ступени торможения, пределы давления в ГР, действие автоматического тормоза локомотива, проходимость воздуха через блокировочное устройство № 367. Затем производят торможение и отпуск в соответствии с данными скоростемерной ленты, зафиксированными на перегоне, где выявлена ненормальная работа тормозов.

3.Обязанности машиниста до привидения локомотива в движение после окончания всех операций по переходу в рабочую кабину ?

Окончив все операции по переходу в рабочую кабину, машинист обязан:

— до приведения локомотива в движение проверить по манометру тормозных цилиндров работу автоматического и вспомогательного тормозов;

— после приведения локомотива в движение выполнить проверку действия вспомогательного тормоза при скорости движения не более 3— 5 км/ч до остановки локомотива.

Проверки крана машиниста №395

1. Чувствительность крана машиниста к питанию ТМ.

Приспособление с головкой диаметром 2мм вставить в концевой рукав и открыть его. Во 2-ом положении кран машиниста должен поддерживать давление в ТМ (+-) 0,15 кгс/см2.

2. Чувствительность уравнительного поршня.

При снижении давления в уравнительном резервуаре 5-ым положением ручки крана на 0,2-0,3 кгс/см2 должна произойти соответствующая разрядка в ТМ.

3. Плотность уравнительного резервуара.

Снижение давления при нахождении ручки крана в 4-ом положении допускается не более чем на 0,1 кгс/см2 в течении 3 минут.

4. Темп служебной разрядки.

При служебном торможении 5-ым положением ручки крана машиниста время снижения давления в ТМ с 5 до 4 кгс/см2 должно быть в пределах 4-6 секунд. В 5(А) положении ручки крана машиниста время снижения давления в уравнительном резервуаре с 5 до 4,5 кгс/см2 должно быть 15 -20 секунд.

5. Темп экстренной разрядки.

Снижение давления в магистрали 6-ым положением ручки крана с 5 до 1 кгс/см2 должно происходить не более чем за 3 секунды.

6. Темп ликвидации сверхзарядки.

Паление давления в УР при 2-ом положении ручки крана с 6,0 до 5,8 кгс/см2 должно происходить за 80-120 секунд.

7. В 4-ом положении ручки крана давление в уравнительном резервуаре не должно повышаться.

После разрядки в уравнительном резервуаре 5-ым положением ручки крана на 1,5 кгс/см2 и переводе ручки крана в 4-ое положение завышение давления в ТМ не должно быть не более 0,3 кгс/см в течение 40 секунд.

8. Время зарядки во 2-ом положении ручки крана ТМ с 0 до 5 кгс/см2

должно происходить за 3-4 секунды.

9. Время зарядки во 2-ом положении ручки крана уравнительного резервуара с 0 до 5 кгс/см2

должно происходить за 30-40 секунд.

10. Проверка обратного клапана.

При постановке ручки крана в 3-е положение (перекрыша без питания) и открытии на магистрали крана с отверстием диаметром 5мм, давление в ТМ и уравнительном резервуаре непрерывно снижается.

11. Плотность уравнительного резервуара и время ликвидации сверхзарядного давления

при выдаче локомотива из депо после ремонта и ТО (кроме ТО-1) должны быть проверены при утечке ТМ локомотива через отверстие 5мм.

12. Проверка усилия перемещения ручки КМ:

• установить точку приложения динамометра на расстоянии 200 мм от оси стержня;

• при давлении воздуха на золотник не менее 8,0 кгс/см2 усилие перемещения ручки между положениями не должно превышать 6 кгс;

усилие перемещения ручки через выступы или впадины на градационном секторе корпуса крана не должно превышать 8 кгс.

13. При выпуске локомотива из депо проверить проходимость воздуха через блокировочное устройство №367 и через кран машиниста.

Проверка производится при начальном давлении в ГР не менее 8 кгс/см и выключенных компрессорах. Снижение давления в ГР объемом 1000 литров с 6 до 5 кгс/см2. Проходимость блокировки считается нормальной, если при нахождении ручки крана машиниста в 1-м положении и открытом концевом кране ТМ со стороны проверяемого прибора, снижение давления происходит за время не более 12 секунд.

ТЭМ2, ТЭМ18, ЧМЭ3 – 12 сек. 2ТЭ10М – 25 сек, ВЛ80 – 22 сек. 2ТЭ10У – 27 сек.

Дата добавления: 2016-03-22; просмотров: 4265;