ПРИМЕНЕНИЕ ГЕНЕРАТОРОВ КОНВЕРСИИ.

Конверсия моторного топлива заключается в изменении его химического состава с целью улучшения кинетических характеристик топливной смеси. При полной конверсии топлива образуется синтез-газ, содержащий значительное количество водорода. В-отличие от этого, продукты частичной конверсии- представляют собой многокомпонентную двухфазную смесь, включающую водородсодержащий синтез-газ и жидкое топливо. Практический интерес представляет частичная конверсия, превосходящая полную по энергетическим и технико-экономическим показателям.

Конверсия жидкого углеводородного сырья представляет собой сложный физико-химический процесс, отличающийся гетерогенностью и многостадийностью. Конечная эффективность конверсии определится энергозатратами и степенью выхода водорода. Многочисленные процессы конверсии углеводородов, известные в настоящее время, сводятся к двум основным типам: термической или кислородной конверсии и конверсии с водяным паром (паровой).

Термокаталитическая кон версия может быть использована для улучшения антидетонационных качеств топлива. В этом случае в процессе избирательной конверсии некоторые фракции топлива конвертируются в легкие углеводородные газы. Наряду с бензинами конверсии могут подвергаться керосины, дизтопливаи др., что позволяет придать \ двигателю свойства многотопливности. В подобном двига-

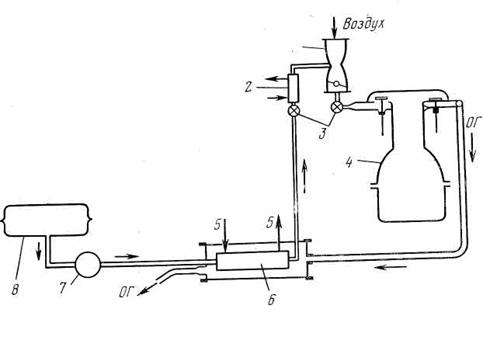

| Рис. 59. Схема газификации низкооктановых топлив на автомобиле: 1 — смеситель; 2 — холодильник; 3 — регулятор; 4 — двигатель; 5 — продувка; 6 — газификатор; 7 — насос; '8 — топливный бак |

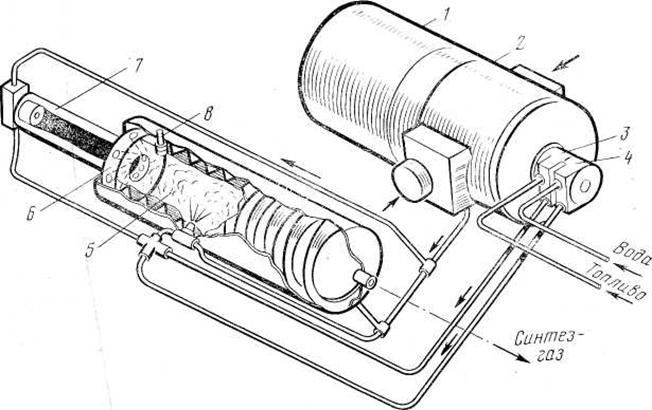

Рис. 60. Автомобильный генератор паро-воздушной конверсии

теле (рис.59.) низкооктановое топливо из бака насосом подается в реактор, заполненный катализатором селективной- конверсии, выполненным в виде гранул или пористого блока. Для нормальной работы катализатора необходим его подогрев, что осуществляется с помощью ОГ. После реакций на катализаторе топливо охлаждается в водяном холодильнике, откуда поступает в смеситель и далее в составе топливовоздушной смеси подается через впускной патрубок в двигатель. С течением времени активность катализатора падает, в связи с чем для ее восстановления применяется периодическая воздушная; продувка реактора. Применение описанного генератора с катализатором на основе цеолита при температурах процесса конверсии 482—510°С позволяет повысить октановое число исходного топлива от 77 до 92, т. е. на 15 единиц. Для запуска генератора могут быть использованы ОГ, обеспечиваемые пусковой дозой топлива, либо, что более целесообразно, электроподогрев катализатора.

Рис. 61. Схема метанатора

Метнаторы. Газогенераторы данного типа преобразуют жидкое углеводородное топливо в синтез-газ, содержащий значительное количество метана. Метанизация топлива позволяет повысить его ОЧ и одновременно улучшить состав ОГ.

Схема двигательной установки с метанатором показана на рис.61. Вода и топливо из баков 1 и 2 насосом 10 подаются . в первичный теплообменник 9, откуда после предварительного подогрева поступают в основной теплообменник 4, где жидкий компонент полностью газифицируется. Образовавшаяся парогазовая смесь попадает в камеру каталитического реактора 3, где конвертируется в метансодержащий синтез-газ. Продукты конверсии поступают в первичный теплообменник для подогрева свежей смеси, после чего разделяются в сепараторе 8. Присутствующая вода конденсируется, отделяется и направляется в бак 1, а остальная часть газа, включая метан, поступает в ресивер 7, откуда посредством редуктора 5 подается в двигатель 6. Конечная газификация рабочей смеси и подогрев катализатора осущёствляются ОГ двигателя, которые подаются во вторичный теплообменник и рубашку реактора. Поэтому пуск холодного двигав теля происходит на неконвертированном топливе, что является определенным недостатком схемы.

Рабочий процесс метанатора осуществляется при температурах 280—500° С и давлениях 0,1—0,4 МПа. Состав синтез-газа зависит от температуры, давления, времени реакции, соотношения компонентов в ее зоне и наряду с СН4 может включать СО, СО2, а также незначительное количество Н2. Использование гранулированного никелевого катализатора, пропитанного бикарбо- \

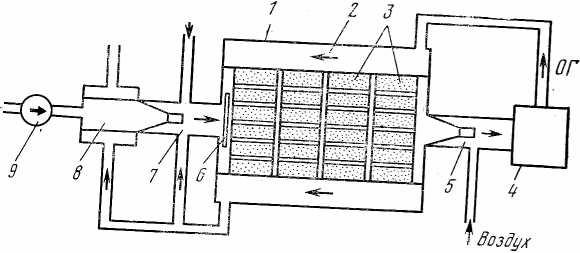

Рис. 62. Принципиальная схема рециркуляционного метанатора

натом натрия, обеспечивает непрерывную работу метанатора на бензине в течение примерно 200 ч.

В рециркуляционном метанаторе (рис. 62) вместо воды используются О Г двигателя, что позволяет упростить схему.Жидкое топливо посредством насоса 9 подается в испаритель 8, после чего перемешивается в смесителе 7 с небольшим количеством воздуха и ОГ двигателя. Далее рабочая смесь проходит в каталитические блоки 3 реактора /, где протекает процесс конверсии до метана. Для улучшения распределения смеси по сечению реактора на его входе установлена турбулизирующая решетка 6. Образующееся газообразное топливо, обогащенное метаном, совместно с воздухом, подаваемым во вторичный смеситель 5, поступает в двигатель 4. Выхлопные газы двигателя направляются в рубашку реактора 2 для подогрева катализатора, после: чего их большая часть используется в испарителе 7 для газификации топлива и затем выбрасывается в атмосферу. Остальная часть ОГ поступает в смесительную камеру и далее в реактор в качестве активного компонента рабочей смеси. В экспериментальном метанаторе данного типа с камерой реактора 80*80 *250 мм из простого прямогонного бензина с октановым числом 40 получено газообразное топливо с

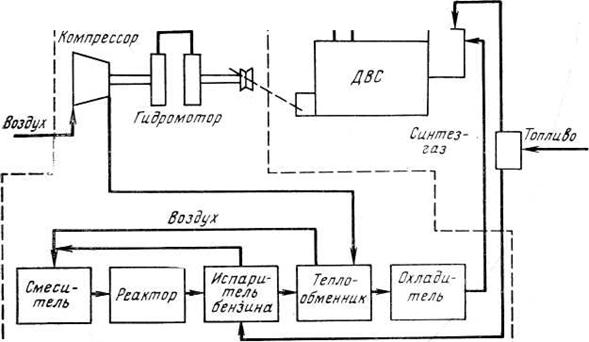

Эффективность применения конверсионных генераторов определяется типом процесса, степенью конверсии топлива и схемой ее организации. Общие преимущества всех вариантов конверсии автомобильного топлива те же, что и в случае применения горючих газов, т. е. улучшение качества смесеобразования, уменьшение количества вредных веществ в ОГ на всех режимах работы двигателя и др. Наряду с этим конверсия топлива в водородосодержащий газ позволяет осуществить работу ДВС на переобеднеиных топливных смесях вплоть до  ,что дает возможность значительно улучшить экономические и токсические показатели автомобилей, особенно при работе в городских условиях. В случае конверсии до метана улучшаются антидетонационные качества исходного топлива, что позволяет придать двигателю свойство многотопливности или улучшить его экономические показатели путем повышения степени сжатия. В зависимости от степени конверсии возможно два основных варианта организации рабочего процесса ДВС: на продуктах полной конверсии топлива; па исходном топливе с добавкой синтез-газа, являющегося продуктом частичной конверсии. Первый вариант находит применение в случае метанирования топлива, второй — при его конверсии до водородосодержащего газа. Наибольший практический интерес представляет вариант питания ДВС продуктами частичной конверсии топлива, характеризующийся высокими технико-экономическими показателями. В этом случае в газогенераторе конвертируется от 5 до 20% исходного топлива. Структурная схема смешанного газожидкостного питания автомобильного двигателя продуктами частичной конверсии приведена на рис. 31. Подача компонентов топлива в камеру сгорания осуществляется совместно с воздухом через впускной патрубок. Воздух и топливо поступают в подсистему генератора под некоторым избыточным давлением с целью обеспечения устойчивости процесса конверсии. Для улучшения теплоиспользования в генераторе предусмотрен теплообмен продуктов газификации с поступающими в реактор свежими компонентами. Для обеспечения удовлетворительного наполнения двигателя имеется блок охлаждения синтез-газа.

,что дает возможность значительно улучшить экономические и токсические показатели автомобилей, особенно при работе в городских условиях. В случае конверсии до метана улучшаются антидетонационные качества исходного топлива, что позволяет придать двигателю свойство многотопливности или улучшить его экономические показатели путем повышения степени сжатия. В зависимости от степени конверсии возможно два основных варианта организации рабочего процесса ДВС: на продуктах полной конверсии топлива; па исходном топливе с добавкой синтез-газа, являющегося продуктом частичной конверсии. Первый вариант находит применение в случае метанирования топлива, второй — при его конверсии до водородосодержащего газа. Наибольший практический интерес представляет вариант питания ДВС продуктами частичной конверсии топлива, характеризующийся высокими технико-экономическими показателями. В этом случае в газогенераторе конвертируется от 5 до 20% исходного топлива. Структурная схема смешанного газожидкостного питания автомобильного двигателя продуктами частичной конверсии приведена на рис. 31. Подача компонентов топлива в камеру сгорания осуществляется совместно с воздухом через впускной патрубок. Воздух и топливо поступают в подсистему генератора под некоторым избыточным давлением с целью обеспечения устойчивости процесса конверсии. Для улучшения теплоиспользования в генераторе предусмотрен теплообмен продуктов газификации с поступающими в реактор свежими компонентами. Для обеспечения удовлетворительного наполнения двигателя имеется блок охлаждения синтез-газа.

В типовом варианте конструктивного совмещения термокаталитического генератора с двигателем карбюратор двигателя включает две камеры, одна из которых обеспечивает дозирование основной топливовоздушной смеси для ДВС, а вторая подает переобогащенную смесь в генератор. Подача смеси через обе камеры регулируется дроссельными заслонками из кабины автомобиля. Продукты конверсии поступают из генератора непосредственно на. впускной клапан двигателя.

Рис. 63. Структурная схема питания ДВС продуктами частичной конверсии топлива

Дата добавления: 2016-02-16; просмотров: 1239;