Тормозные устройства ШПМ

Конструкция тормозных устройств ШПМ, значения тормозных моментов, развиваемых рабочими и предохранительными тормозами, и создаваемые при этом замедления должны соответствовать требованиям правил технической эксплуатации угольных и сланцевых шахт.

Каждая ШПМ оснащена рабочим и предохранительным (аварийным) тормозом с независимым включением привода. С помощью тормозного устройства можно выполнить рабочее регулируемое, рабочее стопорное и предохранительное торможение.

Регулируемое рабочее положение обеспечивает удержание барабана подъемной машины от вращения, стопорения переносной части барабана при переходе от одного горизонта к другому и при регулировании длины каната.

Стопорное рабочее торможение применяют при автоматическом управлении машиной, когда процесс торможения осуществляется отключением электроканатов рабочего торможения. При этом тормозное устройство останавливает машину в конце пути торможения на малой («ползучей») скорости.

Предохранительное торможение производится при возникновении аварийной ситуации (опасное превышение скорости, переподъем). Оно должно создаваться грузом (предпочтительнее) или пружинами.

Регулируемые тормоза, устанавливаемые только на ШПМ, имеют кроме исполнительного органа пневматический или гидравлический тормозной привод, осуществляющий дозирование тормозного момента.

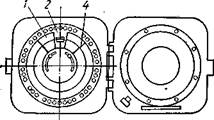

У шахтных подъемников имеются две пары тормозных колодок, воздействующих непосредственно на тормозные ободья, представляющие одно целое с барабанами или канатоведущими шкивами трения.

Исполнительные элементы тормозов оборудуются поступательно движущимися колодками, которые имеют ряд преимуществ перед угловым перемещением. В связи с большим углом обхвата обода и более равномерным распределением давления по дуге обхвата. Он развивает в 1,5…1,7 раза больший тормозной момент и имеет примерно в 2 раза больший срок службы.

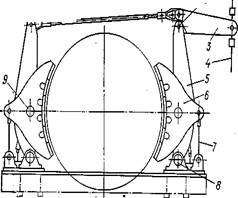

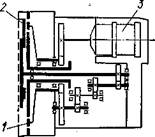

В малых подъемных машинах (конструкции ДМЗ) вертикальные рычаги 5 (рис. 7.6, а) поворачиваются на осях 8 с опорами и имеют угловое перемещение. Тормозные колодки 6, подвешенные на шарнирах 9, имеют поступательное движение, что обеспечивается стойками 7, образующими с рычагами 5 шарнирный параллелограмм. Верхние концы рычагов 5 соединяются между собой регулировочной тягой 1, к которой прикреплен рычаг 3. К длинному плечу рычага 3 прикрепляется вертикальная штанга 4 от привода тормоза. Растормаживание происходит при движении тяги 4 вверх.

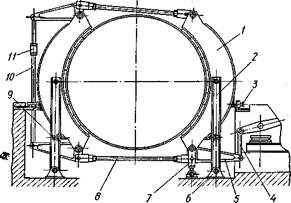

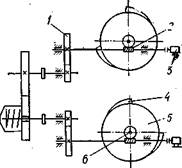

У крупных подъемных машин (конструкции НКМЗ) исполнительный орган (рис. 7.6, б) тормозов состоит из двух тормозных колодок 1 с пластмассовыми накладками, подвешенных шарнирно к вертикальным стойкам 2. Оси вращения стоек 2 установлены на опорах 6. Рычаги 5, тяги 8 и вертикальная тяга 10, состоящая из двух частей, стягиваемых регулировочной гайкой 11, обеспечивают одновременное движение тормозных колодок при включении и выключении тормоза.

Для регулировки зазоров между колодками и тормозным ободом предусмотрены упоры 3 и 9 и регулирующая стойка 7.

Усилие тормозного привода передается через штангу 4, систему рычагов 5, тяг 8 и 10 на тормозные колодки.

а б

а – конструкция ДМЗ; б – конструкция НКМЗ

Рисунок 7.6 – Исполнительные элементы тормозов ШПМ

При оттормаживании благодаря дополнительной регулирующей стойке 7, тормозные колодки отходят параллельно, без перекосов.

Источником сил при растормаживании машины является давление рабочей жидкости или сжатого воздуха, которое поднимает груз или сжимает пружину.

В малых ШПМ (  ) принимается пружинно – гидравлический привод. Тормозной момент создается пакетом пружин 4, имеющих предварительное сжатие пружины, размещенных между неподвижным верхним 3 и подвижным нижним 5 дисками. К нижнему диску присоединяется вертикальная тормозная тяга 2, соединенная с угловым рычагом. Для получения требуемого тормозного момента пружины затягиваются гайками на расчетную величину, затормаживание происходит под действием давления масла, подаваемого через центральное отверстие в штоке 7 в тормозном цилиндре 6.

) принимается пружинно – гидравлический привод. Тормозной момент создается пакетом пружин 4, имеющих предварительное сжатие пружины, размещенных между неподвижным верхним 3 и подвижным нижним 5 дисками. К нижнему диску присоединяется вертикальная тормозная тяга 2, соединенная с угловым рычагом. Для получения требуемого тормозного момента пружины затягиваются гайками на расчетную величину, затормаживание происходит под действием давления масла, подаваемого через центральное отверстие в штоке 7 в тормозном цилиндре 6.

При рабочем торможении выпуск жидкости производит машинист через электрогидравлический регулятор, а при предохранительном торможении и стопорении машины масло выходит через электрогидравлический кран предохранительного тормоза.

Пружинно – пневматический грузовой тормозной привод имеет два соосных цилиндра для рабочего и предохранительного торможения. Поршень предохранительго цилиндра является цилиндром рабочего поршня. В нижней части укреплен на хвостовике тормозной груз.

Достоинством тормозов с пружинно – грузовым замыканием является простота изготовления механической части, а к недостаткам следует отнести большое количество шарнирных соединений и относительно малую жесткость тормозных рычагов, а также большое время срабатывания тормоза из-за большого хода штока привода.

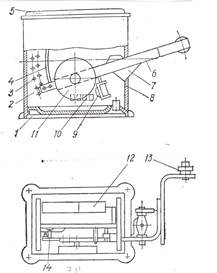

Для крупных ШПМ применяют тормоза с грузовым замыканием и с приводом от пневмоцилиндров. Поступательное движение колодок 1 сочетается с угловым движением тормозных рычагов 2, что исключает возможность заклинивания и перекоса тормозных колодок.

Усилие привода передается от дифференциального рычага 3(с соотношением плеч 1:3,5) на вертикальную тягу 4 и через систему тяг и рычагов на тормозные колодки.

В разомкнутом состоянии тормоза воздух в цилиндре 8 находится под давлением и груз 9 удерживается в верхнем положении. При стопорном торможении в цилиндре 12 создается давление и одновременно выпускается сжатый воздух из цилиндра 8, что обеспечивает быстрое срабатывание тормоза (положение I). После посадки поршня на дно цилиндра 12 рычаг 3 поворачивается (положение II), увеличивая усилие прижатия тормозных колодок к шкиву.

Рисунок 7.7 – Схема пружинно-гидравлического привода тормоза

1 – колодки; 2 – рычаги; 3 – дифференциальный рычаг; 4 – тяга;

5,6 – болт равномерности; 7 – регулировочные гайки (компенсируют износ); 8 – стопорный цилиндр; 9 – грузы; 10 – конечный выключатель;

11 – фундаментная рама; 12 – рабочий цилиндр

Рисунок 7.8 – Тормоз с грузовым замыканием

Согласно «Правил…» тормозной момент должен быть при рабочем и предохранительном торможении не менее трехкратного статического момента, возникающего при подъеме и спуске груза

где  – статический крутящий момент при подъеме или спуске груза (для машин с постоянным

– статический крутящий момент при подъеме или спуске груза (для машин с постоянным  );

);

– масса поднимаемого груза в скипе или клети;

– масса поднимаемого груза в скипе или клети;

– погонная масса каната.

– погонная масса каната.

При перестановке незаклиненного барабана тормозное устройство должно развивать на одном тормозном шкиве

где  –момент, создаваемый весом порожнего сосуда и каната.

–момент, создаваемый весом порожнего сосуда и каната.

Для обеспечения допустимых замедлений при торможении тормозной момент должен находиться в пределах

где  – приведенная к радиусу

– приведенная к радиусу  масса всех подвижных частей подъемной машины;

масса всех подвижных частей подъемной машины;

– наибольший радиус навивки каната на барабан.

– наибольший радиус навивки каната на барабан.

Наибольшее значение момента принимается в качестве расчетного. Если четвертое значение  противоречит одному из предыдущих, то следует принимать двухступенчатое торможение.

противоречит одному из предыдущих, то следует принимать двухступенчатое торможение.

Для подъемных установок со шкивом тремя наиболее опасными является режим торможения при спуске груза.

Допустимый тормозной момент по условию отсутствия проскальзывания канатов по шкиву при перегоне порожних сосудов

где  –допустимое (критическое) замедление, м/с2;

–допустимое (критическое) замедление, м/с2;

– масса порожнего сосуда, кг.

– масса порожнего сосуда, кг.

7.4 Контрольно – измерительная аппаратура

У шахтных подъемных машин контрольно-измерительная аппаратура состоит из указателя глубины, показывающего местонахождение подъемных сосудов в стволе шахты, скоростемера, указывающего скорость движения сосудов и записывающего диаграмму скорости за цикл подъема, регулятора подъема, амперметра и вольтметpa, включенных в цепь электродвигателя.

Современные шахтные подъемные машины оборудуются сельсинными указателями глубины, которые характеризуются простотой и компактностью и состоят из сельсина – датчика, установленного на регуляторе подъема, сельсина-приемника, установленного непосредственно в указателе глубины (рис. 7.9). Вращение от вала сельсина – приемника 3 передается на диск точного отсчета 1 через пару шестерен с передаточным отношением 1:1, позволяющим делать такое же число оборотов, что и сельсин – датчик.

Визир 2 (стрелка грубого отсчета) вращается от того же сельсина – приемника через четырехступенчатый редуктор с i= 100, т. е. при одном обороте диска точного отсчета стрелка грубого отсчета повернется на 36°.

Со стрелкой грубого отсчета связаны дополнительные стрелки 4, которые позволяют визуально наблюдать начало периода замедления подъемных сосудов.

Стрелки 4 настраиваются в необходимое положение по пути и фиксируются винтами.

На пульте управления машиниста устанавливается прибор – самопишущий таховольтметр, показывающий скорость движения подъемных сосудов в стволе, который связан с тахогенератором.

Тахогенератор присоединяется к коренному валу машины при помощи зубатых или клиноременных передач.

Рисунок 7.9 – Сельсинный указатель глубины подъема

Самопишущий таховольтметр записывает на бумаге непрерывную тахограмму подъема (шкала таховольтметра в м/сек). Регулятор подъема контролирует выполнение тахограммы в периоды равномерного хода и в начале замедления. Он также предохраняет машину от переподъема, сигнализирует о подходе подъемных сосудов к приемной площадке, приводит в действие сельсин-датчик указателя глубины и регулятор ограничения скорости.

Кинематическая схема регулятора подъема представлена на рис. 7.10.

От привода регулятора подъема, связанного с главным валом машины, вращение передается через цилиндрическую 1 и червячную 2 передачи на валы 6 ретардирующих дисков 5, где установлены контролирующие профили 4.

Положение ретардирующих дисков соответствует положению сосудов в стволе шахты, их движение осуществляется попеременно то в одну, то в другую сторону. Полный угол поворота дисков соответствует максимальной высоте подъема сосудов.

Рисунок 7.10 – кинематическая схема регулятора подъма

Рисунок 7.11 – Регулятор ограничения скорости

От червячного вала 2 регулятора подъема приводится во вращение сельсин – датчик 3 указателя глубины.

Для контроля начала замедления, а также переподъема у каждого ре-тардирующего диска устанавливаются выключатели.

Воздействие на выключатели начала замедления и переподъема осуществляется упорами 4, установленными на ретардирующих дисках.

Каждый ретардирующий диск связан с регуляторами ограничения скорости сосудов.

Ограничители скорости предназначены для защиты от превышения заданной скорости при равномерном и замедленном движении.

Регулятор ограничения скорости (рис. 7.11) выполняется в виде реостата с плоским коммутирующим устройством и состоит из стального штампованного основания 1, на котором закреплены все элементы конструкции аппарата, и изоляционной плиты 2. На плите укреплены неподвижные контакты 3, шина 4, выводные зажимы 10, блок – контакты 9, чугунный подшипник 7 и рычаг 6.

Рычаг 6, состоящий из подвижного контакта 14, противовеса 11 и ролика 13, поворачивается вокруг оси подшипника. На задней стороне диска расположен пакет сопротивлений 12, состоящий из стальной рамы, на которой укреплены фарфоровые желобчатые цилиндры, намотанные константановой проволокой. Ролик 13 опирается на профиль диска регулятора подъема и прижимается к нему противовесом.

При повороте профиль диска регулятора подъема нажимает на ролик рычага, который начинает поворачиваться, изменяя величины регулируемого сопротивления.

По мере вкатывания ролика на профиль писка приводной рычаг, поворачиваясь, поднимает подвижной контакт, включающий сопротивление регулятора.

Тахогенератор, связанный с коренным валом машины, включен в электрическую цепь реле ограничения скорости.

При увеличении максимальной скорости подъемного двигателя на 15% пропорционально увеличивается напряжение тахогенератора, а также ток в цепи реле ограничения скорости. При этом реле включается, разрывает цепь контакторов аварийного торможения, что приводит к затормаживанию машины аварийным тормозом.

В период замедления, при снижении оборотов двигателя пропорционально снижается и напряжение тахогенератора. Для сохранения неизменной величины тока в цепи реле ограничения скорости (при снижении оборотов двигателя) производится ступенчатое пропорциональное уменьшение сопротивления. Это осуществляется поворотом рычага регулятора ограничения скорости, приводимого в действие профилем ретардирующего диска.

Дата добавления: 2016-03-15; просмотров: 8938;