Широколенточные шлифовальные станки.

В этих станках ширина ленты больше максимальной ширины обрабатываемой детали. Наибольшее распространение получили станки с лентой шириной 600-2000 мм.

Широколенточные станки обладают рядом преимуществ по сравнению с другими типами шлифовального оборудования: более высокая производительность, лучшая очистка ленты от отходов обработки и повышенная удельная мощность привода главного движения. При ширине обработки 600-900 мм их производительность в 2-3 раза выше

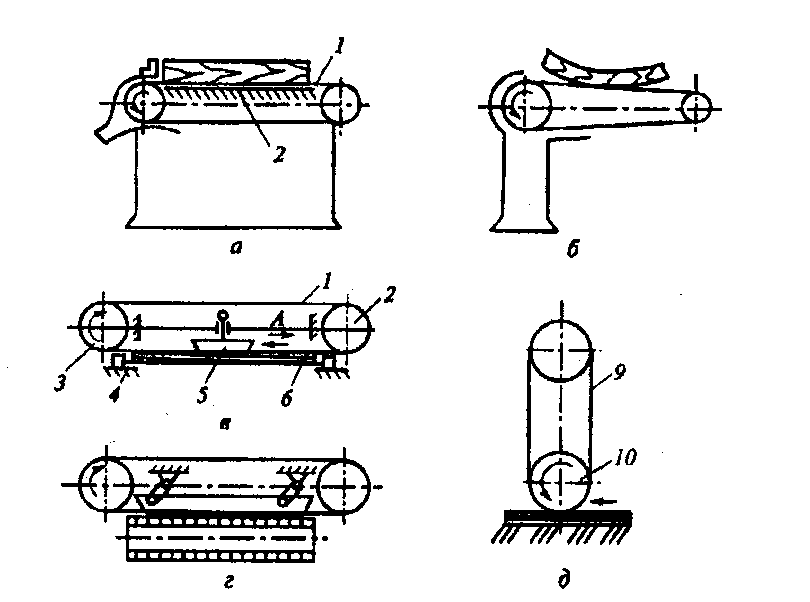

Рис. 10.1. Схемы узколенточных шлифовальных станков: а – с неподвижным столом; б – со свободной лентой; в – контактным прижимом узким утюжком; г – контактным прижимом широким утюжком; д – контактным прижимом шкивной частью ленты.

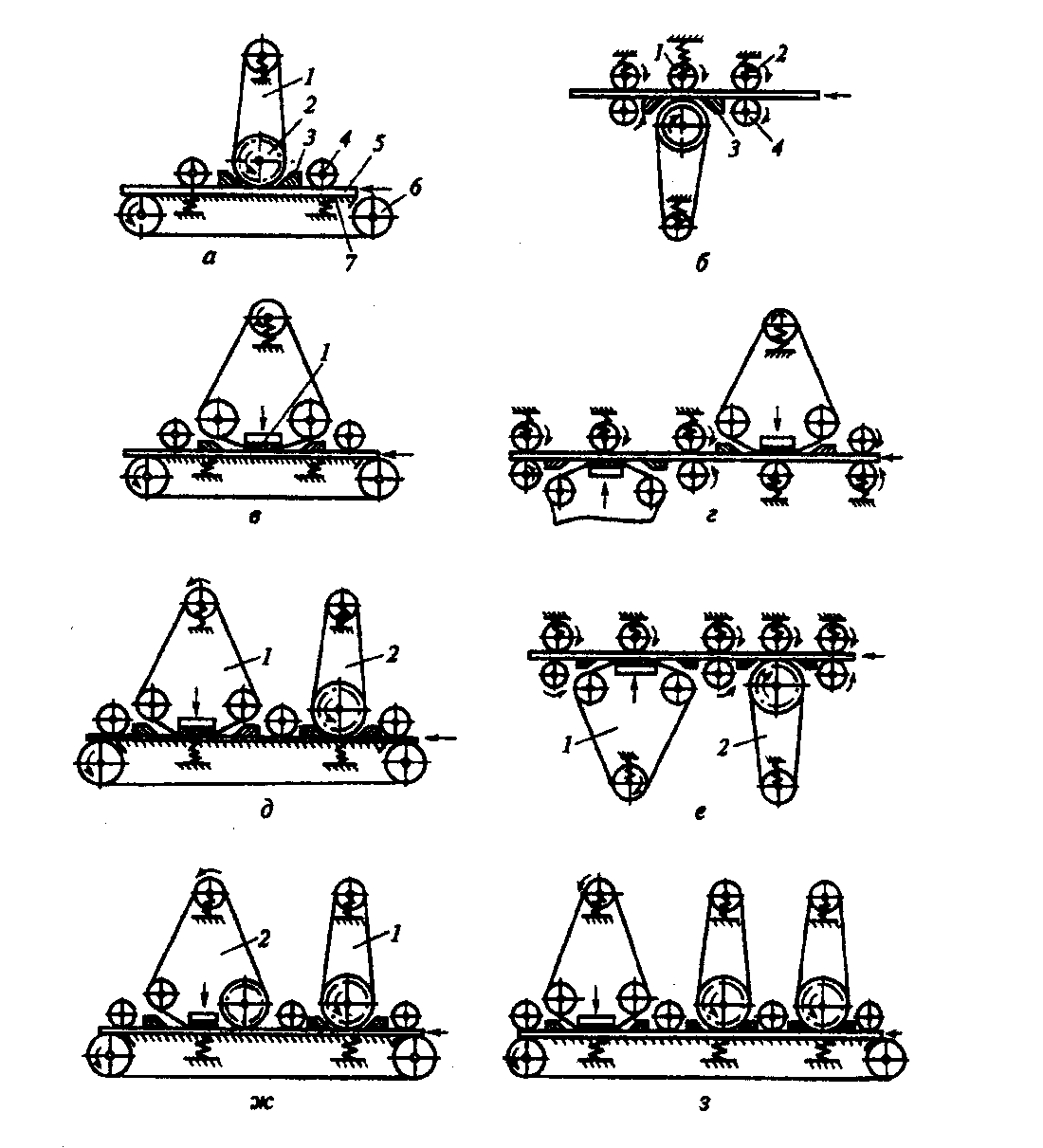

Рис. 10.2. Принципиальные схемы широколенточных шлифовальных станков для выравнивания и чистовой обработки.

производительности цилиндровых шлифовальных станков и в 10 раз больше производительности узколенточных шлифовальных станков. Значительная длина широких лент (2,6-3,8 м) обеспечивает их высокую стойкость, работоспособность и точность обработки. К недостаткам этих станков можно отнести высокую стоимость ленты и трудоемкость подготовки ее к работе.

Широколенточные шлифовальные станки по расположению лент делятся на станки с верхним, нижним и двусторонним расположением, по виду контакта ленты и детали – с вальцовым или утюжковым контактом и комбинированные, по числу лент – на одно-, двух- и трехленточные. Станки с вальцовым контактом предназначены для выравнивания поверхности и калибрования щитовых деталей из столярных плит ДСтП, утюжковые – для выглаживания облицованной или отделанной поверхности щитовых деталей с частичным ее выравниванием, комбинированные сочетают в обе технологии, т.е. выравнивание, калибрование и выглаживание. На рис. 10.2 приведены наиболее распространенные схемы широколенточных станков для выравнивания и чистовой обработки.

На станках с вальцовым контактом (рис. 10.2.а,б) производят одностороннюю обработку верхней или нижней пластей. Станок по первой схеме состоит из ленточного конвейера 6 и одного верхнего шлифовального агрегата 1 с контактным вальцом 2. Детали 5 базируют обрабатываемой пластью по опорным верхним жестко установленным балкам 3 и роликам 4. Для компенсирования разнотолщинности предусмотрен подпружиненный стол 7 конвейера. Станок по второй схеме снабжен одним нижним шлифовальным агрегатом с контактным вальцом. Базирование на этом станке производится нижней обрабатываемой пластью по опорным балкам 3 и роликам 4. Подача детали осуществляется вальцами 2 и контрроликом 1.

На рассмотренных станках достигается удовлетворительное выравнивание поверхности детали, но не обеспечивается чистовая обработка высокого качества. Для получения нужной шероховатости необходимо снятие равномерного и незначительного по толщине слоя. Для этого необходимо обеспечить одинаковое удельное давление по всей площади контакта шлифовальной ленты. Это достигается применением шлифовальных агрегатов с эластичным утюжком 1 (рис. 10.2.в).

Станки для чистовой двусторонней обработки (рис. 10.2.г) изготавливают сравнительно редко. Они оборудованы одним верхним и одним нижним разнесенными по направлению подачи шлифовальными агрегатами с утюжковыми прижимами. На этих станках выполняют чистовое выглаживание мелкозернистыми шлифовальными лентами с одновременным выравниванием. Снятие повышенного припуска с целью частичного удаления макронеровностей на поверхности приводит к значительному снижению производительности обработки и повышенному расходу шлифовальных лент.

Требуемое качество выравнивания и чистового шлифования достигается при обработке на комбинированных станках с вальцовым утюжковым контактом (рис. 10.2.д,е). шлифовальный агрегат 2 с обрезиненным рифленым вальцом служит для выравнивания детали, а шлифовальный агрегат 1 с утюжком, имеющим высокоэластичное упругое покрытие, - для выглаживания. Такие станки делают с верхним и нижним расположением шлифовальных агрегатов, что позволяет выстраивать их в линию. Пласть каждой детали обрабатывается за один проход шлифовальными лентами различной зернистости, что позволяет наиболее экономично получать требуемые результаты шлифования.

На некоторых станках операция выравнивания выполняется в несколько этапов. В связи с этим каждый агрегат сошлифовывает меньший слой материала, что позволяет увеличить производительность станка, повысить качество обработанной поверхности и стойкость шлифовальной ленты. Станки (рис.10.2.ж, з) имеют два шлифовальных агрегата, первый из которых 1 оснащен контактным вальцом, а второй 2 – комбинированным двухконтактным прижимом.

Дата добавления: 2016-03-15; просмотров: 1666;