Общая схема механической технологии древесины и древесных материалов.

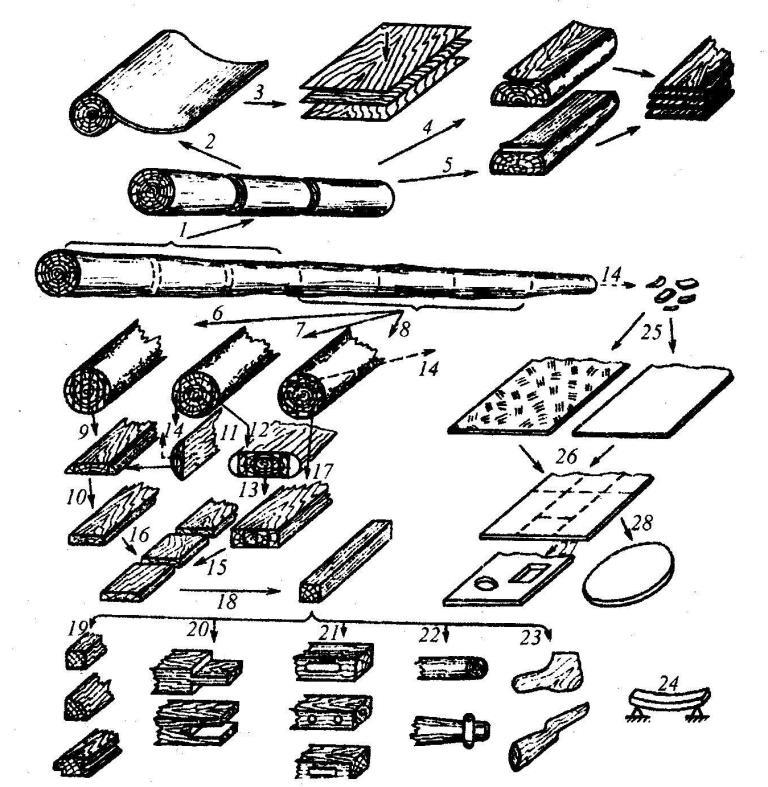

В результате механической обработки древесины из первичного сырья получают изделия и детали определенной формы, размеров и качества. На рис. 1.1 показана общая схема механической обработки древесины и древесных материалов на станках.

Рис. 1.1. Общая схема механической технологии древесины и древесных материалов

Основой современной малоотходной технологии является оптимизация раскроя хлыста. Хлыст имеет форму усеченного конуса со сбегом, в среднем 1-3 см на 1 м длины, искаженным продольной кривизной, наплывами и утолщениями в зоне срубленных сучьев. Комлевую часть хлыста обычно раскряжевывают на сырье 1 для производства фанеры и строганого шпона: чураки и брусья. На лущильных станках вращающиеся чураки разрезаются ножом и разворачиваются в лист шпона, как рулон бумаги 2. Лущеный шпон разрезают ножницами на форматные листы, из которых в прессах склеивают фанеру 3 или другие изделия. Брусья, предназначенные для получения строганого шпона, вначале раскраивают по сечению, а затем в результате поперечного 4 или продольного 5 строгания на строгальных станках получают облицовочный шпон или дощечку.

Бревна, полученные из средней части хлыста, служат сырьем для лесопильной промышленности. Вначале их окаривают, а затем раскраивают на лесопильных рамах, кругл- и ленточнопильных станках или линиях агрегатной переработки. Возможны различные схемы раскроя. По развальной схеме 6 бревно распиливают на ряд необрезных досок 9, которые используются в качестве древесного сырья для различных производств или опиливаются с двух сторон в обрезных станках, в результате чего получаются обрезные доски 10. При распиливании с брусовкой 7 получают двухкантные брусья 12 и горбыли 11. Брусья обрезают по двум обзольным кантам и получают четырехкантный брус 13 и горбыль. Горбыли распиливают вдоль на делительных станках на тонкие дощечки 9.

Агрегатный способ 8 получения пиломатериалов предусматривает фрезерную переработку периферийной части бревна на щепу 14 с одновременным распиливанием центральной части на брусья 17 или обрезные доски. Брусья распиливают на многопильных станках на обрезные доски 15. Обрезные доски распиливают поперек 16 на торцовочных и вдоль 18 на прирезных станках и получают брусковые заготовки требуемого сечения и длины. Брусковые заготовки поступают на станки для форматирования необходимого поперечного сечения точных размеров, формы и шероховатости поверхности: продольно-фрезерные 19, шипорезные 20, сверлильные и сверлильно-фрезерные 21, токарные 22 фрезерные 23 и др. отдельную группу составляют детали и изделия с криволинейными контурами, полученные методом гнутья 24 в прессах и ваймах. Последней операцией механической обработки резанием является придание поверхности деталей требуемой шероховатости, что осуществляется преимущественно шлифованием абразивными инструментами.

Вершинную часть ствола, горбыли, рейки, обрезки от торцовки и др. измельчают на рубительных машинах в технологическую щепу 14 для изготовления ДСтП, ДСП, ДВП, целлюлозы 25. Готовые плиты 26 раскраивают на форматных станках на щитовые заготовки, которые в дальнейшем фрезеруют, сверлят, шлифуют и т.д. Детали из плит подвергают операциям штамповки 27 и фигурной обработке по контуру 28. Кроме того, детали и изделия из древесины и древесных материалов облицовывают, отделывают, собирают и упаковывают.

Многообразие размеров и форм обрабатываемых древесных материалов, а также технологических процессов и видов получаемой продукции предопределяет большое разнообразие станочного оборудования для механической обработки древесины. В данной дисциплине мы рассмотрим конструктивные особенности только наиболее распространенных д/о станков.

Тема №2

Дата добавления: 2016-03-15; просмотров: 2188;