Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния. 3 страница

Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

Содержание фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести , но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

S – уменьшается пластичность, свариваемость и коррозионная стойкость. Р–искажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988oС. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость аи пластичность (и ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3 ) нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета.

Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле.

Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180, лучше в вакууме мм рт. ст.

Для удаления скрытых примесей используют вакуумирование.

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Назначение легирующих элементов.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей - (0…-100)oС.

Дополнительные легирующие элементы.

Бор - 0.003%. Увеличивает прокаливаемость, а такхе повышает порог хладоломкости (+20…-60 oС.

Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

Титан (~0,1%) вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды.

Растворение легирующих элементов в происходит в результате замещения атомов железа атомами этих элементов. Эти амомы создают в решетке напряжения, которые вызывают изменение ее периода.

Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а твкже кремний и марганец в определенных количествах, снижают вязкость.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d – электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C – которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C – которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

4. Случайные примеси.

Классификация и маркировка сталей

Классификация сталей

Стали классифицируются по множеству признаков.

1. По химическому: составу: углеродистые и легированные.

2. По содержанию углерода:

o низкоуглеродистые, с содержанием углерода до 0,25 %;

o среднеуглеродистые, с содержанием углерода 0,3…0,6 %;

o высокоуглеродистые, с содержанием углерода выше 0,7 %

3. По равновесной структуре: доэвтектоидные, эвтектоидные, заэвтектоидные.

4. По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора:

o , – углеродистые стали обыкновенного качества:

o – качественные стали;

o – высококачественные стали.

5. По способу выплавки:

o в мартеновских печах;

o в кислородных конверторах;

o в электрических печах: электродуговых, индукционных и др.

6. По назначению:

o конструкционные – применяются для изготовления деталей машин и механизмов;

o инструментальные – применяются для изготовления различных инструментов;

o специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Маркировка сталей

Принято буквенно-цифровое обозначение сталей

Углеродистые стали обыкновенного качества (ГОСТ 380).

Стали содержат повышенное количество серы и фосфора

Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные углеродистые стали

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная.

Конструкционные качественные углеродистые стали Маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной.

Сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали.

Сталь У10А.

Качественные и высококачественные легированные стали

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения, Обозначаются буквами русского алфавита.

Обозначения легирующих элементов:

Х – хром, Н – никель, М – молибден, В – вольфрам,

К – кобальт, Т – титан, А – азот ( указывается в середине марки),

Г – марганец, Д – медь, Ф – ванадий, С – кремний,

П – фосфор, Р – бор, Б – ниобий, Ц – цирконий,

Ю – алюминий

Легированные конструкционные стали

Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах,

Если число не стоит, то содержание элемента не превышает 1,5 %.

В указанной марке стали содержится 0,15 % углерода, 35% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали

Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали имеют нестандартные обозначения.

Быстрорежущие инструментальные стали

Сталь Р18

Р – индекс данной группы сталей (от rapid – скорость). Содержание углерода более 1%. Число показывает содержание основного легирующего элемента – вольфрама.

В указанной стали содержание вольфрама – 18 %.

Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Шарикоподшипниковые стали

Сталь ШХ6, сталь ШХ15ГС

Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %.

Лекция 9

Виды термической обработки металлов. Основы теории термической обработки стали.

1. Виды термической обработки металлов.

2. Превращения, протекающие в структуре стали при нагреве и охлаждении

3. Механизм основных превращений

4. Превращение перлита в аустетит

5. Превращение аустенита в перлит при медленном охлаждении.

6. Закономерности превращения.

7. Промежуточное превращение

Виды термической обработки металлов.

Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а, следовательно, и свойства является термическая обработка.

Основы термической обработки разработал Чернов Д.К.. В дальнейшем они развивались в работах Бочвара А.А., Курдюмова Г.В., Гуляева А.П.

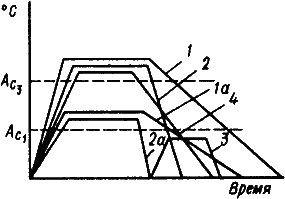

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств (представляется в виде графика в осях температура – время, см. рис. 12.1 ).

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств (представляется в виде графика в осях температура – время, см. рис. 12.1 ).

Рис.12.1. Графики различных видов термообработки: отжига (1, 1а), закалки (2, 2а), отпуска (3), нормализации (4)

Различают следующие виды термической обработки:

1. Отжиг 1 рода – возможен для любых металлов и сплавов.

Его проведение не обусловлено фазовыми превращениями в твердом состоянии.

Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения.

Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение

Разновидностями отжига первого рода являются:

· диффузионный;

· рекристаллизационный;

· отжиг для снятия напряжения после ковки, сварки, литья.

2. Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении.

Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии.

Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием.

Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью (рис. 12.1 (1, 1а)).

3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит).

Характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (рис. 12.1 (2, 2а)).

4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей.

Характеризуется нагревом до температуры ниже критической А (рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали.

Термическую обработку подразделяют на предварительную и окончательную.

Предварительная – применяется для подготовки структуры и свойств материала для последующих технологических операций (для обработки давлением, улучшения обрабатываемости резанием).

Окончательная – формирует свойство готового изделия.

Превращения, протекающие в структуре стали при нагреве и охлаждении

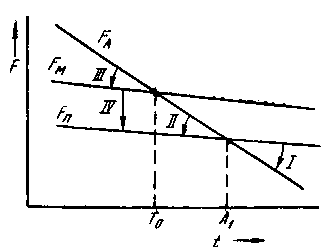

Любая разновидность термической обработки состоит из комбинации четырех основных превращений, в основе которых лежат стремления системы к минимуму свободной энергии (рис 12.2).

Рис. 12.2. Зависимость свободной энергии структурных составляющих сталей от температуры: аустенита (FA), мартенсита (FM), перлита (FП)

1. Превращение перлита в аустенит , происходит при нагреве выше критической температуры А1, минимальной свободной энергией обладает аустенит.

2. Превращение аустенита в перлит, происходит при охлаждении ниже А1, минимальной свободной энергией обладает перлит:

3. Превращение аустенита в мартенсит, происходит при быстром охлаждении ниже температуры нестабильного равновесия

4. Превращение мартенсита в перлит ; – происходит при любых температурах, т.к. свободная энергия мартенсита больше, чем свободная энергия перлита.

Механизм основных превращений

1. Превращение перлита в аустетит

Превращение основано на диффузии углерода, сопровождается полиморфным превращением , а так же растворением цементита в аустените.

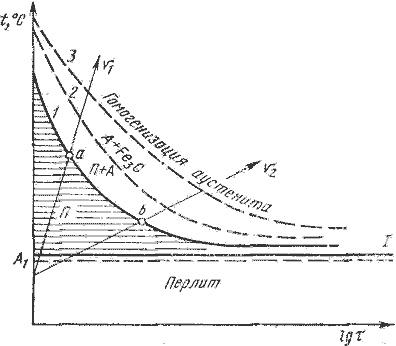

Для исследования процессов строят диаграммы изотермического образования аустенита (рис.12.3). Для этого образцы нагревают до температуры выше и выдерживают, фиксируя начало и конец превращения.

Рис. 12.3. Диаграмма изотермического образования аустенита: 1 - начало образования аустенита; 2 - конец преобразования перлита в аустенит; 3 - полное растворение цементита.

С увеличением перегрева и скорости нагрева продолжительность превращения сокращается.

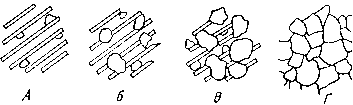

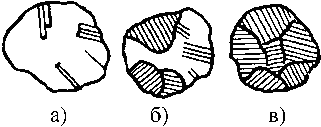

Механизм превращения представлен на рис.12.4.

Рис. 12.4. Механизм превращения перлита в аустенит.

Превращение начинаются с зарождения центров аустенитных зерен на поверхности раздела феррит – цементит, кристаллическая решетка перестраивается в решетку .

Время превращения зависит от температуры, так как с увеличением степени перегрева уменьшается размер критического зародыша аустенита, увеличиваются скорость возникновения зародышей и скорость их роста

Образующиеся зерна аустенита имеют вначале такую же концентрацию углерода, как и феррит. Затем в аустените начинает растворяться вторая фаза перлита – цементит, следовательно, концентрация углерода увеличивается. Превращение в идет быстрее. После того, как весь цементит растворится, аустенит неоднороден по химическому составу: там, где находились пластинки цементита концентрация углерода более высокая. Для завершения процесса перераспределения углерода в аустените требуется дополнительный нагрев или выдержка.

Величина образовавшегося зерна аустенита оказывает влмяние на свойства стали.

Рост зерна аустенита.

Рост зерна аустенита.

Образующиеся зерна аустенита получаются мелкими (начальное зерно). При повышении температуры или выдержке происходит рост зерна аустенита. Движущей силой роста является разность свободных энергий мелкозернистой (большая энергия) и крупнозернистой (малая энергия) структуры аустенита.

Стали различают по склонности к росту зерна аустенита. Если зерно аустенита начинает быстро расти даже при незначительном нагреве выше температуры, то сталь наследственно крупнозернистая. Если зерно растет только при большом перегреве, то сталь наследственно мелкозернистая.

Склонность к росту аустенитного зерна является плавочной характеристикой. Стали одной марки, но разных плавок могут различаться, так как содержат неодинаковое количество неметаллических включений, которые затрудняют рост аустенитного зерна.

Ванадий, титан, молибден, вольфрам, алюминий – уменьшают склонность к росту зерна аустенита, а марганец и фосфор – увеличивают ее.

Заэвтектоидные стали менее склонны к росту зерна.

При последующем охлаждении зерна аустенита не измельчаются. Это следует учитывать при назначении режимов термической обработки, так как от размера зерна зависят механические свойства. Крупное зерно снижает сопротивление отрыву, ударную вязкость, повышает порог хладоломкости.

Различают величину зерна наследственного и действительного.

Для определения величины наследственного зерна, образцы нагревают до 930o С и затем определяют размер зерна.

Действительная величина зерна – размер зерна при обычных температурах. полученный после той или иной термической обработки.

Неправильный режим нагрева может привести либо к перегреву, либо к пережогу стали.

Перегрев. Нагрев доэвтектоидной стали значительно выше температуры приводит к интенсивному росту зерна аустенита. При охлаждении феррит выделяется в виде пластинчатых или игольчатых кристаллов. Такая структура называется видманштеттовая структура и характеризуется пониженными механическими свойствами. Перегрев можно исправить повторным нагревом до оптимальных температур с последующим медленным охлаждением.

Пережог имеет место, когда температура нагрева приближается к температуре плавления. При этом наблюдается окисление границ зерен, что резко снижает прочность стали. Излом такой стали камневидный. Пережог – неисправимый брак.

2. Превращение аустенита в перлит при медленном охлаждении.

Превращение связано с диффузией углерода, сопровождается полиморфным превращением , выделением углерода из аустенита в виде цементита, разрастанием образовавшегося цементита.

В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727 oС и ниже 200o С скорость равна нулю. При температуре 200o С равна нулю скорость диффузии углерода.

Закономерности превращения.

Образцы нагревают до температуры, при которой структура состоит из однородного аустенита (7700 С). Затем переносят в термостаты с заданной температурой (интервал 25 – 500 С).

Превращение аустенита можно легко обнаружить с помощью наблюдений за изменением магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами.

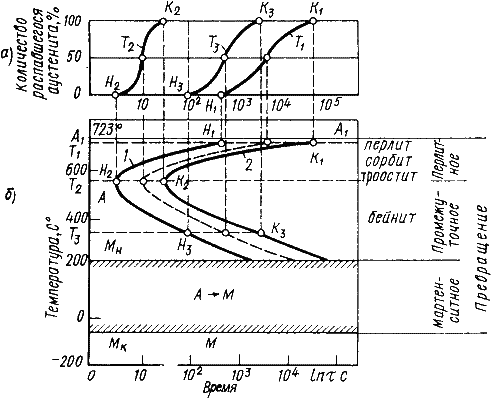

Получают серию кинетических кривых (рис. 12.5 а), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения.

Получают серию кинетических кривых (рис. 12.5 а), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения.

В начале наблюдается инкубационный подготовительный период, время, в течение которого сохраняется переохлажденный аустенит. Превращение протекает с различной скоростью и достигает максимума при образовании 50 % продуктов распада.

Затем скорость начинает уменьшаться и постепенно затухает. С увеличением степени переохлаждения устойчивость аустенита уменьшается, а затем увеличивается.

Горизонтальная линия Мн показывает температуру начала бездиффузного мартенситного превращения. Такие диаграммы называются диаграммами изотермического превращения аустенита (рис. 12.5 б).

При малых степенях переохлаждения, в области температур 727…550o С, сущность превращения заключается в том, что в результате превращения аустенита образуется механическая смесь феррита и цементита, состав которой отличается от состава исходного аустенита. Аустенит содержит 0,8 % углерода, а образующиеся фазы: феррит –0,02 %, цементит – 6,67 % углерола.

Время устойчивости аустенита и скорость его превращения зависят от степени переохлаждения.

Максимальная скорость превращения соответствует переохлаждению ниже температуры на 150…200o С, то есть соответствует минимальной устойчивости аустенита. Механизм превращения представлен на рис. 12.6.

Рис. 12.6. Механизм превращения аустенита в перлит

При образовании перлита из аустенита ведущей фазой является цементит. Зарождение центров кристаллизации цементита облегчено на границе аустенитных зерен. Образовавшаяся пластинка цементита растет, удлиняется и обедняет соседние области углеродом. Рядом с ней образуются пластинки феррита. Эти пластинки растут как по толщине, так и по длине. Рост образовавшихся колоний перлита продолжается до столкновения с кристаллами перлита, растущими из других центров.

Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходит процесс его распада.

Толщина соседних пластинок феррита и цементита определяет дисперсность структуры и обозначается . Она зависит от температуры превращения. В зависимости от дисперсности продукты распада имеют различное название.

мм – перлит.

Образуется при переохлаждении до температуры Т = 650…700 oС, или при скорости охлаждения Vохл = 30…60 oС/ч. Твердость составляет 180…250 НВ.

мм – сорбит

Образуется при переохлаждении до температуры Т = 600…650 oС, или при скорости охлаждения Vохл = 60 oС/с. Твердость составляет 250…350 НВ. Структура характеризуется высоким пределом упругости, достаточной вязкостью и прочностью.

мм – троостит

Образуется при переохлаждении до температуры Т = 550…600 oС, или при скорости охлаждения Vохл = 150 oС/с. Твердость составляет 350…450 НВ. Структура характеризуется высоким пределом упругости, малой вязкостью и лпастичностью.

Твердость ферритно-цементитной смеси прямопропорциональна площади поверхности раздела между ферритом и цементитом..

Если температура нагрева незначительно превышала теипературу А и полученый аустенит неоднороден по составу, то при малой степени переохлаждения образуется зернистый леплит.

Промежуточное превращение

При температуре ниже 550 oС самодиффузия атомов железа практически не происходит, а атомы углерода обладают достаточной подвижностью.

Механизм превращения состоит в том, что внутри аустенита происходит перераспределение атомов углерода и участки аустенита, обогащенные углеродом превращаются в цементит.

Превращение обедненного углеродом аустенита в феррит происходит по сдвиговому механизму, путем возникновения и роста зародышей феррита. Образующиеся при этом кристаллы имеют игольчатую форму.

Такая структура, состоящая из цементита и феррита, называется бейнитом. Особенностью является повышенное содержание углерода в феррите (0.1…0.2 %).

Дисперсность кристаллов феррита и цементита зависят от температуры превращения.

При температуре мм – верхний бейнит. Структура характеризуется недостаточной прочностью, при низких относительном удлинении () и ударной вязкости ().

При температуре 300oС – – нижний бейнит. Структура характеризуется высокой прочностью в сочетании с пластичностью и вязкостью.

Лекция 10

Основы теории термической обработки стали (продолжение)

Технологические особенности и возможности отжига и нормализации.

1. Превращение аустенита в мартенсит при высоких скоростях охлаждения

2. Превращение мартенсита в перлит.

3. Технологические возможности и особенности отжига, нормализации, закалки и отпуска

4. Отжиг и нормализация. Назначение и режимы

5. Отжиг первого рода.

Превращение аустенита в мартенсит при высоких скоростях охлаждения

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются. Солровождается полиморфным превращением в

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки – мартенсит.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется критической скоростью закалки.

Дата добавления: 2016-03-15; просмотров: 657;