Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния. 2 страница

Испытание проводят на твердомере Бринелля (рис.6.1 а)

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – , литой бронзы и латуни – , алюминия и других очень мягких металлов – .

Продолжительность выдержки: для стали и чугуна – 10 с, для латуни и бронзы – 30 с.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / , НВ 5/ 250 /30 – 80.

Метод Роквелла ГОСТ 9013

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 6.1 б)

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, втечение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой.

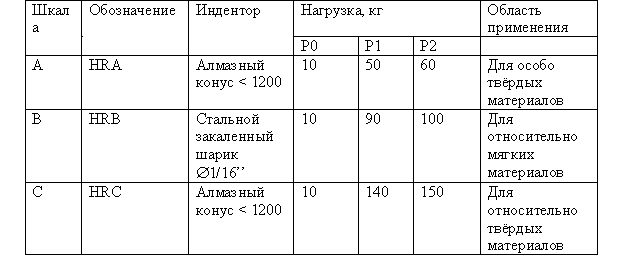

В зависимости от природы материала используют три шкалы твердости (табл. 6.1)

Таблица 6.1.Шкалы для определения твердости по Роквеллу

Метод Виккерса

Твердость определяется по величине отпечатка (рис.6.1 в).

В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o.

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои.Высокая точность и чувствительность метода.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс.

Метод царапания.

Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.

Динамический метод (по Шору)

Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал.

В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом (ГОСТ 9454) оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое.

Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

Является энергетической характеристикой материала, выражается в единицах работы Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами.

Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения).

Влияние температуры.

С повышением температуры вязкость увеличивается (см. рис. 6. 2).

Предел текучести Sт существенно изменяется с изменением температуры, а сопротивление отрыву Sот не зависит от температуры. При температуре выше Тв предел текучести меньще сопротивления отрыву. При нагружении сначала имеет место пластическое деформирование, а потом – разрушение. Металл находится в вязком состоянии.

Прт температуре ниже Тн сопротивление отрыву меньше предела текучести. В этом случае металл разрушается без предварительной деформации, то есть находится в хрупком состоянии. Переход из вязкого состояния в хрупкое осуществляется в интервале температур

Хладоломкостью называется склонность металла к переходу в хрупкое состояние с понижением температуры.

Хладоломкими являются железо, вольфрам, цинк и другие металлы, имеющие объемноцентрированную кубическую и гексагональную плотноупакованную кристаллическую решетку.

Рис. 7.2. Влияние температуры на пластичное и хрупкое состояние

Способы оценки вязкости.

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению

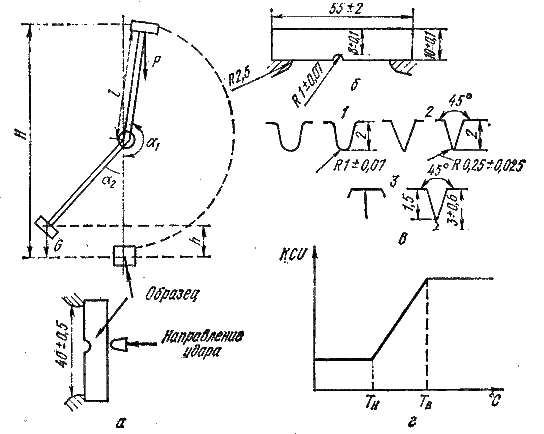

Испытание проводят на образцах с надрезами определенной формы и размеров. Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника,который поднимают на определенную высоту (рис. 7.3)

Рис.6.3. Схема испытания на ударную вязкость: а – схема маятникового копра; б – стандартный образец с надрезом; в – виды концентраторов напряжений; г – зависимость вязкости от температуры

На разрушение образца затрачивается работа:

где: Р – вес маятника, Н – высота подъема маятника до удара, h – высота подъема маятника после удара.

Характеристикой вязкости является ударная вязкость (ан), - удельная работа разрушения.

где: F0 - площадь поперечного сечения в месте надреза.

ГОСТ 9454 – 78 ударную вязкость обозначает KCV. KCU. KCT. KC – символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т) (рис. 7.3 в)

Серийные испытания для оценки склонности металла к хладоломкости и определения критических порогов хладоломкости.

Испытывают серию образцов при различных температурах и строят кривые ударная вязкость – температура ( ан – Т) (рис. 6.3 г), определяя пороги хладоломкости.

Порог хладоломкости - температурный интервал изменения характера разрушения, является важным параметром конструкционной прочности. Чем ниже порог хладоломкости, тем менее чувствителен металл к концентраторам напряжений (резкие переходы, отверстия, риски), к скорости деформации.

Оценка вязкости по виду излома.

При вязком состоянии металла в изломе более 90 % волокон, за верхний порог хладоломкости Тв принимается температура, обеспечивающая такое состояние. При хрупком состоянии металла в изломе 10 % волокон, за нижний порог хладоломкости Тн принимается температура, обеспечивающая такое состояние. В технике за порог хладоломкости принимают температуру, при которой в изломе 50 % вязкой составляющей. Причем эта температура должна быть ниже температуры эксплуатации изделий не менее чем на 40oС.

Испытания на выностивость (ГОСТ 2860) дают характеристики усталостной прочности.

Усталость - разрушение материала при повторных знакопеременных напряжениях, величина которых не превышает предела текучести.

Усталость - разрушение материала при повторных знакопеременных напряжениях, величина которых не превышает предела текучести.

Усталостная прочность – способность материала сопротивляться усталости.

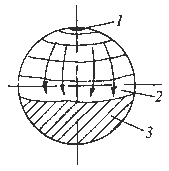

Процесс усталости состоит из трех этапов, соответствующие этим этапам зоны в изломе показаны на рис.6.4.

1 – образование трещины в наиболее нагруженной части сечения, которая подвергалась микродеформациям и получила максимальное упрочнение

2 – постепенное распространение трецины, гладкая притертая поверхность

3 – окончательное разрушение, зона “долома“, живое сечение уменьшается,а истинное напряжение увеличивается, пока не происходит разрушение хрупкое или вязкое

Рис 6.4. Схема зарождения и развития трещины при переменном изгибе круглого образца

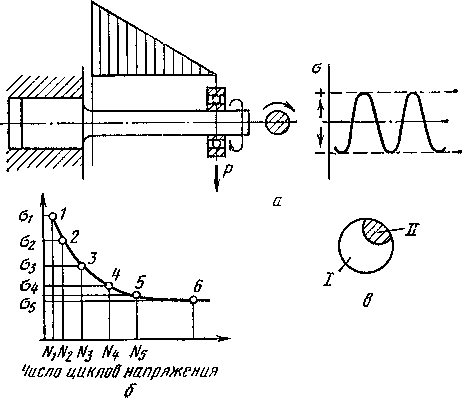

Характеристики усталостной прочности определяются при циклических испытаниях “изгиб при вращении“. Схема представлена на рис. 6.5.

Рис. 6.5. Испытания на усталость (а), кривая усталости (б)

Основные характеристики:

Предел выносливпсти ( – при симметричном изменении нагрузки, – при несимметричном изменении нагрузки) максимальное напряжение, выдерживаемое материалом за произвольно большое число циклов нагружения N.

Ограниченный предел выносливости – максимальное напряжение, выдерживаемое материалом за определенное число циклов нагружения или время.

Живучесть – разность между числом циклов до полного разрушения и числом циклов до появления усталостной трещины.

Технологические свойства

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

1. Литейные свойства.

Характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть – характеризует способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объемная) – характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры.

Ликвация – неоднородность химического состава по объему.

2. Способность материала к обработке давлением.

Это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.

Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным.

Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.

Критерием годности материала является отсутствие дефектов после испытания.

3. Свариваемость.

Это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием.

Характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Эксплуатационные свойства

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Лекция 7

Железоуглеродистые сплавы. Диаграмма состояния железо – углерод.

1. Структуры железоуглеродистых сплавов

2. Компоненты и фазы железоуглеродистых сплавов

3. Процессы при структурообразовании железоуглеродистых сплавов

4. Структуры железоуглеродистых сплавов

Структуры железоуглеродистых сплавов

Железоуглеродистые сплавы – стали и чугуны – важнейшие металлические сплавы современной техники. Производство чугуна и стали по объему превосходит производство всех других металлов вместе взятых более чем в десять раз.

Диаграмма состояния железо – углерод дает основное представление о строении железоуглеродистых сплавов – сталей и чугунов.

Начало изучению диаграммы железо – углерод положил Чернов Д.К. в 1868 году. Чернов впервые указал на существование в стали критических точек и на зависимость их положения от содержания углерода.

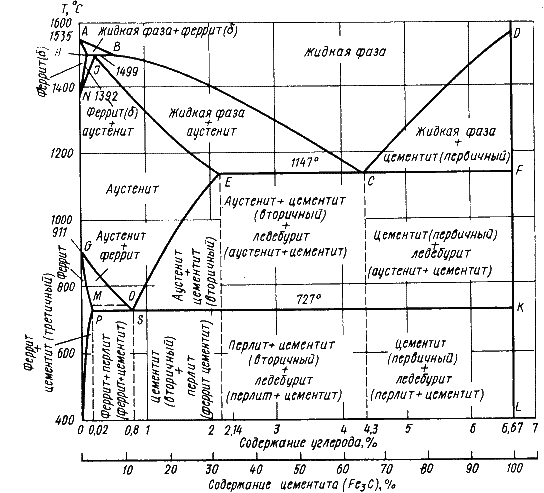

Диаграмма железо – углерод должна распространяться от железа до углерода. Железо образует с углеродом химическое соединение: цементит – . Каждое устойчивое химическое соединение можно рассматривать как компонент, а диаграмму – по частям. Так как на практике применяют металлические сплавы с содержанием углерода до , то рассматриваем часть диаграммы состояния от железа до химического соединения цементита, содержащего углерода. Диаграмма состояния железо – цементит представлена на рис.9.1.

Рис. 9.1. Диаграмма состояния железо - цементит

Компоненты и фазы железоуглеродистых сплавов

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит.

1. Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – 1539o С 5o С.

В твердом состоянии железо может находиться в двух модификациях. Полиморфные превращения происходят при температурах 911o С и 1392o С. При температуре ниже 911o С существует с объемно-центрированной кубической решеткой. В интервале температур 911…1392o С устойчивым является с гранецентрированной кубической решеткой. Выше 1392o С железо имеет объемно-центрированную кубическую решетку и называется или высокотемпературное . Высокотемпературная модификация не представляет собой новой аллотропической формы. Критическую температуру 911oС превращения обозначают точкой , а температуру 1392o С превращения - точкой А4.

При температуре ниже 768o С железо ферромагнитно, а выше – парамагнитно. Точка Кюри железа 768o С обозначается А2.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности – , предел текучести – ) и высокими характеристиками пластичности (относительное удлинение – , а относительное сужение – ). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна.

Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

2. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500 0С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000 0С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

3. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода.

Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу.

Температура плавления цементита точно не установлена (1250, 1550o С). При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217o С.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки.

Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: азотом, кислородом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит.

1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

2. Феррит (Ф) (C) – твердый раствор внедрения углерода в -железо.

Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006 % при комнатной температуре (точка Q), максимальную – 0,02 % при температуре 727o С ( точка P). Углерод располагается в дефектах решетки.

При температуре выше 1392o С существует высокотемпературный феррит () ( (C), с предельной растворимостью углерода 0,1 % при температуре 1499o С (точка J)

Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности –) и пластичен (относительное удлинение –), магнитен до 768o С.

3. Аустенит (А) (С) – твердый раствор внедрения углерода в -железо.

Углерод занимает место в центре гранецентрированной кубической ячейки.

Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8 % при температуре 727o С (точка S), максимальную – 2,14 % при температуре 1147o С (точка Е).

Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение – ), парамагнитен.

При растворении в аустените других элементов могут изменяться свойства и температурные границы существования.

4. Цементит – характеристика дана выше.

В железоуглеродистых сплавах присутствуют фазы: цементит первичный (ЦI), цементит вторичный (ЦII), цементит третичный (ЦIII). Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Процессы при структурообразовании железоуглеродистых сплавов

Линия АВСD – ликвидус системы. На участке АВ начинается кристаллизация феррита (), на участке ВС начинается кристаллизация аустенита, на участке СD – кристаллизация цементита первичного.

Линия AHJECF – линия солидус. На участке АН заканчивается кристаллизация феррита (). На линии HJB при постоянной температуре 14990С идет перетектическое превращение, заключающееся в том, что жидкая фаза реагирует с ранее образовавшимися кристаллами феррита (), в результате чего образуется аустенит:

На участке JЕ заканчивается кристаллизация аустенита. На участке ECF при постоянной температуре 1147o С идет эвтектическое превращение, заключающееся в том, что жидкость, содержащая 4,3 % углерода превращается в эвтектическую смесь аустенита и цементита первичного:

Эвтектика системы железо – цементит называется ледебуритом (Л), по имени немецкого ученого Ледебура, содержит 4,3 % углерода.

При температуре ниже 727o С в состав ледебурита входят цементит первичный и перлит, его называют ледебурит превращенный (ЛП).

По линии HN начинается превращение феррита () в аустенит, обусловленное полиморфным превращением железа. По линии NJ превращение феррита () в аустенит заканчивается.

По линии GS превращение аустенита в феррит, обусловленное полиморфным превращением железа. По линии PG превращение аустенита в феррит заканчивается.

По линии ES начинается выделение цементита вторичного из аустенита, обусловленное снижением растворимости углерода в аустените при понижении температуры.

По линии МО при постоянной температуре 768o С имеют место магнитные превращения.

По линии PSK при постоянной температуре 727o С идет эвтектоидное превращение, заключающееся в том, что аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита и цементита вторичного:

По механизму данное превращение похоже на эвтектическое, но протекает в твердом состоянии.

Эвтектоид системы железо – цементит называется перлитом (П), содержит 0,8 % углерода.

Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск.

Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования.

По линии PQ начинается выделение цементита третичного из феррита, обусловленное снижением растворимости углерода в феррите при понижении температуры.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения.

Обозначаются буквой А (от французского arret – остановка):

А1 – линия PSK (7270С) – превращение П А;

A2 – линия MO (7680С, т. Кюри) – магнитные превращения;

A3 – линия GOS ( переменная температура, зависящая от содержания углерода в сплаве) – превращение Ф А;

A4 – линия NJ (переменная температура, зависящая от содержания углерода в сплаве) – превращение ;

Acm – линия SE (переменная температура, зависящая от содержания углерода в сплаве) – начало выделения цементита вторичного (иногда обозначается A3).

Так как при нагреве и охлаждении превращения совершаются при различных температурах, чтобы отличить эти процессы вводятся дополнительные обозначения. При нагреве добавляют букву с, т.е , при охлаждении – букву r, т.е. .

Структуры железоуглеродистых сплавов

Все сплавы системы железо – цементит по структурному признаку делят на две большие группы: стали и чугуны.

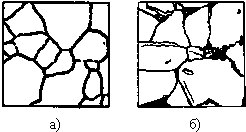

Особую группу составляют сплавы с содержанием углерода менее 0,02% (точка Р), их называют техническое железо. Микроструктуры сплавов представлены на рис.9.2. Структура таких сплавов после окончания кристаллизации состоит или из зерен феррита (рис.9.2 а), при содержании углерода менее 0,006 %, или из зерен феррита и кристаллов цементита третичного, расположенных по границам зерен феррита (рис.9.2.б), если содержание углерода от 0,006 до 0,02 %.

Рис.9.2. Микроструктуры технического железа: а – содержание углерода менее 0,006%; б – содержание углерода 0,006…0,02 %

Углеродистыми сталями называют сплавы железа с углеродом, содержащие 0,02…2,14 % углерода, заканчивающие кристаллизацию образованием аустенита.

Они обладают высокой пластичностью, особенно в аустенитном состоянии.

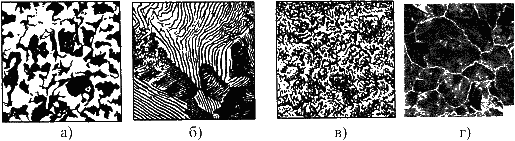

Структура сталей формируется в результате перекристаллизации аустенита. Микроструктуры сталей представлены на рис. 9.3.

Рис. 9.3. Микроструктуры сталей: а – доэвтектоидная сталь ; б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь .

По содержанию углерода и по структуре стали подразделяются на доэвтектоидные , структура феррит + перлит (рис.9.3 а); эвтектоидные , структура перлит (П), перлит может быть пластинчатый или зернистый (рис. 9.3 б и 9.3 в); заэвтектоидные, структура перлит + цементит вторичный (П + ЦII), цементитная сетка располагается вокруг зерен перлита.

По микроструктуре сплавов можно приблизительно определить количество углерода в составе сплава, учитывая следующее: количество углерода в перлите составляет 0,8 %, в цементите – 6,67 %. Ввиду малой ратворимости углерода в феррите, принимается, что в нем углерода нет.

Сплавы железа с углеродом, содержащие углерода более 2,14 % (до 6,67 %), заканчивающие кристаллизацию образованием эвтектики (ледебурита), называют чугунами.

Наличие легкоплавкого ледебурита в структуре чугунов повышает их литейные свойства.

Чугуны, кристаллизующиеся в соответствии с диаграммой состояния железо – цементит, отличаются высокой хрупкостью. Цвет их излома – серебристо-белый. Такие чугуны называются белыми чугунами.

Микроструктуры белых чугунов представлены на рис. 9.4.

Рис. 9.4. Микроструктуры белых чугунов: а – доэвтектический белый чугун; б – эвтектический белый чугун (Л); в – заэвтектический белый чугун .

По количеству углерода и по структуре белые чугуны подразделяются на: доэвтектические , структура перлит + ледебурит + цементит вторичный ; эвтектические , структура ледебурит (Л) (рис. 9.4 б); заэвтектические , структура ледебурит + цементит первичный (рис. 9.4 в).

В структуре доэвтектических белых чугунов присутствует цементит вторичный, который образуется в результате изменения состава аустенита при охлаждении (по линии ES). В структуре цементит вторичный сливается с цементитом, входящим в состав ледебурита.

Фазовый состав сталей и чугунов при нормальных температурах один и тот же, они состоят из феррита и цементита. Однако свойства сталей и белых чугунов значительно различаются. Таким образом, основным фактором, определяющим свойства сплавов системы железо – цементит является их структура.

Лекция 8

Стали. Классификация и маркировка сталей.

1. Влияние углерода и примесей на свойства сталей

2. Влияние углерода.

3. Влияние примесей.

4. Назначение легирующих элементов.

5. Распределение легирующих элементов в стали.

6. Классификация и маркировка сталей

7. Классификация сталей

8. Маркировка сталей

9. Углеродистые стали обыкновенного качества (ГОСТ 380).

10. Качественные углеродистые стали

11. Качественные и высококачественные легированные стали

12. Легированные конструкционные стали

13. Легированные инструментальные стали

14. Быстрорежущие инструментальные стали

15. Шарикоподшипниковые стали

Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинством является возможность, получать нужный комплекс свойств, изменяя состав и вид обработки. Стали, подразделяют на углеродистые и легированные.

Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

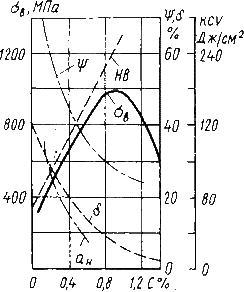

Влияние углерода на свойства сталей показано на рис. 10.1

Рис.10.1. Влияние углерода на свойства сталей

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Дата добавления: 2016-03-15; просмотров: 925;