Нанесение лакокрасочных материалов

Для обеспечения защиты металла от коррозии толщина слоя краски должна превышать выступающие на металле гребешки. Это достигается нанесением двух – четырех слоев краски. Минимальная толщина слоя краски 125 мкм.

На толщину слоя и качество покрытия значительно влияют: атмосферные условия, техника нанесения ЛКМ и квалификация персонала. Большинство грунтовок (первый слой покрытия) и ЛКМ рекомендуется наносить при температуре 5°С и выше и относительной влажности не более 80%. Оптимальными условиями является температура от 15 до 35°С и относительная влажность не более 70%. Но при судоремонте, как правило, обеспечить такие комфортные условия трудно. Окрасочные работы в неблагоприятных условиях должны выполняться при соблюдении ряда требований:

– поверхности должны быть сухими;

– поверхности должны быть очищены от снега и инея;

– лакокрасочные материалы рекомендуется нагревать до температуры 25–35°С;

– не следует производить окраску при резких колебаниях температуры.

Кроме того, при окраске в неблагоприятных условиях, необходимо применять соответствующие ЛКМ. Так, например, этинолевые краски можно наносить при температуре до –25°С и относительной влажности до 80 %. Нанесение лакокрасочных материалов осуществляется волосяными и валиковыми кистями, пневмопульверизаторами, установками безвоздушного распыла краски. Волосяная кисть используется при окраске сравнительно небольших поверхностей во внутренних помещениях и труднодоступных местах корпуса судна. Валиковую кисть применяют при окраске больших внутренних помещений, надстроек и наружной обшивки корпуса. Производительность труда при применении валиковых кистей в 1,5 раза выше по сравнению с обычными.

Маховые кисти используются для нанесения грунтовочных слоев краски. Принцип пневмопульверизационной окраски заключается в том, что ЛКМ из резервуара, под воздействием сжатого воздуха, подается через шланг в пульверизатор и распыляется. Подвод воздуха выполнен таким образом, что часть воздуха поступает в головку пульверизатора, где смешивается с ЛКМ, измельчает ее и увлекает за собой. Подача краски в пульверизатор также осуществляется благодаря давлению на нее воздуха. Сжатый воздух содержит большое количество вредных паров, которые, в момент распыления, конденсируются. Наличие конденсата существенно ухудшает адгезию краски с металлом. При этом методе расходуется на 30–35% краски больше, чем при применении кистей, и создаются более тяжелые условия труда из-за насыщения окружающего воздуха окрасочным аэрозолем.

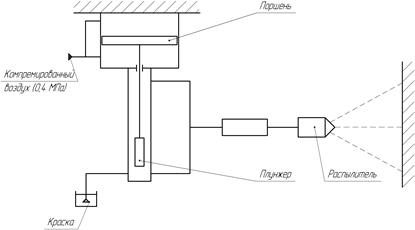

Безвоздушное распыление краски осуществляется с помощью давления, создаваемого насосом. Сущность метода состоит в том, что лакокрасочный материал подается к соплу краскораспылителя под высоким давлением (5–25 МПа). Создание мелкодисперсного факела ЛКМ достигается за счет падения давления до атмосферного при выходе ЛКМ из сопла краскораспылителя со скоростью, превосходящей критическую для данной вязкости, и специальной геометрии отверстия сопла.

|

Рис. 6.9. Схема безвоздушного краскораспылителя

По сравнению с пневматической окраской, метод безвоздушного распыления имеет ряд преимуществ, главными из которых являются: сокращение на 20% удельного расхода растворителей, грунтовок, ЛКМ (за счет снижения потерь на туманообразование и применения более вязких материалов), повышение производительности труда, снижение загрязнения воздушной среды опасными и вредными веществами, улучшение качества лакокрасочных покрытий. Для окраски безвоздушным методом используют аппараты различных конструкций. Производительность аппаратов достигает 300 м2/ч и более. Применение аппаратов безвоздушного распыления требует тщательного перетира краски. Частицы пигментов ЛКМ должны быть не более 20 мкм, что достигается применением шаровых мельниц. Безвоздушное распыление обеспечивает такую же адгезию с металлом, что и при использовании кисти. Поэтому этот метод можно использовать при нанесении грунтовочного слоя краски.

Дата добавления: 2016-03-15; просмотров: 4391;