Местные остаточные деформации

1. Вмятина – деформация обшивки вместе с набором.

2. Бухтина – деформация обшивки между балками набора.

3. Гофрировка – несколько подряд расположенных бухтин.

4. Кромочная местная остаточная деформация – деформация кромки рамного набора или переборки в месте их соединения с обшивкой [3, 4].

Существует нормируемый параметр Δh/h (рис. 6.2)

|

Рис. 6.2. Схема деформации рамного набора

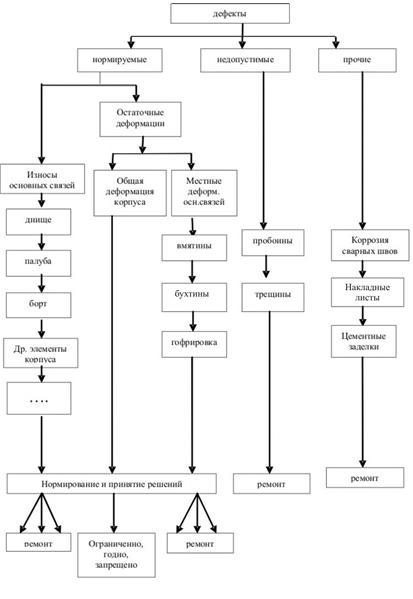

Дефекты корпуса

Все дефекты корпуса делятся на допустимые и недопустимые. К допустимым относятся дефекты, не превышающие по параметрам нормы Регистра. К недопустимым принадлежат:

1. Дефекты, у которых параметры превышают нормы Регистра.

2. Общий изгиб корпуса, сопровождающийся разрывами, трещинами, вкладками, потерей устойчивости балок набора, т.е. указывающий на возможность перелома корпуса.

3. Любые нарушения целостности и герметичности связей корпуса судна: пробоины, сквозные трещины, сквозные язвы, если поступление через них воды превышает производительность осушительной системы судна.

4. Разрывы балок набора, отрыв их от обшивки.

5. Трещины вибрационного характера.

6. Деформации выступающих частей корпуса, мешающие судоходству.

Виды дефектов ремонтируемых судов показаны на рис. 6.3.

|

Рис. 6.3. Виды дефектов

Измерение и нормирование износов

Элементов корпуса

При определении износа корпусной конструкции определяют среднее утонение связей корпуса Δt (мм), скорость среднего утонения (мм/год), глубину наиболее развитых язв hязв (мм) и ее отношение к толщине листа hязв/t , площадь распространения язвенной коррозии Fязв и степень ее распространения ηязв = Fязв/F, где F – вся обследуемая площадь. Для определения износа необходимо знать проектную толщину t и среднюю толщину tср в момент проведения дефектации: Δt = t – tср. Остаточные толщины листов обшивки палуб и двойного дна определяют одним из 5 методов:

– ультразвуковым,

– радиографическим,

– микрометрическим,

– профилографическим,

– гравиметрическим (весовым) [7].

Принцип действия ультразвуковых приборов (толщиномеров) основан на разности скоростей распространения ультразвуковых волн в различных средах.

Метод измерения толщины металла с помощью радиоактивных изотопов основан на зависимости количества обратно рассеянного γ-излучения от толщины измеряемого материала.

Микрометрический метод основан на измерении толщины листов обшивки корпуса через просверленные отверстия диаметром 6–8 мм штангенциркулем или индикатором со специальной головкой. Среднюю толщину листа определяют как среднее арифметическое из результатов проведенных измерений:

, ,

| (16) |

где ti – толщина листа в измеряемом месте (мм); n – число измерений.

Профилографический метод заключается в снятии профилограмм, т.е. кривых, изображающих рельеф поверхности корродирующего листа обшивки. Измерения могут выполняться с помощью индикаторов и рычажных самописцев.

Измерение деформаций и выявление трещин производят следующими способами:

– стрелки прогиба и размеры вмятин, гофров, бухтин в период дефектации корпуса измеряют с помощью стальной гибкой линейки и бухтиномера.

– трещины обшивки корпуса выявляют визуальным способом или керосино-меловым способом.

При весовом методе определения средней остаточной толщины из дефектуемых элементов групп связей на участках их измерения вырезаются планки, из которых изготовляются образцы размером 200´200 мм, которые после маркировки и очистки от продуктов коррозии обмеряются и взвешиваются.

Средняя остаточная толщина  , мм, определяется по выражению:

, мм, определяется по выражению:

, ,

| (17) |

где m – масса образца, г; F – площадь образца, см2; r – плотность металла, г/см3.

Дата добавления: 2016-03-15; просмотров: 2012;