Механизация и автоматизация производства

Важными характеристиками любого производственного процесса являются показатели уровня его механизации и автоматизации. Совместное рассмотрение этих показателей даёт возможность оценивать технический уровень производства [4,5].

Для любых отраслей промышленности справедливы общие понятия о механизации и автоматизации производственных процессов и живого труда. Их связывают с применением энергии неживой природы и участием людей в выполнении производственных процессов и управлении ими для достижения сокращения трудовых затрат, улучшения условий производства, повышения объёма выпуска и качества продукции.

Использование неживой природы в процессах, выполняемых и управляемых людьми, называется механизацией процессов; в процессах, выполняемых и управляемых без непосредственного участия людей, называется автоматизацией процессов.

Комплексная механизация – это частичная или полная механизация нескольких операций процесса, исключая управление этими операциями.

Комплексная автоматизация представляет собой частичную или полную автоматизацию нескольких операций процесса, включая и управление ими.

Полная механизация – это замена энергией неживой природы всех затрат энергии людей, исключая управление процессами. Полная автоматизация – замена энергией неживой природы всех затрат энергии людей, включая управление процессами.

Поточная линия – это механизированный производственный участок, на котором выпускают одно или несколько изделий, перемещаемых в процессе изготовления при участии людей с позиции на позицию через равные промежутки времени.

Комплексно – механизированная поточная линия – это поточная линия, на которой все операции производственного процесса выполняют механизмы, машины, оборудование, а также механизированы процессы перемещения изделия с позиции на позицию. Управление производственным процессом осуществляется людьми.

Автоматизированная линия – это производственный участок, состоящий из станков – автоматов, связанных транспортными устройствами, на котором операции по изготовлению деталей и управлению производственным процессом частично автоматизированы.

Автоматическая линия – это производственный участок, состоящий из станков-автоматов, на котором операции по изготовлению изделий и управлению производственным процессом полностью автоматизированы.

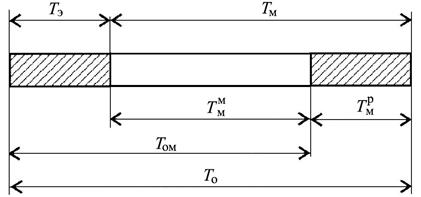

Механизм управления системой механизации производственных процессов строится по следующей схеме (рис. 3.1)

|

Рис. 3.1. Структура элементов трудоёмкости производственных процессов

На рисунке 3.1 приняты следующие обозначения величин:

То – трудоёмкость ручного труда;

Тм – трудоёмкость, взятая машиной;

Тэ – экономия ручного труда;

– трудоёмкость ручных работ в машине;

– трудоёмкость ручных работ в машине;

– трудоёмкость той части работ, которые выполняются средствами механизации;

– трудоёмкость той части работ, которые выполняются средствами механизации;

Том – трудоёмкость механизированной части работ, пересчитанной на её исполнение ручным способом.

Для анализа и управления уровнями механизации производственных процессов введены 2 показателя:

– коэффициент производительности

. .

| (9) |

Для любого средства механизации Кп > 1.

Кп = 1 для ручных работ.

– коэффициент механизации

. .

| (10) |

Коэффициент Км показывает какая часть времени ручного труда Томеханизирована.

Коэффициенты Кп и Км рассчитаны для каждого вида механизмов и приводятся в специальных справочниках. Используя данные о применяемых на предприятии средствах механизации и данные о трудоёмкости этих работ, можно рассчитать уровень механизации производства (Ум):

. .

| (11) |

Эффективность механизации производства от повышения её уровня рассчитывается по формуле:

. .

| (12) |

Прирост производительности труда:

. .

| (13) |

Обобщённым показателем организации производственного процесса считается технический уровень производства (Туп):

, ,

| (14) |

где Уврi – технический уровень вида работ; Кврi – удельное значение трудоёмкости вида работ в объёме производства; m – число видов работ в производстве

Технический уровень вида работ:

| (15) |

где  –технический уровень j-й операции в i-м виде работ;

–технический уровень j-й операции в i-м виде работ;  –доля трудоёмкости j-й операции в объёме i-го вида работ; n – число операций в видах работ.

–доля трудоёмкости j-й операции в объёме i-го вида работ; n – число операций в видах работ.

Установлено 5 базовых значений показателя Туп:

0,2 – ручное производство;

0,4 – механизированное производство (основные операции выполняются машинами, вспомогательные – вручную);

0,6 – комплексно – механизированные (все операции механизированы);

0,8 – автоматизированная (основные операции и часть вспомогательных – автоматизированы);

1,0 – комплексно – автоматизированные.

Наиболее эффективным способом подъёма уровня механизации производственных процессов является внедрение механизированных поточных линий (МПЛ). Опыт развития речного транспорта свидетельствует о появлении многих видов МПЛ, например:

– МПЛ складирования корпусного металла;

– МПЛ первичной очистки металла;

– МПЛ тепловой резки металла;

– МПЛ по изготовлению секций и блоков корпуса;

– МПЛ по изготовлению трубопроводов и судовых систем, и др.

3.4. Судоподъёмные сооружения

Судоподъёмные сооружения являются одним из характерных видов оборудования судоремонтных предприятий. Устройства и сооружения для подъёма и спуска судов создаются в привязке к конкретным природным условиям и производственным возможностям предприятий.

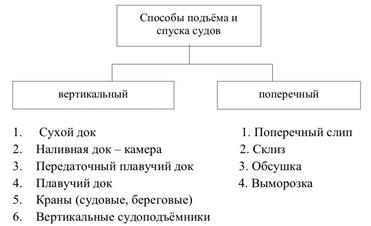

Способы подъёма и спуска судов делятся на две группы: (рис. 3.2).

|

Рис. 3.2. Способы и сооружения для подъема и спуска судов

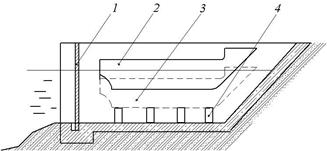

1). Сухой док

Сухие доки применяются при ремонте крупных морских судов. Док строится в виде чаши, сообщающейся с уровнем моря и позволяющей ремонтируемым судам заходить в её камеру. Док оборудуется затвором, который позволяет удалять воду из чаши и обеспечивает возможность выполнения судоремонтных работ (рис. 3.3).

|

Рис. 3.3. Сухой док

1 – затвор; 2 – судно при заходе; 3 – судно

на кильблоках после слива воды; 4 – кильблок

2). Наливная док – камера

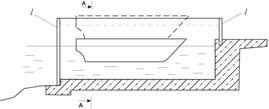

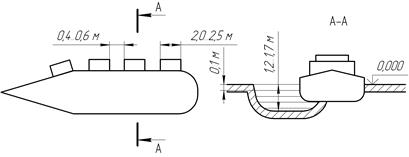

Наливная док – камера (рис. 3.4) имеет шлюзовую часть со стенками выше окружающей территории и затворы в торцах. Камеру заполняют водой с помощью насосов.

Поднявшийся уровень воды дает возможность перемещать судно на стапель или после ремонта со стапеля на акваторию выводной камеры.

|

|

Рис. 3.4. Подъем (спуск) судна в наливной док-камере:

1 – ворота; 2 – уровень воды после долива;

3 – уровень воды водоема

3). Передаточный плавучий док

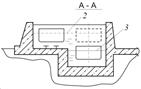

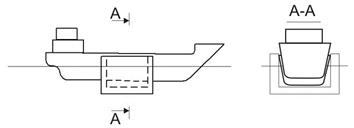

Принцип его работы состоит в горизонтальной накатке судна на судовозных тележках с пирса предприятия на палубу плавучего дока, который на период передвижения судна сцеплен с берегом с помощью опорных цапф. После накатки судна док всплывает, освобождается от крепежа и перемещает судно на требуемое место акватории (рис. 3.5).

|

Рис. 3.5. Схема работы передаточного плавучего дока

4). Плавучие доки

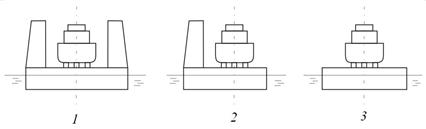

Плавучие доки – более мобильные средства подъема – спуска судов с широкой географией использования. По материалу изготовления они бывают стальными, железобетонными и композитными. Плавучие доки могут отличаться по конструкции: двухбашенные, однобашенные и безбашенные (рис. 3.6).

|

Рис. 3.6. Конструктивные схемы плавучих доков

1 – двухбашенный; 2 – однобашенный; 3 – безбашенный.

По автономности плавучие доки различают:

а) автономные с собственной энергетической установкой, что обеспечивает широкие возможности их эксплуатации с формированием автономных плавучих баз судоремонта;

б) неавтономные, работающие с базовым судном;

в) энергетически связанные с пирсом или причальной стенкой.

Доки плавучие стальные построены грузоподъемностью от 0,5 тыс т до 60 тыс т. Доки железобетонные встречаются грузоподъемностью от 1,0 тыс т до 100 тыс т.

5). Кессоны

Кессон (рис. 3.7) является секцией дока, предназначен для дифферентования судов, для обнажения оконечностей и выполнения ремонта корпуса и ДРК. Кессоны широко распространены на речном флоте, работают, как правило, с базовым судном или причальным пирсом, хотя могут иметь свою энергетическую установку.

Для обеспечения герметичности примыкающего к корпусу судна кессона на его носовой и кормовой частях предусмотрены уплотняющие закрытия.

|

Рис. 3.7. Кессон

6). Выморозка

Выморозка применяется в районах с устойчивыми зимними морозами и является альтернативным способом обеспечения ремонта подводной части судна в районах с недостаточным техническим обеспечением производства.

Технологически подготовка оголенной части подводного корпуса состоит в постепенном удалении нарастающего льда «ледовой части» до минимально необходимых размеров выморозки (рис. 3.8).

|

Рис. 3.8. Схема оголения корпуса судна при выморозке

7). Вертикальные судоподъемники

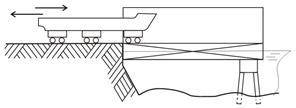

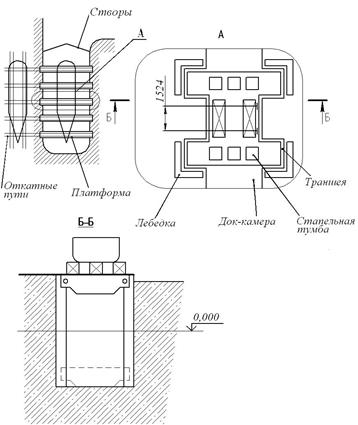

Вертикальные судоподъемники (ВС) по площади занимают минимальную территорию, более экономичны по сравнению с другими средствами, позволяют выполнять судоподъем круглосуточно с подогревом воды в камере. ВС построены в небольших количествах, но рассматриваются как перспективные средства, обеспечивающие индустриальный поточный метод ремонта судов.

Конструкции платформ ВС оборудованы системой ориентации для совмещения рельсовых участков на ней с рельсовыми путями на пирсе, что позволяет использовать судовозные тележки для перемещения судна в любое ремонтное место (рис. 3.9).

|

Рис. 3.9. Схема вертикального судоподъемника

8). Судоподъемные краны

В ряде случаев целесообразным вариантом подъема и спуска судов является использование кранового способа: береговые краны, плавучие краны.

Грузоподъемность береговых кранов доходит до 100 т, плавучих – до 300–1000 т.

Дата добавления: 2016-03-15; просмотров: 2735;