Теплообменники других типов

Блочные теплообменники. Для процессов теплообмена, протекающих в химически агрессивных средах, в ряде случаев используют теплообменники из неметаллических материалов. Обычно такие материалы (стекло, керамика, тефлон и др.) обладают более низкой, чем у металлов, теплопроводностью. Исключение составляет графит, который для устранения пористости предварительно пропитывают феноло-формальдегидными смолами. Пропитанный графит является химически стойким материалом в весьма агрессивных средах (например, в горячей соляной, разбавленной серной, фосфорной кислоте и др.) и отличается высокими коэффициентами теплопроводности, равными 92—116 вт/(м-град), или 70—90 ккал/(м-ч-град).

Блочные теплообменники. Для процессов теплообмена, протекающих в химически агрессивных средах, в ряде случаев используют теплообменники из неметаллических материалов. Обычно такие материалы (стекло, керамика, тефлон и др.) обладают более низкой, чем у металлов, теплопроводностью. Исключение составляет графит, который для устранения пористости предварительно пропитывают феноло-формальдегидными смолами. Пропитанный графит является химически стойким материалом в весьма агрессивных средах (например, в горячей соляной, разбавленной серной, фосфорной кислоте и др.) и отличается высокими коэффициентами теплопроводности, равными 92—116 вт/(м-град), или 70—90 ккал/(м-ч-град).

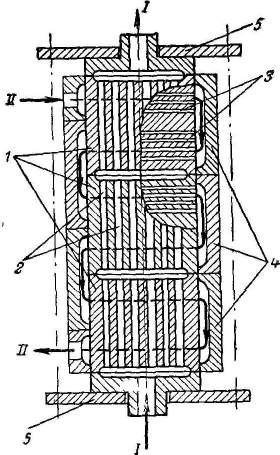

| Рис. VIII-27. Блочный теплообменник из графита: 1 — графитовые блоки; 2 — вертикальные круглые каналы; 3 — горизонтальные круглые каналы; 4 — боковые переточные камеры; 5 — торцовые крышки. |

Типичными теплообменными аппаратами из графита являются блочные теплообменники (рис. VIII-27), состоящие из отдельных графитовых блоков 1, имеющих сквозные вертикальные каналы 2 круглого сечения и перпендикулярные им каналы 3. Теплоноситель / движется по вертикальным каналам, а теплоноситель // — по горизонтальным каналам 3, проходя последовательно все блоки, как показано на рис. VIII-27. Горизонтальные каналы различных блоков сообщаются друг с другом через боковые переточные камеры 4. Графитовые блоки уплотняются между собой прокладками из резины или тефлона и стягиваются торцовыми крышками 5 на болтах.

Кроме прямоугольных блоков применяют также цилиндрические блоки, в которых горизонтальные каналы располагаются радиально.

Рабочее давление в блочных теплообменниках не превышает 2,9-105 н/м2 (3 ат).

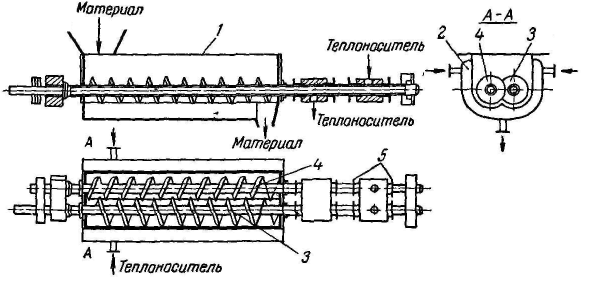

Шнековые теплообменники. При тепловой обработке высоковязких жидкостей и сыпучих материалов, обладающих низкой теплопроводностью, теплоотдача может быть интенсифицирована путем непрерывного обновления поверхности материала, соприкасающегося со стенками аппарата. Это достигается при механическом перемешивании и одновременном перемещении материала с помощью шнеков (рис. VIII-28). Материал поступает у одного конца корпуса 1 с рубашкой 2 и перемешивается вращающимися навстречу друг другу шнеками 3 и 4, которые транспортируют его к противоположному, разгрузочному концу корпуса. Иногда для увеличения поверхности теплообмена шнеки изготавливают полыми и в них через полые валы, снабженные сальниками 5, теплоноситель подается в полые витки шнеков.

Рис. VIII-28. Шнековый теплообменник:

1 — корпус; 3 — рубашка; 3, 4 — полые шнеки; 5 — сальники полых валов.

Сравнительная характеристика теплообменных аппаратов

Конструкция теплообменника должна удовлетворять ряду требований, зависящих от конкретных условий протекания процесса теплообмена (тепловая нагрузка аппарата, температура и давление, при которых осуществляется процесс, агрегатное состояние и физико-химические свойства теплоносителей, их химическая агрессивность, условия теплоотдачи, возможность загрязнения рабочих поверхностей аппарата и др.). При выборе теплообменника необходимо учитывать также простоту устройства и компактность аппарата, расход металла на единицу переданного тепла и другие технико-экономические показатели. Обычно ни одна из конструкций не удовлетворяет полностью всем требованиям и приходится ограничиваться выбором наиболее подходящей конструкции.

В одноходовых кожухотрубчатых теплообменниках суммарное поперечное сечение труб относительно велико, что позволяет получать достаточно высокие скорости в трубах только при больших объемных расходах движущейся в них среды. Поэтому такие аппараты рационально использовать, когда скорость процесса определяется величиной коэффициента теплоотдачи в межтрубном пространстве, а также в процессе испарения жидкостей.

Многоходовые (по трубному пространству) кожухотрубчатые теплообменники применяются главным образом в качестве паровых подогревателей жидкостей и конденсаторов. Именно в этих случаях взаимное направление движения теплоносителей в многоходовых теплообменниках (смешанный ток) не приводит к снижению средней движущей силы сравнительно с противотоком, по принципу которого работают одноходовые теплообменники. Многоходовые теплообменники целесообразно использовать также для процессов теплообмена в системах жидкость — жидкость и газ — газ при больших тепловых нагрузках. Если же требуемая поверхность теплообмена невелика, то для указанных систем более пригодны элементные теплообменники. Особое значение имеют трубчатые теплообменники нежесткой конструкции (в том числе многоходовые) в тех случаях, когда разность температур теплоносителей значительна и необходима компенсация неодинакового теплового расширения труб и корпуса аппарата. Однако эти аппараты дороже теплообменников жесткой конструкции.

Теплообменники с двойными трубами применяются в основном в контактно-каталитических и реакционных процессах, протекающих при высоких температурах, когда необходимо надежно обеспечить свободное удлинение всех труб, не считаясь с удорожанием аппарата и более трудным его монтажом.

Змеевиковые теплообменники (погружные, оросительные, змеевики, приваренные к наружным стенкам аппаратов) наиболее эффективно используют для охлаждения и нагрева сильно агрессивных сред, когда необходимо применение химически стойких материалов, из которых затруднительно или невозможно изготовить трубчатые теплообменники. Кроме того, эти аппараты пригодны для процессов теплообмена, протекающих под высоким давлением. Однако аппараты таких конструкций работают лишь при умеренных тепловых нагрузках

Как указывалось, основными преимуществами спиральных и пластинчатых теплообменников являются компактность и высокая интенсивность теплообмена. Вместе с тем их применение ограничено небольшими разностями давлений и температур обоих теплоносителей. Спиральные теплообменники используются для нагрева и охлаждения жидкостей, газов и паро-газовых смесей. Область применения пластинчатых теплообменников — процессы теплообмена между жидкостями.

Важным фактором, влияющим на выбор типа теплообменника, является стоимость его изготовления, а также эксплуатационные расходы, складывающиеся из стоимости амортизации аппарата и стоимости энергии, затрачиваемой на преодоление гидравлических сопротивлений.

Теплообменные аппараты всех типов должны работать при оптимальном тепловом режиме, соответствующем сочетанию заданной производительности и других показателей, определяемых технологическими условиями, с минимальным расходом тепла.

Дата добавления: 2016-03-15; просмотров: 1748;