И ПЛАЗМЕННОЙ СВАРКИ 4 страница

В схемах специализированных источников широко применяются различные вспомогательные устройства для стабилизации процессов и для улучшения технологических характеристик.

Осцилляторы

Осциллятор представляет собой генератор затухающих по амплитуде знакопеременных импульсов высокого напряжения (около 3 кВ) и высокой частоты (порядка 100—3000 кГц). При подаче импульсов на промежуток между изделием и электродом происходит пробой промежутка искрой и появление свободных электронов Кратковременный искровой разряд развивается в дуговой, создавая условия для горения сварочной дуги, питаемой от основного источника питания.

С источниками питания постоянного тока осцилляторы применяют для первоначального возбуждения дуги; с источниками переменного тока, как для первоначального возбуждения дуги, так и для возбуждения дуги после смены полярности (после перехода тока через нуль). Применяют осцилляторы параллельного и последовательного включения.

На рисунке 86 приведена схема осциллятора параллельного включения.

Рисунок 86 - Принципиальная электрическая схема

осциллятора параллельного включения

Трансформатор Т1 промышленной частоты повышает напряжение питающей сети до 3—6 кВ. Напряжение вторичной обмотки Т1 подведено к разряднику F, входящему в колебательный контур «Ск –первичная обмотка трансформатора Т2 – F», в котором возникают высокочастотные колебания. При возрастании синусоидального напряжения на вторичной обмотке Т1 конденсатор Ск заряжается. В его электрическом поле накапливается энергия Е=СU2/2. По достижении определенной величины напряжения происходит пробой воздушного промежутка разрядника. Конденсатор Ск разряжается на первичную обмотку высокочастотного трансформатора Т2, осуществляющего магнитную связь осциллятора со сварочным контуром. Энергия поля конденсатора Ск при его разряде (за вычетом потерь в резистивных сопротивлениях) преобразуется в энергию магнитного поля индуктивности LK. В колебательном контуре возникает знакопеременный затухающий по амплитуде колебательный процесс с угловой частотой, зависящей от величины Ск и LK. Трансформатор Т2 через вторичную обмотку Lc осуществляет ввод высокочастотного высокого напряжения на дуговой промежуток (выводы сd). Защита источника питания ИП от воздействия этого напряжения осуществляется с помощью Г-образного фильтра, состоящего из индуктивности Lф и емкости Сф. Если трансформатор источника питания имеет повышенное магнитное рассеяние, то наличие индуктивного фильтра не обязательно. Фильтр создает условия безопасной работы сварщика и предотвращает повреждение источника питания при пробое конденсатора Ск. В осцилляторе имеется помехозащитный фильтр ПЗФ, защищающий питающую сеть от высокочастотных колебаний. Колебания, возникшие в контуре, затухают примерно за 2 мс. Если осциллятор не отключают, то импульсы колебаний периодически повторяются после восстановления электрической прочности разрядника F. Осцилляторы параллельного включения применяют, как правило, с источниками питания постоянного тока.

Принципиальная электрическая схема осциллятора последовательного включения приведена на рисунке 87. Катушка индуктивности LK колебательного контура Ск -LK -F включена последовательно с дугой. Сечение ее обмотки рассчитывается на сварочный ток. Защита источника питания ИП от воздействия высокочастотного, высокого напряжения, возникающего на индуктивности LK при разряде конденсатора Ск, осуществляется шунтированием источника: конденсатором Сф. Осцилляторы последовательного включения компактнее и проще, чем параллельного.

Рисунок 87–Осциллятор последовательного включения

Осцилляторы описанного вида генерируют широкий спектр частот, попадающих в питающую сеть и мешающих радиоприему. Кроме того искровой разряд, возникающий при пробое промежутка между изделием и электродом, также является источником помех.

В схемах источников предусмотрено автоматическое отключение осцилляторов после возбуждения сварочной дуги.

Импульсный стабилизатор горения дуги (ИСГД) переменного тока применяют при сварке переменным током неплавящимся электродом изделий из легких сплавов в среде защитного газа. При этом способе сварки возникают трудности повторного возбуждения дуги при переходе на обратную полярность. На рисунке 88 приведена принципиальная схема ИСГД.

Рисунок 88– Принципиальная электрическая схема стабилизатора

Форма изменения сварочного тока источника во времени может быть синусоидальной, трапецеидальной, прямоугольной. Конденсатор Сн заряжается от трансформатора Т через вентиль VI и токоограничивающий резистор Rзap. Наличие вентиля V1 предотвращает разряд конденсатора на трансформатор Т при снижении напряжения U ab. В цепи разряда конденсатора включены тиристор V2 и ограничительный балластный резистор R бал. Разряд конденсатора на дуговой промежуток происходит при подаче положительного потенциала на управляющий электрод УЭ тиристopa V2 от системы управления. Открывание тиристора произойдет тогда, когда на его аноде будет положительный потенциал относительно катода. Запирается тиристор после полного разряда конденсатора. Разрядный импульс обеспечивает повторное возбуждение дуги на обратной полярности сварочного тока. Параметры импульса - амплитуда около 600 В, длительность 60 80 мкс – устанавливаются в соответствии с требованиями технологии. Пик тока импульса может достигать 60—80 А.

РЕГУЛЯТОР СНИЖЕНИЯ СВАРОЧНОГО ТОКА (РССТ) В КОНЦЕ СВАРКИ

При быстром прекращении сварочного тока в шве образуется кратер. Для исключения этого технологического дефекта шва необходимо плавно снижать сварочный ток в конце сварки до нуля примерно за 5 - 6 с. При питании дуги от вращающихся преобразователей уменьшение величины сварочного тока в конце шва происходит при отключении двигателя от сети. Скорость двигателя плавно снижается, что определяется инерцией вращающихся частей преобразователя (естественный выбег), уменьшается плавно и сварочный ток.

В автоматизированных процессах сварки при питании дуги от статических источников для плавного снижения величины тока в конце шва могут применяться специальные конденсаторные батареи, обеспечивающие подачу непосредственно на вход регулятора тока источника управляющего напряжения, спадающего при разряде по экспоненте. Однако для разряда на цепь регулятора тока, имеющего малое резистивное сопротивление, требуется батарея весьма большой емкости. Для уменьшения емкости батареи в современных источниках питания используют промежуточные усилители на транзисторах, что дает не только резкое снижение емкости батареи, но и создает возможность регулирования в широких пределах времени снижения сварочного тока. На рис. 6.4, а приведена принципиальная электрическая схема регулятора плавного снижения сварочного тока в конце процесса сварки (в конце шва) .

Усилитель регулятора собран на транзисторе V (рисунок 89), который является управляющим элементом регулятора сварочного тока.

Рисунок 89 – Регулятор снижения сварочного тока

В процессе сварки ключ (выключатель) S замкнут; конденса0тор С заряжен до напряжения Uп, снимаемого с потенциометра П, который питается от сети через выпрямитель VI, К. коллекторной цепи транзистора подведено напряжение Uv от выпрямителя V2. Транзистор в это время открыт и на сварочный ток не влияет.

В конце сварки выключатель размыкается и конденсатор начинает разряжаться на резистор R, отрицательный потенциал на базе транзистора и проводимость транзистора начинают снижаться по экспоненте, снижая сварочный ток (рисунок 90).

Рисунок 90– График снижения сварочного тока в конце сварки

УСТРОЙСТВА СНИЖЕНИЯ НАПРЯЖЕНИЯ ХОЛОСТОГО ХОДА

Эти устройства снижают напряжение на выходе сварочного источника питания да напряжения не более 12 В в течение 0,5 с после размыкания сварочной цепи (рисунок 91).

Рисунок 91 – Схема блока снижения напряжения холостого хода

В режиме холостого хода контактор КМ не работает и цепь дуги разорвана контактом КМ2. На дуговой промежуток поступает безопасное напряжение 12 В. При замыкании электрода на изделие измеритель сопротивления А1 дает команду на элемент А4, который включает через симистор VS контактор КМ. Дуга зажигается.

При обрыве цепи сварки трансформатор тока Т1 выключается и включаются таймеры А2 и А3. В течение 0,5 с сварочное напряжение не выключается для повторного зажигания дуги если обрыв был случайным. Далее таймер переключает элемент А4 и КМ отключается. Таймер А3 –резервный, проверка блока – кнопкой S1.

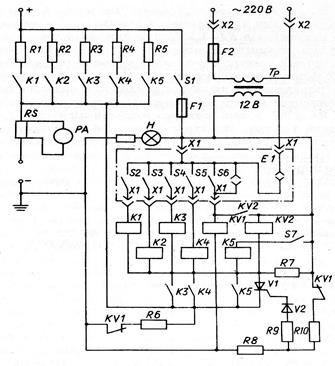

Иногда совмещаются функции ограничения напряжения холостого хода и регулировка сварочного тока. Представителем таких устройств является балластный реостат типа РБС-300-1 (рисунок 92).

Рисунок 92 - Электрическая схема балластного

реостата РБС-300-1

В нем осуществляется возможность дистанционно-ручного регулирования сварочного тока с помощью выносного пульта Е1. Конструктивно балластный реостат представляет собой сварной металлический каркас, внутри которого размещены элементы сопротивлений, понижающий трансформатор местного освещения на 12 В, блок снятия напряжения с электрода и аппаратура управления. На передней стенке корпуса установлены следующие элементы: амперметр контроля сварочного тока РА, выключатели: схемы управления S1 и ступени сварочного тока 150 А - S7, штепсельные разъемы подключения выносного пульта управления XI и питания трансформатора Х2, две клеммы подключения сварочных проводов и болт для заземления балластного реостата. В РБС-300-1 предусмотрено пять ступеней регулирования сопротивлений на 10, 20, 40, 80, 150 А. Каждая ступень набрана из отдельных элементов сопротивления и подключается к выходным клеммам с помощью контакторов К1—К5. Контакторы включаются с выносного пульта управления выключателями S2—S5. Выключателем S6 балластный реостат переводится в режим работы без пониженного напряжения холостого хода. На пульте Е1 имеются гнезда для подключения лампочки местного освещения на 12 В.

Пониженное напряжение снимается с делителя на сопротивлениях R6 и R7, в цепь которых включен тиристор V1. На управляющий электрод тиристора с помощью резисторов R8—R10 и вентиля V2 постоянно подается отпирающее напряжение. Как только балластный реостат окажется под сварочным напряжением, тиристор VI отключается и на дуговой промежуток поступит пониженное напряжение. Это же напряжение приложено к катушке реле KV2, но оно недостаточно для его срабатывания. В момент возбуждения дуги сопротивление R6 замыкается накоротко и напряжение прикладывается к катушке реле KV2. Тогда сработает и замкнет свой контакт KV2 в цепи катушки реле КVI. Одновременно сработают контакторы, скоммутированные выключателями S2—S5, и подключат соответствующие секции сопротивлений балластного реостата в цепь сварочной дуги. Реле KV1 после срабатывания разомкнет контакты в цепи делителя и управляющего электрода тиристора. После прекращения сварки тиристор VI закроется. Схема придет в исходное состояние.

БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ СВАРОЧНЫХ ИСТОЧНИКОВ ПИТАНИЯ

1. Первичные цепи промышленных источников подключаются к сети переменного тока напряжением не более 660 В, бытовых -220 В.

2. Напряжение холостого хода при РДС не более 80В действующего значения переменного тока, 100 В – постоянного тока (среднее значение), при механизированной сварке под флюсом -140 В. При ручных плазменных процессах -180В, полуавтоматических -300 В, автоматических- 500 В.

3. Зажимы высокого и низкого напряжений разносят на разные доски, защищают откидными козырьками, сетевые зажимы должны иметь надпись «Сеть».

4. Корпус источника должен иметь защищенный от коррозии участок и болт с надписью «Земля» для заземления. Если корпус имеет дверцы или съемный кожух, то должна быть блокировка, исключающая работу с открытой дверцей или со снятым кожухом.

5. Заземление источников должно производиться проводом, диаметр которого исключает его перегорание до срабатывания защиты, сопротивлением не более 4 Ом. Не допускается последовательное заземление источников.

Требования безопасности и эргономики к конструкции источников питания для сварки

При конструировании и изготовлении источников учитывают положения Системы стандартов безопасности труда (ССБТ), а также ГОСТ Р МЭК 60974-1-2004 «Источники питания для сварки. Требования безопасности», идентичного стандарту Международной электротехнической комиссии IEC 60974-1:1998 подобного названия. По этому стандарту входные цепи источников рассчитывают на подключение к сети переменного тока напряжением не более 1000 В, обычно - на 380 В. Бытовые источники обычно подключают к сети 220 В. Если источник работает в среде без повышенной опасности поражения электрическим током, то напряжение холостого хода не должно превышать 113 В пикового (амплитудного) значения. Например, для источника переменного тока это соответствует 80 В действующего (среднеквадратичного) значения. Если источник переменного тока предназначен для работы в среде с повышенной опасностью, то его напряжение холостого хода ограничивается 48 В действующего значения. Напряжение холостого хода при механизированной сварке может достигать 141В пикового значения (для переменного тока 100 В действующего значения). Для специальных способов, например, плазменной резки, допускается напряжение 500 В. Подключение источника к электрической сети выполняется на доске зажимов, выполненной из прочного изоляционного материала. Провода питающего кабеля присоединяются к стальным зажимам гайками или болтами с шайбами, а сам кабель дополнительно крепится к корпусу. Доска имеет надпись «сеть» и закрывается крышкой с помощью винтов. Если у источника предусмотрена возможность подключения к разным сетям питания, например, 220В и 3х380В, то зажимы маркируются, чтобы предотвратить путаницу. Если источник укомплектован постоянно подключенным кабелем, то его длина не должна превышать 2 м, а провода снабжаются маркировкой, в частности провод для подключения к нейтрали (нулевому проводу) сети может быть полосатым желто-зеленым.

Устройства для включения-выключения питания (контактор, автоматический выключатель) должны переключать все фазные провода и давать видимую информацию о включенном состоянии (положение рукоятки, сигнальная лампа и т. д.). Не должно быть гальванической связи входной и сварочной цепей - их связь осуществляется только через трансформатор. Не допускается внутреннего соединения сварочной цепи с заземлением, корпусом и другими металлическими деталями. Внутренние провода должны иметь двойную изоляцию (основную и дополнительную на случай повреждения основной) или усиленную основную изоляцию и соответствующее расчетным токам сечение. Провода закрепляют, чтобы избежать их разматывания и касания друг друга и корпуса. Подвижные катушки и шунты, а также неизолированные провода сварочных цепей располагают с достаточным воздушным зазором от остальных частей.

Подключение сварочных проводов к источнику выполняется с помощью быстродействующих байонетных разъемов или винтовым соединением на доске зажимов, отдельной от доски зажимов входной цепи. Разъемы и зажимы маркируются знаками «—» и « + » или символами электрододержателя (горелки) и струбцины (детали). Корпус источника должен иметь болт на защищенном от коррозии участке с определенным символом или надписью «Земля» (РЕ -point of earthing) для крепления внешнего защитного провода (заземления).

Если корпус источника выполнен в форме шкафа, то он должен иметь электрическую блокировку дверей или запираться на замок. Конструкцией осциллятора предусматривается блокировка, исключающая его работу при снятом кожухе, и не допускается непосредственный контакт цепей высокой и низкой частоты. Если в составе источника имеются конденсаторы, то при выключении источника необходимо предусмотреть их автоматический разряд ниже 60 В в течение 1 с.

Источники, как и другие виды электротехнических изделий, по способу защиты человека относят к одному из пяти классов: 0, 0I, I, II и III. Классу 0 соответствуют источники, имеющие, по крайней мере, рабочую (основную) изоляцию и не имеющие заземления. Таковы, например, агрегаты с двигателями внутреннего сгорания. Большая часть источников относится к классам 0I и I, они имеют, по крайней мере, рабочую изоляцию и болт для заземления. Бытовые источники соответствуют классу II, в них предусматривается двойная изоляция, поскольку бытовая сеть обычно не имеет линии заземления.

Кожух источника должен обеспечивать защиту сварщика от прикосновения к токоведущим и вращающимся частям, а также защиту источника от попадания внутрь него воды и твердых тел. По этим признакам устанавливается степень защиты IP (index protection) источника. Большинство источников имеют степень защиты IP 22. Это означает, что кожух защищает от попадания внутрь источника пальцев и твердых тел диаметром более 12 мм, а также от капель воды, падающих под углом до 15° к вертикали.

Рассмотрим часто встречающуюся аббревиатуру IP. Код IP описывает степень защиты оборудования.

Расшифровка кода IP законодательно находит свое отражение в ГОСТ 14254−96 «Степени защиты, обеспечиваемые оболочками» и дает представление об исполнении оборудования. ГОСТ 14254−96 является заменой ГОСТ 4254−80 и в документации на старое оборудование ссылки даются на ГОСТ 1980 г. Существенных отличий между ними нет. В настоящее время на ГОСТ 14254−96 даны ссылки в более чем в 60 различных ГОСТах и множестве нормативных документах, относящихся к пожаро- и взрывоопасности промышленного оборудования.

В код IP, кроме аббревиатуры, могут входить четыре символа.

Первый и второй — это цифры, характеризующие возможность проникновения в прибор внешних твердых предметов и защиту от характера воздействия на прибор жидкости. Третий и четвертый символы — буквы, дающие вспомогательную информацию. Третий и четвертый символы являются дополнительными и используются для специального оборудования.

Первый элемент кода является цифрой и показывает, от какого по размерам твердого тела и от проникновения какой части руки и инструмента предусмотрена защита прибора.

Первый элемент имеет семь различных значений.

Значение «0» означает, что прибор не обеспечивает никакой защиты от проникновения к опасным частям для человека и отсутствует защита оборудования от повреждения.

Цифра «1» говорит о том, что человек не сможет просунуть руку в опасную зону без демонтажа и предметы диаметром более 50 мм не смогут повредить оборудование.

Цифра «2» указывает на то, что человеческий палец ни при каких условиях не сможет оказаться в опасной зоне и оборудование защищено от попадания в него частиц диаметром больше 12,5 мм. Как правило, большинство коммутационного оборудования выполняется с этой степенью защиты.

Цифра «3» позволяет утверждать, что в оборудование нельзя проникнуть без специального инструмента, поскольку оно защищено от попадания посторонних предметов диаметром более 2,5 мм.

Цифра «4» говорит о том, что частицы более 1 мм не могут попасть на рабочие органы оборудования и до опасной зоны невозможно достать толстым проводом.

Цифра «5» характеризует исполнение оборудование как пылезащитное с защитой от любого механического вмешательства.

Цифра «6» означает, что оборудование выполнено пыленепроницаемым. Это высшая степень защиты от проникновения твердых частиц. Как правило, эта степень защиты применяется в особых случаях.

В отличие от твердых частиц жидкость способна проникать практически в любое оборудование. Поэтому степень защиты указывает тип и направление воздействия на оборудование, при котором гарантируется защита. За основу характеристики защиты выбрана вода как жидкость с наименьшей кинетической вязкостью и не разрушающая корпус химическим путем.

Цифра «0», как и в первом случае, означает отсутствие защиты от попадания воды в любом направлении.

Цифра «1» говорит о том, что корпус может защитить от вертикального воздействия с малой интенсивностью. Проще говоря, защита обеспечивается при падении капель. В принципе, приборы, выполненные по степени защиты «0» также могут работать короткое время при воздействиях с такой интенсивностью.

Цифра «2» означает, что защита обеспечивается при воздействии с малой интенсивностью под углом не более 15°. Гарантируется защита от воздействия маленького «грибного» дождя. Эта степень защиты весьма условна и приборы, выполненные по степеням защиты 1 и 2, для защиты от воды практически не применяются.

Цифра «3» говорит о том, прибор защищен от воздействия воды в виде обычного дождя.

Цифра «4» позволяет утверждать, что жидкость не попадет внутрь прибора даже при сплошном обрызгивании.

Цифра «5» указывает на то, что агрегат будет нормально функционировать при воздействии на него струи жидкости.

Цифра «6» означает, что защита обеспечивает работу даже при сильном воздействии струи жидкости.

Цифра «7» показывает, что оборудование рассчитано на временное непродолжительное погружение.

Цифра «8» характеризует высшую степень защиты оборудования. Прибор, выполненный с этой степенью защиты, может выдерживать длительное погружение. Как правило, если прибор имеет защиту от проникновения воды, он также обладает защитой от проникновения в него твердых предметов. Так, при обеспечении защиты от прямого разбрызгивания жидкости (вторая цифра «4») также обеспечивается защита от проникновения в опасную зону со степенью защиты «5».

Дополнительная буква третьего элемента характеризует возможность проникновения к опасным частям различными предметами:

«А» — тыльной стороной руки;

«В» — пальцем;

«С» — инструментом;

«D» — проволокой.

Вспомогательная буква четвертого элемента кода IP дает справочную дополнительную информацию:

«Н» — высоковольтная аппаратура;

«М» — о состоянии движения во время испытаний защиты от воды;

«S» — о состоянии неподвижности во время испытаний защиты от воды.

Эта информация - для узких специалистов.

Таким образом, чем выше значения в коде IP, тем надежнее оборудование и тем выгоднее такое оборудование для покупателя (но, естественно, и дороже!).

Эргономические требования относятся, в частности, к наружной окраске источников. Принято окрашивать источники питания в немаркие нейтральные цвета - серый, стальной, темно-зеленый. Источники повышенного напряжения, например, для плазменной резки, для привлечения внимания, наоборот, окрашивают в яркий цвет - желтый или красный. Крупные фирмы, как правило, пользуются своей гаммой цветов, позволяющей выделить их оборудование среди прочих. Приборы и органы управления источников располагают на высоте от 600 до 1800 мм от пола на передней вертикальной или горизонтальной поверхности. Кнопка «аварийный стоп» выполняется в виде красного грибка диаметром не менее 40 мм, удобной для нажатия формы. Источники для механизированной сварки снабжаются пультом дистанционного управления.

ПРИЛОЖЕНИЕ

Общепринятая система обозначения методов сварки плавлением

Аббревиатуры для обозначения вида сварки

MMA — Manual Metal Arc — ручная дуговая сварка штучными (покрытыми) электродами. В советской технической литературе обычно использовалось сокращение РДС.

TIG — Tungsten Inert Gas — ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа. Поскольку чаще всего в качестве материала для неплавящихся электродов используется вольфрам, в немецкоязычной литературе используют сокращение WIG (Wolfram Inert Gas); иногда встречается обозначение GTA (Gas Tungsten Arc). Может осуществляться с ручной или автоматической подачей присадочной проволоки или без нее. Так как наиболее распространено применение в качестве защитного газа аргона, за этим методом закрепилось название «аргоно-дуговая сварка», или АДС. Следует, однако, заметить, что такое наименование не совсем правильно, потому что при сварке методом TIG в качестве защитного газа могут использоваться также гелий, азот или различные газовые смеси; существует также метод атомно-водородной сварки, схожий по своей физической сущности с методом TIG; кроме того, сварка с использованием аргона в качестве защитного газа может вестись и с применением плавящегося электрода. При описании оборудования для сварки методом TIG упоминание самого метода сварки обычно дополняют упоминанием рода тока сварки: DC (Direct Current) — постоянный ток — или AC/DC (Alternating Current/Direct Current) — переменный/постоянный ток.

MIG/MAG — Metal Inert/Active Gas — дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного защитного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая сварка в среде защитного газа — наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc). Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированной и роботизированной сварке. Словосочетание «в углекислом газе», к которому привыкли многие специалисты, умышленно опущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

GMAW — Gas Metal Automatic Welding — автоматическая дуговая сварка металлическим электродом (проволокой) в среде защитного газа. Так некоторые производители обозначают автоматизированное (роботизированное) применение метода MIG/MAG.

GTAW — Gas Tungsten Automatic Welding — автоматическая дуговая сварка неплавящимся электродом в среде инертного защитного газа. Обозначение автоматизированного (роботизированного) применения метода TIG. Может осуществляться как с автоматической подачей присадочной проволоки, так и без нее.

SMAW — Submerged Metal Automatic Welding — автоматическая дуговая сварка металлическим электродом (проволокой) под слоем флюса.

FCAW — Flux Core Arc Welding — дуговая сварка плавящейся порошковой проволокой (самозащитной или в среде защитного газа) с автоматической подачей присадочной проволоки. Метод может быть осуществлен в собственно «полуавтоматическом» варианте, а также при автоматизированном (роботизированном) применении.

Orbital Welding — орбитальная сварка. Под этим термином понимается автоматическая дуговая сварка кольцевых неповоротных швов с помощью специальных сварочных головок или самоходных механизмов. При этом обычно применяют методы GTAW (TIG) или GMAW (MIG/MAG).

Аттестацию сварщиков проводят по следующим способам (видам) сварки (для металлов):

РД - ручная дуговая сварка покрытыми электродами (111);

РДВ - ванная ручная дуговая сварка покрытыми электродами;

РАД - ручная аргонодуговая сварка неплавящимся электродом (141);

МАДП - механизированная аргонодуговая сварка плавящимся электродом (131);

МП - механизированная сварка плавящимся электродом в среде активных газов и смесях (135);

ААД - автоматическая аргонодуговая сварка неплавящимся электродом;

АПГ - автоматическая сварка плавящимся электродом в среде активных газов и смесях;

ААДП - автоматическая аргонодуговая сварка плавящимся электродом;

АФ - автоматическая сварка под флюсом (12);

МФ - механизированная сварка под флюсом;

МФВ - ванная механизированная сварка под флюсом;

МПС - механизированная сварка самозащитной порошковой проволокой (114);

МПГ - механизированная сварка порошковой проволокой в среде активных газов (136);

МПСВ - ванная механизированная сварка самозащитной порошковой проволокой;

МСОД - механизированная сварка открытой дугой легированной проволокой;

П - плазменная сварка (15);

ЭШ - электрошлаковая сварка;

ЭЛ - электронно-лучевая сварка;

Г - газовая сварка (311);

РДН - ручная дуговая наплавка покрытыми электродами;

РАДН - ручная аргонодуговая наплавка;

ААДН - автоматическая аргонодуговая наплавка;

АФЛН - автоматическая наплавка ленточным электродом под флюсом;

АФПН - автоматическая наплавка проволочным электродом под флюсом.

КТС – контактно-точечная сварка;

КСС – контактная стыковая сварка сопротивлением;

КСО – контактная стыковая сварка оплавлением;

ВЧС – высокочастотная сварка;

ПАК – пайка;

Приняты следующие условные обозначения положений сварки:

Н1 (РА) - нижнее стыковое и в “лодочку”;

Н2 (РВ) - нижнее тавровое;

Г (РС) - горизонтальное;

П1 (РЕ) - потолочное стыковое;

П2 (PD) - потолочное тавровое;

В1 (PF) - вертикальное снизу вверх;

В2 (PG) - вертикальное сверху вниз;

Дата добавления: 2016-03-10; просмотров: 1678;